Il forno è una delle principali macchine della linea SMT. Con lo sviluppo di questa tecnologia l’impiego dei forni a rifusione è diventato sempre più esteso, praticamente in tutti i campi della produzione elettronica.

La definizione di “forno a rifusione” è dovuta al tipo di processo che riporta la lega, depositata sulle piazzole sotto forma di pasta saldante, allo stato liquido, per la saldatura del giunto all’atto di solidificazione.

La saldatura a rifusione impiega dei flussi d'aria calda convogliati sul giunto di saldatura da realizzare, la combinazione di flussi a temperatura crescente innesca reazioni chimiche e fisiche che portano a fine ciclo alla realizzazione della giunzione che presenta le connotazioni meccaniche ed elettriche desiderate.

Il processo di saldatura nel forno a rifusione può essere visto come la sequenza di tre eventi.

Il circuito stampato assemblato entra nel forno ed è sottoposto a un primo stadio di riscaldamento, detto preriscaldo, il cui compito è di innalzare la temperatura di substrato e componenti per evitare uno shock termico che sicuramente potrebbe provocare danni nel caso di ingresso improvviso nell'area di rifusione ad alta temperatura.

Durante l’azione di preriscaldamento si attivano le componenti del flussante che portano alla rimozione del velo di ossido presente sulle superfici da unire, di fatto preparandole a ricevere la lega allo stato liquido.

Nel secondo evento la scheda entra nell'area di saldatura, ad alta temperatura, la pasta saldante entra in fase liquida e bagna piazzole e terminali dei componenti. La lega forma l’intermetallico sulle superfici da unire.

Nel terzo evento si riducono le temperature per favorire la risolidificazione della lega che a questo punto, se tutto il processo è stato ben calibrato, ha avuto modo di formare il giunto di saldatura tra piazzola e componente.

La suddivisione dei forni

I forni si possono suddividere in base alla tecnologia, in base all’assetto operativo e alla dimensione.

Le due principali classi riguardano i forni a convezione forzata e i forni vapor phase. Entrambi possono avere versioni desktop, essere configurati per lavorare ad isola o essere inseriti in una linea continua.

Le versioni desktop sono ovviamente le più semplici, nel caso della convezione hanno un numero di zone limitato, i più piccoli hanno una sola camera e il profilo termico è ottenuto variando i tempi in cui applicare i diversi gradienti termici, per questa ragione spesso sono anche un misto di convezione e IR. Quelli dati come a convezione hanno il trasportatore a maglia con velocità regolabile, ma non hanno più di tre o quattro zone, il controllo della temperatura è molto semplice e le unità di ventilazione sono molto elementari.

Nei forni vapor phase desktop c’è una sola camera di rifusione, il preriscaldamento è eseguito calando lentamente la scheda (il cestello ne ospita anche più di una) al suo interno.

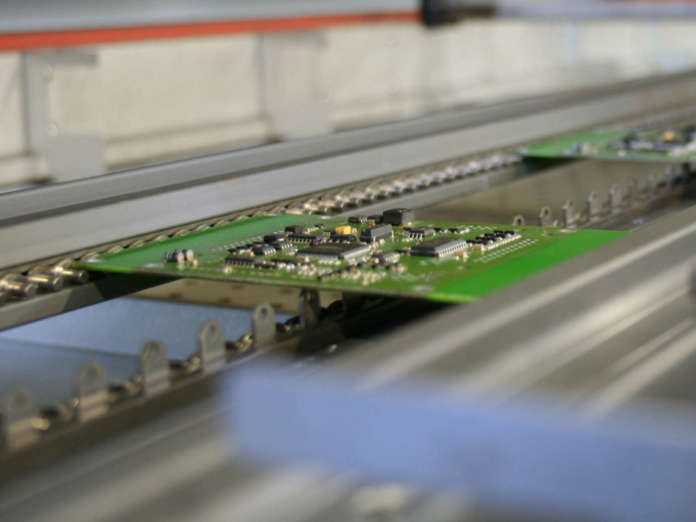

I forni da pavimento hanno il trasporto a maglia, a catena o un misto dei due; le versioni di grandi dimensioni, dedicati alle produzioni di grandi volumi, possono avere anche un doppio trasporto a catena. Le zone programmabili sono sia sul lato top che bottom, in misura anche superiore alla dozzina. La lunghezza delle singole zone è usualmente sui 45-50cm. Sono macchine molto sofisticate dove la progettazione dei sistemi di riscaldamento e ventilazione ha raggiunto traguardi notevoli in termini di precisione e feedback di controllo. Il fluido di convezione è normalmente l’aria, ma come opzione può anche essere utilizzato l’azoto, in questo caso si lavora in ambiente inerte, compatibilmente con la percentuale di ossigeno consentita (usualmente 100ppm di ossigeno evita processi ossidativi). Sofisticato è anche il software con cui sono equipaggiati che consente non solo un’accurata programmazione dei profili termici, ma anche un significativo controllo del processo e la tracciabilità.

I forni vapor phase sono realizzati sia in configurazione standalone che in linea; anche questa famiglia è dotata di un alto livello di automazione e di controllo, sebbene consentano l’utilizzo di contenute temperature di processo (per cui meno stress su componenti e circuiti stampati), sono meno diffusi dei forni a convezione per via della minore produttività e dei costi. La rifusione in questi forni avviene sempre in ambiente inerte perché l’evaporazione del liquido tecnico impiegato crea sempre una zona di vapore saturo.

Principio di funzionamento dei forni a rifusione

In generale nel processo della rifusione sono presenti quattro fasi, riassunte nel profilo termico: preriscaldamento, mantenimento, rifusione e raffreddamento.

Zona di preriscaldamento: lo scopo di questa fase è riscaldare il PCB che entra nel forno portandolo dalla temperatura ambiente a circa 120-140 °C, avendo cura di controllare accuratamente la velocità di riscaldamento. Se il riscaldamento è troppo veloce, produrrà uno shock termico al circuito e ai componenti, che potrebbero danneggiarsi. La velocità massima è generalmente specificata a 4 ℃/s, tuttavia il gradiente termico è solitamente impostato tra 1 e 3 ℃/s.

Zona di mantenimento o soak: in questa fase, la cui durata va da 60 secondi a un massimo di 180, la temperatura sale a circa 200 °C. Lo scopo principale è stabilizzare la temperatura di ciascun componente e ridurre il più possibile la differenza termica: la temperatura dei componenti più grandi deve raggiungere quella dei più piccoli. Inoltre deve garantire che il flussante contenuto nella pasta saldante si attivi decappando le superfici da saldare e siano liberate le parti volatili presenti nella pasta saldante. In caso in cui la temperatura raggiunta dall’insieme scheda-componenti non sia omogenea, si potranno verificare difetti di saldatura.

Zona di rifusione: in questa zona la temperatura è elevata e conforme alla temperatura del punto di fusione della pasta saldante utilizzata. In generale è consigliato di superarla di 20-40 ℃. Il tempo di liquido non dovrebbe essere troppo lungo per evitare effetti negativi sulla saldatura.

Zona di raffreddamento: il raffreddamento del PCBA deve avvenire il più velocemente possibile, per aiutare ad ottenere giunti di saldatura brillanti e con una buona tenuta meccanica. Varia generalmente di 3-10 ℃/sec.

Difetti e profilo termico

Una dei principali problemi nella rifusione sono gli shock termici contro cui si può agire impostando temperature quanto più affidabili, in mancanza delle quali possono manifestarsi ulteriori problemi che potrebbero inficiare la qualità.

I difetti che si possono manifestare sono di diverso tipo, come saldature fredde, formazione di solder ball, scarsa bagnabilità, tombstoning e cortocircuiti. Molti altri sono da ricondurre a problemi di serigrafia, ma che si manifestano solo in fase di saldatura, come un eccesso di lega o al contrario una carenza.

La saldatura a rifusione richiede una buona regolazione della curva di temperatura a cui sottoporre la scheda assemblata, il profilo termico non è tanto correlato con le prestazioni del forno, quanto con le caratteristiche di scheda, componente e pasta saldante. Le capacità richieste al forno devono solo essere tali da poter rispettare queste caratteristiche.

Per come è strutturato il forno e per come funziona, è bene tener presente che la temperatura impostata nelle varie zone è diversa da quella effettivamente rilevata sulle schede in transito.

La temperatura visualizzata sul display del forno rappresenta solo la temperatura rilevata lungo il tunnel di rifusione dai vari sensori posizionati in ogni zona (preriscaldo, sock, rifusione, cooling).

Se la termocoppia è vicina alla fonte di riscaldamento, la temperatura visualizzata sarà superiore a quella presente in prossimità della maglia o della catena di trasporto.

Per questa ragione più la termocoppia è vicina al pad o al componente del PCB, più la temperatura visualizzata rifletterà la temperatura effettiva presente sul PCBA.

Pertanto, dopo aver impostato le temperature sul forno, è necessario rilevare sulla scheda quella effettivamente ottenuta, analizzare le eventuali discordanze rispetto a quanto desiderato e, se necessario, apportare le opportune modifiche per ottenere una curva di temperatura ottimale per il prodotto processato.

Figura 1. Forno Heller modello 1913MK5

Figura 2. Schema che illustra le principali parti che compongono un forno a convezione forzata, in questo caso con l’utilizzo di azoto (cortesia Cambridge Sensotec)