Gli standard di comunicazione M2M, guidati in parte dall’Industria 4.0, stanno rapidamente cambiando il processo di produzione, migliorando parametri come la resa di inizio produzione (first pass yield) e la produttività in generale, applicando regolazioni automatiche dei parametri di processo. Il tutto per raggiungere il fatidico traguardo degli zero difetti.

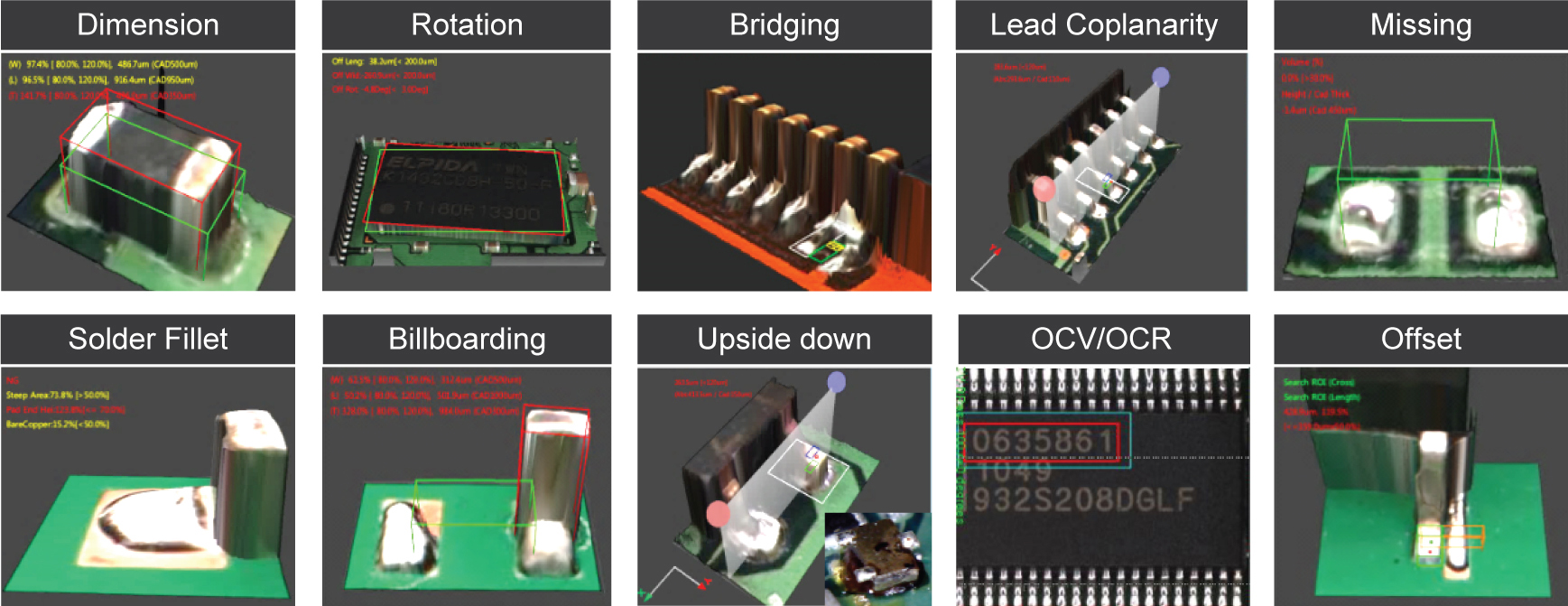

I metodi di visione affidabili sono diventati complementi potenti ed economici delle strategie di test tradizionali. La visione può essere utilizzata con successo come strumento di monitoraggio del processo, per misurare le prestazioni di stampa, di piazzamento e di rifusione. Uno dei vantaggi è che poter rilevare e correggere i difetti SMT durante il monitoraggio del processo è meno costoso che dopo il test elettrico e l'ispezione di fine linea, dove il costo delle riparazioni è diversi ordini di grandezza più alto.

Un secondo vantaggio, non meno rilevante, è il tenere sotto controllo le tendenze del processo, come lo spostamento o il montaggio errato dei componenti, già nelle sue prime fasi. Senza un'ispezione “preventiva” più schede con lo stesso difetto potrebbero arrivare ed essere scartate durante il test funzionale e l'ispezione finale.

Tuttavia, un unico sistema di ispezione presenta dei limiti, soprattutto quando la comunicazione con il resto della linea è limitata o assente; con questa configurazione, semplicemente non è possibile ottimizzare il processo di assemblaggio.

La connettività M2M può ottimizzare il processo scambiando dati di misura provenienti da SPI e AOI in tempo reale con altre macchine nella linea di produzione. Questo feedback in tempo reale include dati di misurazione come offset, volume, altezza, area e varie allerte, analizzando al contempo il comportamento della linea per ottimizzare il processo e identificare le tendenze. I sistemi connessi possono definire con buona precisione le correlazioni in seno ai processi. L'industria manifatturiera elettronica dispone di numerosi studi che descrivono in dettaglio come il processo di rifusione può aiutare a riposizionare i componenti SMT sulle piazzole indipendentemente da un piazzamento non propriamente preciso. Tuttavia, la tendenza a ridurre la dimensione dei componenti con bump da 0,3 mm o chip 0201 (mm) sta aprendo le porte a controlli di processo capaci di migliorare i rendimenti (zero difetti) negli assemblaggi ad alta densità.

Introdurre il controllo avanzato di processo, una comprovata tecnologia di controllo e ottimizzazione, offre miglioramenti misurabili e sostenibili nella resa produttiva. La maggior parte degli addetti ai lavori concorda sul fatto che stabilizzare i cicli di controllo, con tempi di processo sottoutilizzati o inefficaci e forti interazioni di processo, è estremamente difficile.

Il controllo avanzato è diventato quindi una soluzione standard per realizzare processi stabili, rappresenta l'aggiornamento a valore aggiunto dell’automazione dei processi.

Raccoglie e analizza i dati relativi alla posizione dei depositi di lega e dei componenti e delle saldature da un sistema di ispezione; quindi, invia un feedback attivo lungo la linea alla serigrafica o alla P&P per la regolazione automatica.

M2M e AI per lo zero difetti

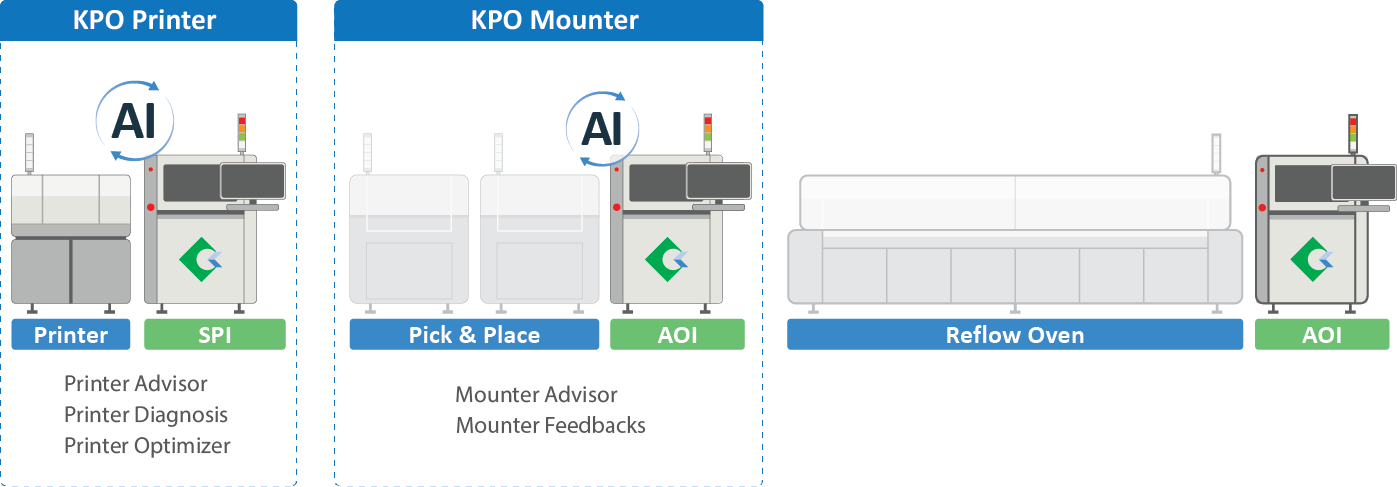

L'applicazione dell’intelligenza artificiale è di grande aiuto nella produzione dei PCB e contribuisce a creare un insieme di dati utili alla fabbrica intelligente. Dal controllo statistico dei processi ai perfezionamenti istantanei dei programmi, le piattaforme basate sull'intelligenza artificiale possono applicare in modo brillante i dati in tempo reale per migliorare i processi di produzione. Andando oltre le soluzioni di fabbrica intelligente, i produttori possono utilizzare la stessa tecnologia per ottimizzare ogni processo e regolare i parametri utilizzando algoritmi di apprendimento automatico. Realizzare una fabbrica intelligente significa adottare un approccio pratico ai processi e ai sistemi, esaminando al contempo le aree in cui migliorare la produttività. La combinazione dell'apprendimento automatico con i dati di misurazione 3D generati durante l'ispezione aiuta a definire le inefficienze e ad aumentare la capacità della linea.

La combinazione di visualizzazioni multipunto da SPI e AOI pre e post rifusione, con il monitoraggio e la gestione dei dati reali, già di suo consente agli operatori di determinare informazioni utili per ottimizzare i processi, ma soprattutto l’adattamento di questi strumenti con l’intelligenza artificiale porta l’ottimizzazione a un livello superiore.

La definizione dei parametri di processo corretti spesso richiede un elevato grado di competenza a causa delle varie considerazioni ambientali che influenzano il processo. Utilizzando sistemi basati sull'intelligenza artificiale e la connettività M2M, i produttori possono collegare i sistemi di ispezione in linea con la stampante serigrafica e la P&P.

La conversione di tutti i dati passa attraverso uno strumento di simulazione per rivedere i difetti identificati con i dati storici accumulati dalle linee di assemblaggio, consentendo di prevedere in modo affidabile gli effetti della messa a punto senza fermare la linea, evitando inutili tempi di inattività.

L'apprendimento automatico incorpora algoritmi che ricevono e analizzano i dati di ingresso per prevedere i valori di uscita entro un intervallo accettabile. Man mano che vengono forniti nuovi dati, gli algoritmi apprendono e ottimizzano le loro operazioni per migliorare le prestazioni, sviluppando anche una migliore capacità nel tempo.

Andando oltre, una piattaforma basata sull’intelligenza artificiale può prendere autonomamente complesse decisioni di ottimizzazione dei processi, tipicamente riservate agli ingegneri di processo. Abbracciare la connettività aiuta a creare una fabbrica intelligente dove i moduli software possono esercitare algoritmi complessi per sviluppare raccomandazioni di processi a circuito chiuso, ma la connettività macchina-macchina fa fare anche un ulteriore passo avanti consentendo una manutenzione automatica e predittiva.

Zero difetti? Il feedback in serigrafia

L’ininterrotta domanda di dispositivi piccoli, leggeri e intelligenti ha portato a un utilizzo crescente di package dalle ridotte dimensioni, che impongono design degli stencil con aperture molto piccole e l’utilizzo di pasta saldante dalla granulometria molto fine. Questo ha reso la serigrafia un processo piuttosto sofisticato con un impatto incisivo sui rendimenti di produzione. Come è risaputo si stima che il 70% dei difetti di assemblaggio dei PCB sono principalmente dovuti a problemi direttamente associati al processo di stampa serigrafica.

I parametri di stampa ottimali devono essere applicati in modo coerente durante la produzione. Una soluzione avanzata, formata da moduli software interconnessi, può ottimizzare attivamente il processo di stampa incrociando in tempo reale informazioni di serigrafia con dati provenienti dal sistema SPI. Il software esegue un'analisi dettagliata dei risultati SPI utilizzando algoritmi diagnostici e modelli di filtraggio del rumore; quindi, individua i parametri di stampa ideali. Il software attiva l'SPI per inviare le informazioni alla serigrafica per regolare automaticamente i parametri. I valori per la pressione della racla, la velocità di stampa e la velocità di separazione possono essere impostati durante la programmazione dei parametri della stampante.I software utilizzano vari algoritmi di rilevamento delle anomalie per ottimizzare attivamente il processo di stampa e ridurre le false chiamate, con un’evoluzione capace di generare autonomamente modelli ottimizzati e mettere a punto i parametri di processo in tempo reale utilizzando i risultati effettivi. Sebbene i moduli software potrebbero fornire ciascuno vantaggi di processo autonomi, la potenza combinata di una suite software basata sull’intelligenza artificiale garantisce la massima affidabilità del processo e la necessaria flessibilità di produzione senza spendere risorse umane con competenze dedicate.

Il feedback sulla pick & place

Il collegamento di P&P col sistema AOI offre evidenti vantaggi come il miglioramento della resa, soprattutto nelle schede ad alta densità. Le P&P utilizzano i dati ricevuti per aggiornare il programma di piazzamento; in tal modo, assicurando che i componenti siano posizionati con precisione sui depositi di pasta saldante, senza scostamenti.

Questo approccio sfrutta la capacità di autoallineamento durante la rifusione per aumentare la resa produttiva e arrivare agli zero difetti. Quando il deposito di lega non è centrato e i componenti vengono posizionati sulle coordinate predefinite nel programma, l'autoallineamento non è più efficace e durante la rifusione i componenti si spostano causando rilavorazioni o scarti.

Utilizzando la comunicazione avanzata M2M, il sistema AOI 3D può fornire alla P&P i valori corretti della posizione di montaggio, garantendo così il posizionamento dei componenti nella locazione corretta. Ciò migliora la ripetibilità del processo regolando automaticamente la P&P e identificando le tendenze per apportare ulteriori correzioni di posizionamento.

Il collegamento dei sistemi di ispezione con le P&P può aiutare a raggiungere una comunicazione di linea completa e aumentare ulteriormente il valore del processo di ispezione. Ad esempio, la connettività M2M ottimizza il processo scambiando dati di misurazione in tempo reale tra serigrafica, SPI, P&P e sistemi AOI. I sistemi si scambiano dati di offset e di allerta, analizzando al contempo le tendenze per l'ottimizzazione e la tracciabilità del processo. Questa comunicazione migliora la ripetibilità del processo regolando automaticamente il posizionamento dei componenti in base al deposito di saldatura, a sua volta controllato dal rapporto SPI-serigrafica.