La prima ora dopo il verificarsi di una lesione traumatica, definita “Golden Hour”, è considerata dai traumatologi il momento più critico per il successo del trattamento d’emergenza. Potrebbe non essere la stessa situazione di vita o di morte, ma una cosa simile avviene in una linea di assemblaggio SMT, dove alcuni minuti di inattività possono costare milioni di euro.

È ampiamente riconosciuto che oltre il 70% dei difetti di saldatura è associato al processo di stampa della pasta saldante.[1] Questi difetti pongono serie preoccupazioni al settore, in particolare con la tendenza alla miniaturizzazione dei componenti e l’emergere di microchip 0201M. I produttori non possono rottamare la scheda e il microchip, a causa delle difficoltà di approvvigionamento e dei costi dei componenti. Tuttavia, se il produttore non risolve rapidamente il problema, l’intera scheda è suscettibile a guasti. I principali fornitori di ispezioni come Koh Young Technology stanno lavorando assiduamente per estendere la “Golden Hour” ben oltre il suo limite, implementando nuove innovazioni come strumenti integrati per riparare depositi di saldatura difettosi.

La necessità di un corretto volume di pasta saldante

Qual è la quantità ideale di pasta saldante da depositare? Troppa pasta saldante potrebbe creare ponti di saldatura, mentre una quantità insufficiente potrebbe essere origine di difetti di stampa come ponti, tombsoning e altro. Con l’uso diffuso di package senza piombo, il volume di saldatura insufficiente è un difetto sempre più frequente, poiché la pasta saldante tende a ostruire aperture più piccole e non può essere rilasciata sul pad. Le innovazioni di rilavorazione possono aiutare a risolvere problemi di saldatura insufficienti.

Applicazioni di rilavorazione

Le applicazione nel settore del rework possono essere classificate in due tipi: erogazione a contatto tradizionale basata su ugello e getto senza contatto. Entrambi i metodi presentano vantaggi e limitazioni. Come mostrato nella Fig. 1, l’erogazione basata su ugello è adatta per molti tipi di pakage, compresi i Ball Grid Array (BGA). Tuttavia, il sistema deve mantenere una distanza costante dell’asse z tra il substrato e la punta dell’ugello. Una distanza incoerente riduce la ripetibilità e la precisione. Il getto senza contatto, un altro metodo relativamente nuovo, ha una velocità di erogazione superiore, ma è meno flessibile a causa del numero limitato di paste saldanti certificate per essere depositate a spruzzo.

Dispensazione automatizzata con precisione avanzata

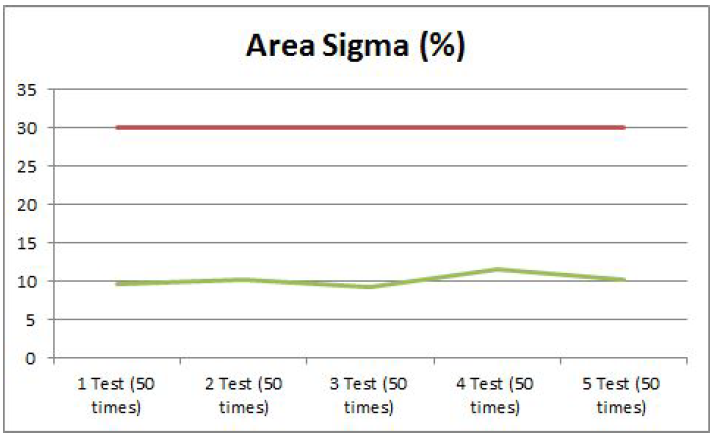

Gli ambienti di produzione odierni necessitano di attrezzature flessibili e facili da usare. Koh Young soddisfa le esigenze del settore aggiungendo un nuovo sistema di erogazione “Auto Repair” allasua piattaforma ad alta velocità 3D SPI. Il sistema Koh Young Auto Repair sostituisce i sensori meccanici dell’altezza con un sensore laser che misura con precisione la distanza dell’asse z e supera la sfida imposta dalle tradizionali operazioni di deposizione. Questo metodo che si basa su sensore offre un’eccellente valore di ripetibilità e riproducibilità di Gage. (Figura 2)

Fig. 2a e 2b – Risultati di ripetibilità di volume e area di Koh Young (ogni test è stato eseguito in modo indipendente per 50 volte)

Il sistema Koh Young 3D SPI può ispezionare e identificare accuratamente i difetti di saldatura, grazie in parte alla sua struttura meccanica progettata con precisione. A differenza di altri sistemi 3D SPI che si muovono durante il processo di misurazione, Koh Young SPI utilizza la tecnica “stop and shoot”. Le vibrazioni indesiderate e le sovrapposizioni delle immagini vengono eliminate. La funzione Audo Repair, se aggiunta alla KY8030-3 ad alta velocità, è veramente una soluzione ottimale per l’attuale produzione e soprattutto per quella futura.

Manutenzione minima

Koh Young ha esaminato la manutenzione e l’usabilità del sistema durante lo sviluppo del sistema di riparazione automatica. Il sistema Koh Young Auto Repair, a differenza di altre tecnologie di erogazione, non utilizza uno stantuffo per erogare la pasta saldante. Lo stantuffo può schiacciare le particelle di saldatura e ostruire l’ugello. Invece, il distributore integrato di riparazione automatica utilizza la pressione dell’aria, che riduce l’usura e aumenta la longevità degli ugelli. Inoltre, estende in modo significativo l’intervallo di manutenzione fino a sette giorni. Quando è necessaria la pulizia, il supporto per la siringa presenta un sistema di rilascio a tocco singolo per una sostituzione rapida e semplice. Questi requisiti minimi di manutenzione migliorano il ritorno sull’investimento (ROI) riducendo i costi di manodopera e materiali.

Una flessibilità superiore

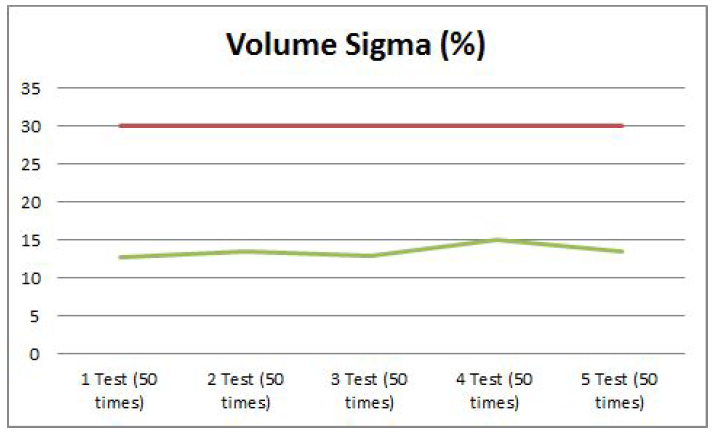

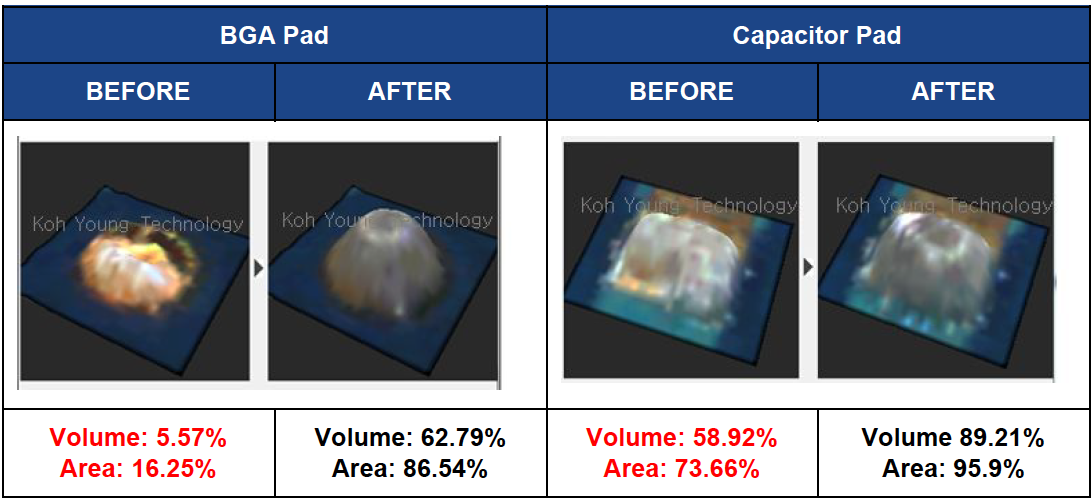

Il sistema di riparazione automatica Koh Young offre altri vantaggi? Sì. Il design è altamente flessibile e considera molte variabili di produzione. Ad esempio, s’immagini un centinaio di layout di schede differenti con componenti diversi: ogni tipo di componente richiede una quantità unica di pasta saldante. Il sistema di riparazione automatica può essere una soluzione efficace, in particolare per piccoli BGA e microchip. (Figura 3) La macchina può dispensare la pasta saldante per riparare errori di insufficiente saldatura in una vasta gamma di dimensioni dei componenti, inclusi gli 0402, con una distanza pad-to-pad superiore a 100 µm. Inoltre, il tracciamento dinamico dell’asse Z regola automaticamente la distanza tra la testa e la superficie della scheda per mantenere il campo focale in posizione ideale e prevenire false chiamate dovute a un possibile imbarcamento del PCB. Tale flessibilità consente agli utenti di migliorare facilmente i rendimenti e l’efficienza nelle loro linee di assemblaggio.

Fig. 3: Confronto prima e dopo della Koh Young Auto

Fig. 3: Confronto prima e dopo della Koh Young Auto

Il sistema di riparazione Smart Factory Future

In prospettiva, l’Industry 4.0 sta rapidamente guadagnando terreno tra i produttori. La fabbrica non è un luogo statico, è una zona dinamica in cui le macchine lavorano insieme per eseguire attività complesse. In effetti, il sistema di riparazione automatica di Koh Young si rivolge già per molti aspetti a Industry 4.0. Integrando l’ispezione e la riparazione 3D, stabilisce un processo a circuito chiuso ed elimina inutili operazioni di pulizia o scarti della scheda. Inoltre, integra un dashboard di processo in tempo reale, di modo che gli operatori possano verificare rapidamente le prestazioni di rilavorazione e prendere le giuste decisioni confrontandole con i risultati precedenti.

Ma qual è il futuro del sistema di riparazione automatica in una futura fabbrica intelligente? Nel futuro ideale i sistemi connessi dovrebbero rimuovere l’inefficienza fin dall’inizio, quindi potrebbe non esserci nulla da riparare. I produttori avranno allora ancora bisogno di un sistema di riparazione automatica? La risposta potrebbe essere “sì”, poiché ciò non accadrà nel prossimo futuro. In effetti, la smart factory non sostituirà le applicazioni di rilavorazione, ma migliorerà la funzionalità. La riparazione automatica basata sull’intelligenza artificiale potrebbe essere in grado di riconoscere modelli complessi di pad di saldatura, sintetizzare informazioni, trarre conclusioni e fornire raccomandazioni per ottimizzare il processo di stampa della pasta saldante.

Conclusioni

Il processo di stampa è uno dei passaggi più critici nella linea di montaggio SMT, poiché è l’origine della maggior parte dei difetti di processo. I vantaggi della riparazione rapida dei difetti di stampa vanno ben oltre i risparmi derivanti dall’eliminazione delle fasi di pulizia, della rilavorazione post-reflow e degli scarti. Man mano che i costi di rilavorazione e la complessità aumentano, la possibilità di estendere la ‘”Golden Hour” con il sistema di riparazione automatica aumenterà la produttività e il rendimento della linea.

Koh Young ha sviluppato soluzioni innovative per superare le sfide del settore, espandere le capacità di processo e migliorare le prestazioni di fabbrica. A tal fine, la società ha istituito tre ulteriori centri di ricerca e sviluppo per facilitare un salto di qualità nella leadership tecnologica e nella competitività. Koh Young continua a integrare i progressi dell’IA in molti dei suoi sistemi, superando la sfida della Golden Hour e aprendo la strada a nuovi mercati e settori oltre a quello SMT.

[1] Mitch Holtzer, Karen Tellesfen, Westin Bent, previsione dell’efficienza di trasferimento della pasta per saldatura e volume di stampa 2017

[2] Fernando Coma, Jeffrey Kennedy & Thilo Sack. (2015) Deposition of Solder Paste into High Density Cavity Assemblies [PowerPoint slides] Retrieved from https://www.smta.org/chapters/files/April-2015-Kennedy.pdf