Due tipi di sensori sono i più comunemente utilizzati in una vasta gamma di applicazioni legate all'automazione industriale; si tratta dei sensori fotoelettrici e dei sensori induttivi (prossimità). Entrambi i tipi presentano vantaggi e svantaggi che ne determinano l'applicazione. E così, per esempio, se un sensore induttivo è in grado di rilevare oggetti metallici nascosti dietro ad un ostacolo non trasparente e non metallico; questa possibilità non è offerta da un sensore fotoelettrico, che deve "vedere" l'oggetto in una determinata gamma di luce. D'altra parte, se con questo sensore usiamo un fascio laser, l'intervallo di rilevamento potrà essere molto grande, fino ad arrivare a diverse decine di metri. Questa portata non può essere raggiunta con i sensori induttivi.

Il sensore fotoelettrico opera in base al principio della misurazione dell'intensità luminosa del fascio emesso dal trasmettitore, che colpisce l'elemento fotosensibile del ricevitore. A seconda della destinazione d'uso del sensore, vengono utilizzati diversi tipi di fasci di luce e diverse modulazioni del fascio. Il più delle volte viene utilizzata la luce infrarossa, invisibile all'occhio umano. Grazie a questa soluzione il rilevamento può essere effettuato in modo da non attirare l'attenzione, tuttavia presenta alcuni inconvenienti, come si è potuta convincere qualsiasi persona addetta al montaggio ad esempio di un sensore all'interno di un cancello, destinato ad impedirne la chiusura in caso di presenza di un veicolo al suo interno. Pertanto, spesso durante i lavori di installazione, come accessorio aggiuntivo viene utilizzato un puntatore laser per facilitare il posizionamento reciproco del trasmettitore e del ricevitore.

Molti sensori fotoelettrici sono dotati di LED di segnalazione dello stato, compresa la segnalazione del corretto abbinamento del trasmettitore e del ricevitore. L'osservazione di questi LED e dei colori con cui si illuminano rende più facile l'installazione dei sensori e la determinazione dello stato dell'uscita o della correttezza della risposta al rilevamento dell'oggetto; cosa particolarmente importante durante la regolazione della sensibilità.

Quasi ogni costruttore di elettronica, automazione o integratore, perché di solito sono loro ad utilizzare i sensori fotoelettrici, sarà facilmente in grado di valutare i requisiti legati all'applicazione specifica e potrà scegliere il tipo di sensore più appropriato.

Certamente criteri importanti saranno costituiti da fattori quali: ambiente di impiego del sensore, temperatura ambiente, resistenza meccanica (e tutti questi fattori influiranno sulla scelta del materiale dell'alloggiamento, sul grado di tenuta IP e sul metodo di fissaggio), tipo di luce presente nell'ambiente circostante, destinazione d'uso del sensore e gamma di rilevamento richiesta, tensione di alimentazione o tipo di uscita disponibile.

In alcune applicazioni il tempo di risposta del sensore può essere molto importante, anche se ciò non è quello che ci aspetta dai sensori a lungo raggio. Il tipo di oggetto o oggetti rilevati inoltre costituirà un criterio estremamente importante. Alcuni sensori reagiscono già quando la traiettoria del fascio tra il trasmettitore e il ricevitore viene interrotta da una sottile pellicola trasparente. Altri sensori richiedono la presenza di oggetti non trasparenti. Altri sensori ancora sono dotati di un potenziometro per la regolazione della sensibilità, grazie al quale è possibile regolare con precisione la soglia di intervento.

Durante la scelta del sensore inoltre deve essere preso in considerazione il produttore. Per applicazioni industriali o in altri dispositivi in cui sono importanti le prestazioni di un determinato sensore, non solo per motivi di sicurezza degli utenti, ma anche in termini di comfort di utilizzo dell'applicazione, vale la pena di puntare su prodotti collaudati di produttori noti. Ad esempio, se il produttore del sensore è ad es. l'azienda Panasonic, possiamo dare per scontato che il sensore è stato sottoposto ad un processo di controllo di qualità efficiente, pertanto questi dispositivi funzioneranno in modo affidabile e stabile.

Scopriamo come sia possibile utilizzare in pratica un sensore simile in abbinamento ad un qualsiasi controller PLC. Anche se il programma presentato nell'esempio è stato realizzato per il controller Siemens LOGO! v8; grazie alla leggibilità del linguaggio FBD senza molto sforzo potrà essere adattato per l'impiego con un'altra piattaforma.

Disponendo di un sensore fotoelettrico è molto difficile riconoscere la direzione di movimento dell'oggetto. Per fare ciò è necessario modulare il fascio di luce e sfruttare l'effetto Doppler, o misurare il tempo che trascorre tra una serie di impulsi inviati in direzione dell'oggetto. Tuttavia questi sono metodi difficili da implementare in pratica, piuttosto costosi e non tutti sanno come utilizzarli. Nettamente più facile risulta posizionare due sensori uno accanto all'altro e controllare l'ordine in cui questi operano.

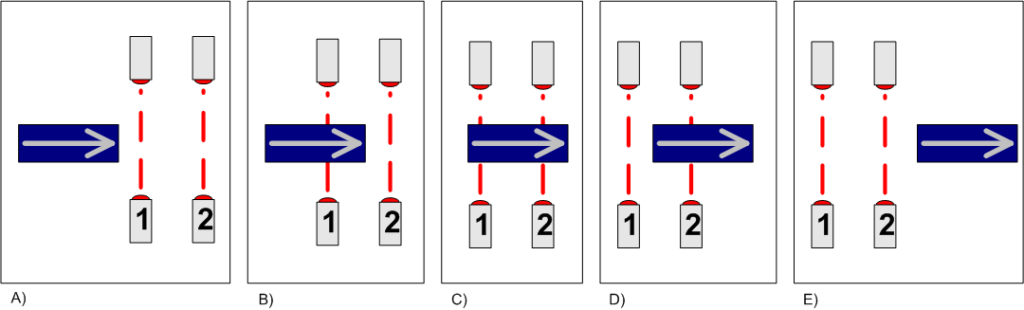

Nella figura 1 è presentato il principio di funzionamento di questa soluzione. In caso di utilizzo di due sensori, assegneremo a questi ultimi i numeri "1" e "2, pertanto l'attivazione in successione del sensore "1" e successivamente del sensore "2" potrà indicare una direzione di movimento verso destra, mentre un'attivazione in ordine inverso indicherà il movimento verso sinistra. Tuttavia, affinché il nostro algoritmo funzioni in modo sicuro e possa essere utilizzato non solo per rilevare la direzione di movimento, ma anche ad esempio per contare gli oggetti, dobbiamo ancora introdurre alcune limitazioni. In primo luogo l'oggetto deve muoversi davanti ai sensori causando la loro attivazione, ciò può sembrare ovvio. In secondo luogo, la distanza massima tra i sensori non deve essere maggiore della dimensione più piccola dell'oggetto. In questo modo i nostri sensori verranno attivati per esempio nel seguente ordine:

entrambi inattivi "1" attivo "1" e "2" attivi "2" attivo entrambi inattivi.

In terzo luogo, movimenti accidentali dell'oggetto controllato tra i sensori non dovrebbero causare il malfunzionamento del sistema. Certamente, si tratta di un programma ed è impossibile escludere tutti gli errori logici, tuttavia sarà necessario controllarlo accuratamente mediante un simulatore o un impianto modello, testando l'algoritmo in varie situazioni che possano verificarsi in pratica.

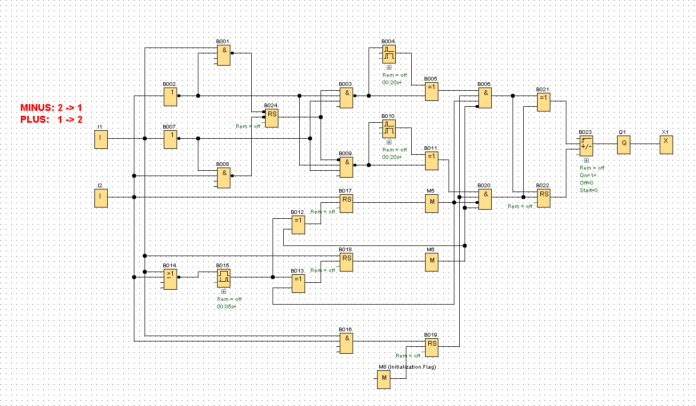

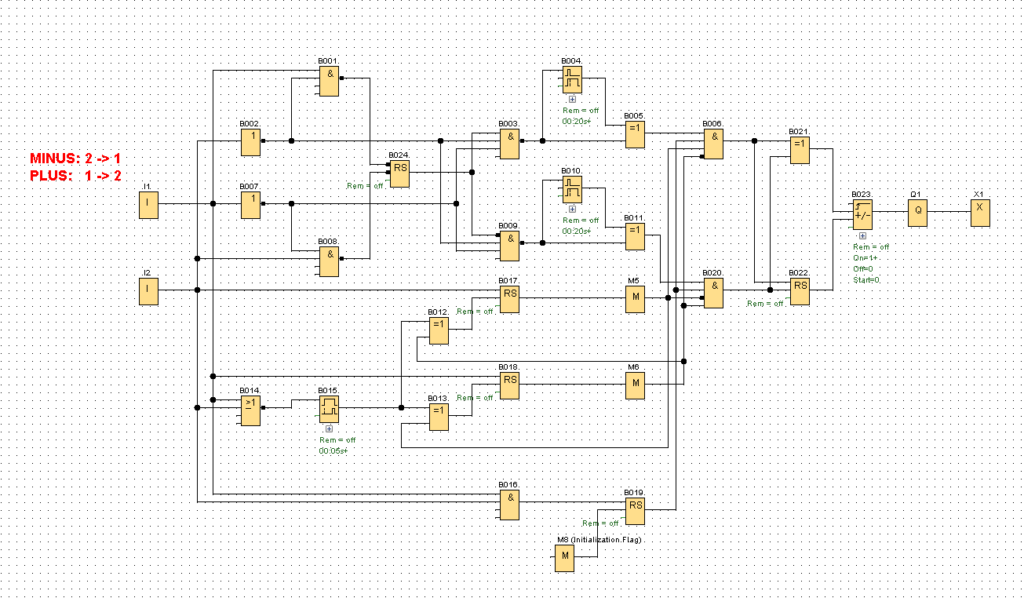

Nella figura 2 viene illustrato un esempio di programma in linguaggio FBD, scritto in un ambiente gratuito LOGO! Soft Comfort. Se utilizziamo un controller LOGO!, agli ingressi I1 e I2 deve essere inviato un segnale di tensione che rappresenta un "1" logico.

Qualora utilizzassimo un controller LOGO! 24RC, si tratterà di una tensione nell'intervallo 18... 24 V DC. Se utilizziamo una versione alimentata con corrente alternata 230V AC, in questo caso il valore logico "1" sarà rappresento da una tensione nettamente superiore; in questo caso bisogna prestare attenzione al tipo e ai parametri dell'uscita del sensore!

Come accennato, la tensione dei contatti dei sensori deve essere condotta agli ingressi I1 (per il sensore "1") e I2 (per il sensore "2"). Il programma è scritto in modo tale che la direzione del movimento da I1 a I2 generi un impulso all'uscita del gate B020, mentre il movimento da I2 a I1 genererà un impulso all'uscita del gate B006.

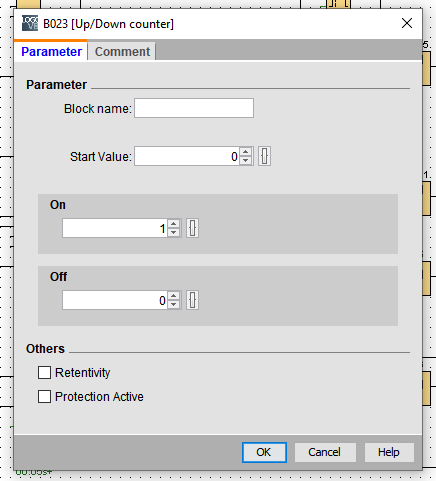

Per dimostrare l'utilità dell'applicazione presentata nell'esempio, alle uscite di entrambi i gate è stato inserito un contatore bidirezionale (B023) e un circuito logico (B021 – gate XOR, B022 – shifter RS). Il compito del circuito logico è quello di impostare l'ingresso della direzione di conteggio in caso di ricezione di impulsi "positivi" (dal gate B020) e l'azzeramento in caso di impulsi negativi (dal gate B006) e lo sviluppo di un tracciato di timing inviato all'ingresso destinato al conteggio. Impostando e azzerando gli ingressi della direzione di conteggio, il contatore effettuerà il conteggio a salire (ingresso impostato) o a scendere (ingresso azzerato).

Il blocco del contatore Up/Down Counter nel LOGO! dispone di un'uscita impostabile e azzerata in modo conforme alle condizioni impostate nella finestra delle proprietà del contatore. Se, come mostrato nella figura 3, nel campo "On" digitiamo il valore "1" e nel campo "Off" lasciamo "0", l'uscita verrà impostata quando lo stato del contatore è maggiore di 0 e verrà reimpostata quando è uguale a 0. Se ora a questa uscita applichiamo un blocco funzione Output, ad esempio Q1, il relè di uscita numero 1 del controller LOGO! 24RC chiuderà i contatti quando lo stato del contatore sarà maggiore di 0. In questo modo potremo costruire rapidamente e facilmente un dispositivo che accenda e spenga automaticamente l'illuminazione, contando le persone che entrano ed escono da una determinata stanza. La luce dovrebbe accendersi se qualcuno entra e deve spegnersi se tutti escono.