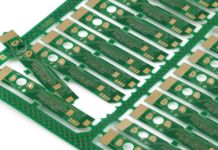

Piergiacomi, azienda storica nella produzione di utensili per l'elettronica, ha da tempo studiato, progettato e realizzato una serie di depannellizzatori manuali di vari spessori per il taglio dei testimoni dei circuiti stampati; la gamma proposta spazia da lame di spessore 1,5 mm a lame di spessore 2,5 mm, ma sono disponibili anche spessori personalizzati. Oltre alla serie di depannellizzatori manuali, dovendo affrontare produzioni numerose e al fine di ridurre la fatica dell'operatore a cui spesso può associarsi lo stress del tunnel carpale, Piergiacomi ha sviluppato anche una linea di depannellizzatori pneumatici composta da tre diversi modelli di prodotto:

• la serie di depannellizzatori da tenere in mano (DPP);

• il modello da fissare al tavolo (DPP MONO);

• il dispositivo multi-testa da appoggiare al tavolo (DPP TANDEM), ideale quando i testimoni per scheda o per ogni pannello siano pochi e in linea.

L'evoluzione della specie

Nell'ultimo anno, nell'ottica di un continuo miglioramento e ampliamento della gamma di prodotti, è stata studiata e realizzata una scantonatrice manuale (DPF) in grado di risolvere ogni problematica di separazione di schede legate con testimoni.

Con questo sistema sono state eliminate molte delle limitazioni relative a spessore, tipo di materiale, dimensioni e posizione dei testimoni, essendo il sistema DPF in grado di tagliare circuiti monofaccia, doppia faccia, multistrato e in alluminio, indipendentemente dalla sua geometria e con una tolleranza inferiore ai due decimi. Il DPF è un depannellizzatore semiautomatico progettato per risolvere esigenze relative piccole e medie serie dove l'uso di un utensile manuale aggraverebbe il prodotto di una eccessiva manodopera e dove l'utilizzo di un depannellizzatore automatico non giustificherebbe i costi di ammortamento. Questa soluzione non solo ha costi di acquisto e di conduzione limitati, ma possiede una notevole dote di flessibilità perché il passaggio a ogni una nuova produzione richiede solo la realizzazione di una maschera di taglio dal costo contenuto.

Operare in semplicità

L'operazione di distacco dei singoli circuiti avviene per mezzo di una fresa che taglia i testimoni (istmi) lasciati nelle fasi di lavorazione precedenti e quindi non sottopone a stress i componenti montati sul circuito, nemmeno quelli posti vicino ai testimoni. Una volta predisposta l'attrezzatura, le fasi di carico, scarico e lavorazione sono molto semplici e a prova di errore, per cui possono essere affidate anche a personale non specializzato. Infatti, data la precisione e affidabilità del sistema, l'unica variabile legata alla manualità dell'operatore che può influire sul risultato, è la costanza della velocità del lavoro. Dopo aver caricato il pezzo sull'attrezzatura predisposta e messo in rotazione la fresa, basta far seguire al tastatore il tracciato realizzato sull'apposita dima. A fine taglio, dopo aver riportato la fresa in posizione di riposo, basta raccogliere i pezzi tagliati e rimuovere la cornice.

Il meccanismo adottato è quello “a copiare” tipico del pantografo; in pratica, il movimento della fresa è collegato alla posizione del tastatore sulla dima di scantonatura (questo particolare movimento adoperato in vari settori è stato ottimizzato e brevettato da Piergiacomi per il mercato dell'assemblaggio).

Data la bassa forza necessaria per l'azionamento, il compito risulta adatto anche a personale femminile o poco robusto. Esistono due diverse possibilità di fissaggio della scheda: la prima, più economica, adopera una piastra standard con delle spine regolabili per tutti i tipi di circuiti, mentre la seconda è una fixture completa di dima di scantonatura e di spine per il fissaggio scheda che le permette un veloce e comodo cambio di layout, utile quando si hanno diversi tipi di codici in lavorazione quotidiana.

Le dime di scantonatura, studiate e realizzate in alluminio o in acciaio temperato, vengono prodotte direttamente da Piergiacomi.

Il taglio, eseguito con le frese consigliate, risulta netto e senza bave consentendo una manipolazione senza rischi. La pulizia del taglio e la diminuzione di tolleranza rispetto al DEP a lama sono necessarie quando si hanno accoppiamenti meccanici esasperati tra la scheda e housing, come ad esempio nel caso dei contenitori in plastica particolarmente usati nel settore automotive.

La sicurezza per l'operatore e per i pcb

L'utilizzo, nella realizzazione del DPF, di materiali antistatici, ne consente l'uso anche con circuiti in cui sono montati componenti sensibili alle cariche elettrostatiche. Il sistema di aspirazione di cui è dotato il DPF rende pulita tutta l'operazione senza necessità di ulteriori attrezzature. Il sistema di scantonatura DPF si posiziona, sia per l'utilizzo e sia per i costi contenuti, a un livello intermedio gli utensili manuali e i robot di scantonatura presenti nel catalogo dell'azienda marchigiana che, naturalmente, realizza sistemi di scantonatura personalizzati su specifica del cliente. La marcatura CE garantisce la costruzione di questa attrezzatura nel pieno rispetto delle normative di sicurezza e di salvaguardia dell'ambiente.