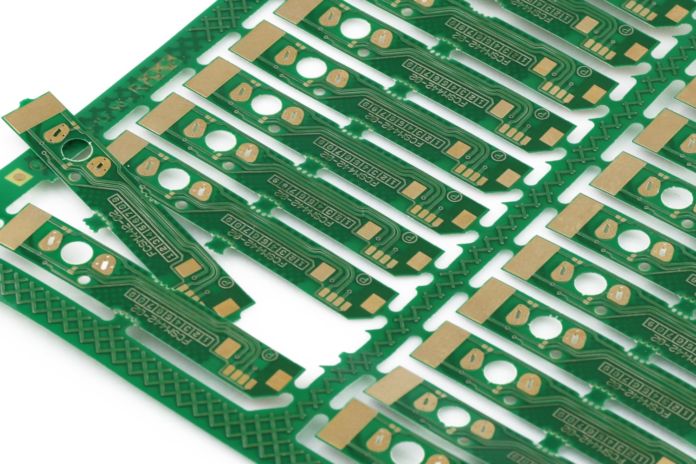

Per accelerare la preparazione dei PCB e dei PCB-A, quando le dimensioni lo permettono si accorpano più schede elementari su un’unica piastra ramata, separando i singoli prodotti in varie fasi, con macchine automatiche.

Come altri settori, anche quello della produzione elettronica insegue costantemente l’ottimizzazione dei processi finalizzata alla riduzione dei costi e all’accelerazione della produzione di grandi volumi; questi due obiettivi si perseguono intervenendo su molti fattori, tra cui la realizzazione modulare e multipla dello stesso circuito stampato su un’unica piastra ramata. Questo significa che se bisogna produrre un certo numero di PCB, per esempio da 10x5 cm e l’azienda che li realizza parte da piastre in vetronite grandi 20 × 32 cm, si prepara una “maschera” multipla che contenga tanti PCB elementari fino ad occupare il massimo possibile della singola piastra e poter incidere e lavorare più PCB in un solo passaggio; la separazione dei circuiti stampati elementari potrà poi avvenire in varie fasi, ossia:

- dopo l’incisione, foratura finale (fori di interconnessione, di montaggio THT e ancoraggio meccanico) serigrafia e passivazione (solder-resist);

- dopo il montaggio dei componenti (al completamento del PCB-A);

- una volta completato il test post-produzione.

In quest’ultimo caso sarà possibile, previa marchiatura da parte del macchinario di test e sistemi di visione artificiale, scartare automaticamente le schede guaste o che non hanno superato i test.

A prescindere da ciò, il contesto in cui avviene la realizzazione multipla di PCB e PCB-A prende il nome di depaneling, anche se a stretto rigore questo termina indica la fase di separazione dei prodotti individuali dalla piastra di partenza (chiamata “panel”) sulla quale hanno preso forma. La realizzazione di più circuiti stampati su un’unica piastra è più propriamente del PCB panelization.

Depaneling: valutazioni preventive

Facile a dirsi, attualmente questa soluzione produttiva in realtà è un po’ più difficile a farsi, nel senso che il depaneling implica l’adozione di alcuni accorgimenti in sede di progettazione delle lastre di fotoincisione, dei telai di serigrafia ecc. che tengano conto delle caratteristiche del macchinario utilizzato nella separazione delle schede elementari; questo perché per separare i singoli PCB è necessario innanzitutto indebolire il supporto nei punti in cui dovrà avvenire la separazione, allo scopo di facilitarla, ma soprattutto di minimizzare la sollecitazione della parte di stampato “interna” alla frattura. Infatti, un’eccessiva flessione o sollecitazione meccanica potrebbe causare, nel caso dei PCB a doppia faccia a fori metallizzati e nei multilayer il cedimento delle metallizzazioni dei fori, mentre nei PCB-A, specie quelli in SMT, il distacco di alcune saldature.

La separazione avviene poi flettendo o tagliando fisicamente la piastra ramata nelle zone di separazione opportunamente create.

Il bordo dei singoli PCB o delle file di PCB (nella produzione modulare) lungo cui avviene la lavorazione per la separazione, prende il nome di “bordo tecnico”.

Di norma per ridurre i costi si combinano più file CAD del singolo PCB in un unico file finale e quindi si generano i file Gerber dell’insieme, ovvero lastre contenenti lo stesso layer ripetuto “n” volte; questa è la soluzione più economica sotto l’aspetto della lavorazione che segue. È anche possibile combinare diversi circuiti, con dimensioni e sagome differenti, in un unico file PCB, ma il depaneling a quel punto diventa più complicato. Molti E-CAD sono ormai in grado di progettare file Gerber di PCB panelization (ad esempio il popolare KiCAD).

La distanza dai singoli PCB di un panel dipende da quale lavorazione va eseguita prima del depaneling: se si tratta della sola creazione del circuito stampato, vi sono i soli vincoli derivanti dalla tecnologia (larghezza dei fori o delle cave di separazione) mentre se il depaneling andrà effettuato su PCB-A, ogni assemblatore potrà imporre dei margini in funzione dei macchinari utilizzati per il montaggio, il pick & place, nonché dei componenti da posizionare.

Tecniche di separazione

La maniera più semplice per separare più moduli realizzati su una grande piastra ramata consiste nel creare solchi lungo i bordi dei singoli PCB, ad esempio con una fresa; quindi, piegare la fila più esterna bloccando bene la parte rimanente sulle file di PCB non ancora separate; fatto ciò, le file così ottenute si inviano a un procedimento analogo per separare da esse i moduli individualmente.

Analogamente è possibile utilizzare una lama spinta con forza sulla superficie della piastra lungo il bordo, ma non operando a taglio, bensì a compressione; anche in questo caso, che nella pratica è una punzonatura, aver realizzato un solco lungo i bordi facilita la procedura.

In luogo del solco è possibile ricavare, in fase di foratura del PCB, una fila di fori lungo i bordi del singolo elemento, eventualmente intervallata da cave fresate sempre durante la foratura; questa tecnica è più consigliabile quando si opera con piastre basate su materiali un po’ fragili come le bacheliti e simili. Linee perforate consentono anche il depaneling per taglio mediante lame a dischi operanti sia sopra che sotto il panel, impiegando macchine sia manuali che automatiche (Fig. 1).

Un’altra tecnica di depaneling è il taglio mediante seghe circolari, ma in quest’ultimo caso, oltre ad avere polveri e sfridi da asportare durante la lavorazione o al suo termine, è possibile effettuare solo tagli dritti e si pongono limitazioni, per il depaneling di PCB-A, all’altezza dei componenti sul lato dove opera la sega (per esempio 8 mm).

È anche possibile separare i PCB mediante taglio a laser, che oggi è una delle tecniche migliori.

A prescindere dalla tecnica utilizzata, nel progettare le pellicole e i telai di serigrafia occorre tenere conto dello scarto, ossia quanto materiale va considerato che si perda tra le frazioni; per esempio, se si pratica un solco largo 1 mm tra i bordi di file adiacenti di PCB e le file che prendono posto su una piastra sono 6, si perderanno in tutto 5 mm. Sulle lastre e sui layout di foratura i singoli PCB andranno quindi distanziati di 1 mm. Se si ricorre a cave fresate e file di fori accostati, bisognerà distanziare i singoli circuiti stampati di almeno il diametro dei fori o la larghezza delle cave.

Router depaneling

Il routing è la tecnologia industriale più utilizzata per separare i punti di attacco dei PCB al termine della produzione e si applica sia ai semplici circuiti stampato che ai PCB-A. Nel router depaneling, un utensile taglia i punti di separazione dei singoli circuiti stampati fresandoli, senza causare alcuno stress meccanico e questo vale ancor più per la produzione dei PCB-A, che vengono separati quando sono già popolati dai componenti.

Grazie a questo processo, infatti, i punti di saldatura dei componenti vicini al bordo tecnico non subiscono stress che possano danneggiarli o esporli a malfunzionamenti futuri.

Per elevare il livello di qualità della lavorazione, si adotta un sistema di aspirazione integrato attorno all’utensile e controllato dalla macchina, che evita di lasciare sfridi sui singoli circuiti stampati.

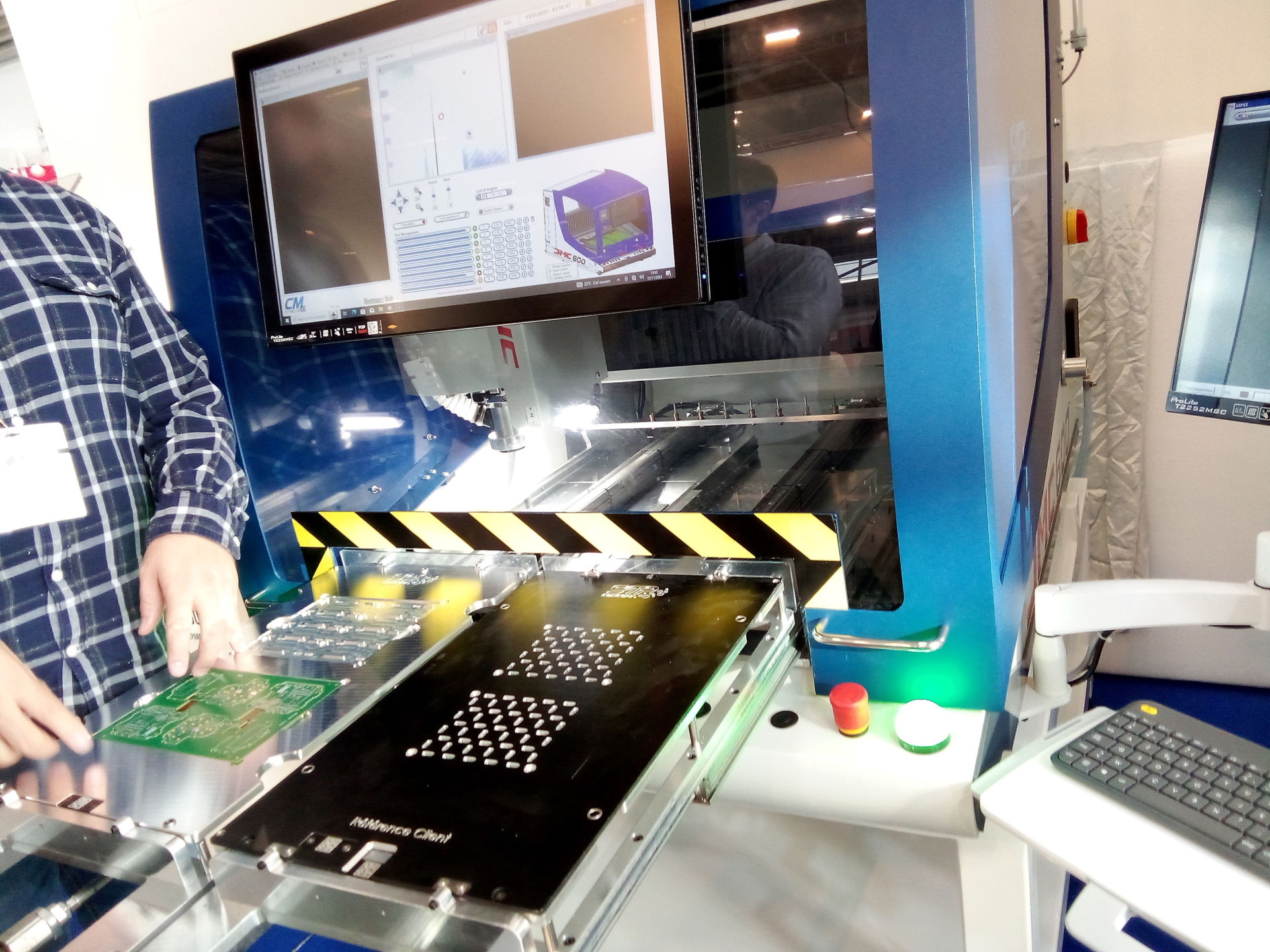

La fresatura avviene ad opera di macchine a controllo numerico eventualmente assistite da sistemi di visione artificiale, applicando sopra la piastra ramata una maschera già fresata in alluminio che guida l’utensile nel percorso di fresatura delle cave, evitando che sconfini in aree dei PCB che devono rimanere integre.

La piastra ramata viene fissata ben centrata a un piatto in alluminio la cui superficie riporta cave analoghe a quelle da realizzare, ma più larghe, per lasciare muovere la fresa senza che faccia danni, che sforzi o, peggio ancora, che sollevi trucioli parassiti. Sopra la piastra viene applicata la maschera, anch’essa in alluminio, che guida la fresa nel proprio lavoro; la maschera è centrata rispetto al piatto di alluminio.

Un esempio di macchina che svolge questa lavorazione è proposto nella Fig. 2, che ritrae la dimostrazione di una CM600 della francese STP per la lavorazione robotizzata, in dimostrazione presso lo stand dell’azienda all’ultima edizione di productronica – Monaco; nella foto, a sinistra appare la piastra con più PCB fissata al piatto di alluminio, mentre a destra si vede la maschera in alluminio. Lo schermo mostra in esecuzione il software con le impostazioni di lavorazione della macchina.

Questa macchina di separazione per fresatura è guidata e assistita da un sistema di visione artificiale, può essere programmata tramite file di addestramento o file di CAD meccanici e supporta il cambio utensili automatico, oltre a disporre di un sistema di aspirazione degli sfridi e delle polveri.

Altri esempi di macchine per il depaneling a fresatura lo offre la tedesca SCHUNK Electronic Solutions, le cui punte di diamante sono le SAR-1300-Mono-Smart e SAR-1700: la prima è stand-alone mentre la seconda è di tipo in-line, quindi idonea ad essere collocata in una catena di produzione (allo scopo dispone di un sistema di caricamento dei panel e di un nastro trasportatore per portare all’esterno i singoli PCB. Nelle macchine SCHUNK per il taglio a fresatura è possibile separare PCB partendo da piastre che possono raggiungere le dimensioni di 600x500 millimetri.

Con precisione di taglio di ±0,1 millimetri, le macchine per depaneling SCHUNK possono arrivare a una disponibilità tecnica (superficie del panel utilizzabile al netto degli scarti) pari al 99,8%.

Depaneling a laser

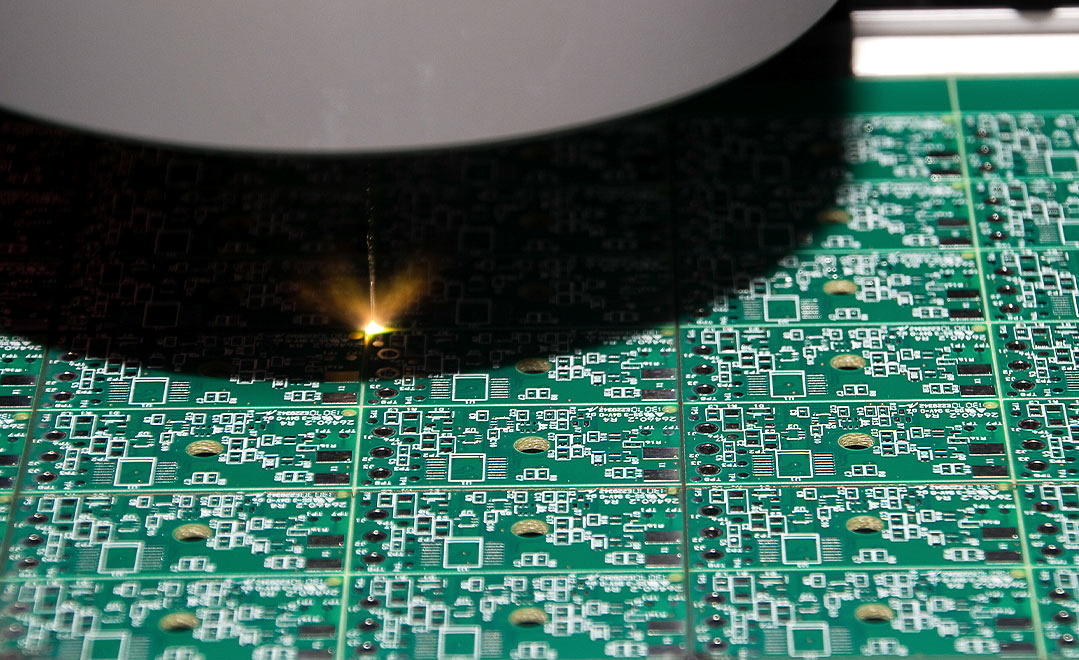

Un sistema molto interessante per la separazione dei PCB dalla piastra originaria è quello che si basa sul taglio a laser (di solito a CO2, quindi molto potente) i cui pregi sono l’alta qualità, la flessibilità e i costi contenuti, oltre che la maggiore semplicità meccanica rispetto alle macchine per il depaneling meccanico, Infatti, a differenza dei processi di depaneling meccanico come la fresatura o la punzonatura, il taglio a laser (Fig. 3) non lascia polvere sulle schede pertanto non richiede la relativa pulizia (soddisfacendo gli standard relativi alla pulizia tecnica, come VDA 19/ISO 16232) né implica l’asportazione di polveri e trucioli; inoltre non richiede maschere, dime e via di seguito.

Un ulteriore vantaggio dell’utilizzo del laser è che consente l’ablazione strato per strato, quindi la stessa macchina permette non solo la separazione dei PCB, ma anche la rimozione di singoli layer o spessori predefiniti del materiale, operando con una precisione di pochi µm.

Un produttore di macchine per il depaneling a laser è la tedesca LPKF, che propone la propria tecnologia CLEAN CUT, idonea alla lavorazione senza carbonizzazione e scolorimento dei bordi del PCB; per questo il processo a laser consente di avere circuiti stampati di alta qualità.

La tecnica a laser fornisce al progettista delle lastre del panel maggiore libertà, perché non è necessario che i bordi dei PCB siano dritti né sono imposti raggi minimi di curvatura, linguette o limitazioni tipici del depaneling meccanico, ad esempio per fresatura.

Il laser offre una precisione di taglio superiore e quindi canali di taglio molto stretti, consentendo di limitare fortemente le perdite di materiale del panel, fino al 30% rispetto al depaneling meccanico. Inoltre, l’elevata potenza delle sorgenti laser odierne consente di raggiungere velocità di taglio competitive rispetto ai sistemi meccanici.

Un altro esempio di azienda produttrice di macchine per il depaneling a laser è la statunitense CMLASER, che realizza sistemi assistiti anch’essi da apparati di visione TTOV fuori asse, con strumento di taglio a laser ultravioletto o verde, ad anidride carbonica raffreddato ad acqua; possono effettuare il depaneling sia su piastre di materiale comune come l’FR4 (la comune vetronite) e il teflon, sia su PCB flessibili e sottili. Anche questa azienda sviluppa macchine sia stand-alone che in-line.