In questi ultimi anni c’è stato un costante aumento nella richiesta di componentistica elettronica per l’assemblaggio delle schede. Tra i materiali inseriti nelle liste di approvvigionamento, sempre più spesso compaiono anche i rivestimenti protettivi per i PCBA. Per questo motivo, il conformal coating è soggetto a continue rivalutazioni e riomologazioni da parte dei grandi player internazionali

In questo lavoro si illustrano i motivi per cui Peters ha preso in considerazione la possibilità di produrre, all’interno della propria azienda, più formulazioni chimiche di conformal coating e soprattutto sono date indicazioni sulle linee guida che verranno utilizzate nei prossimi anni per la corretta scelta del materiale di verniciatura. Con più di 50 anni di esperienza produttiva nel solo settore dell’elettronica, Peters riveste sicuramente il ruolo di azienda di riferimento del settore.

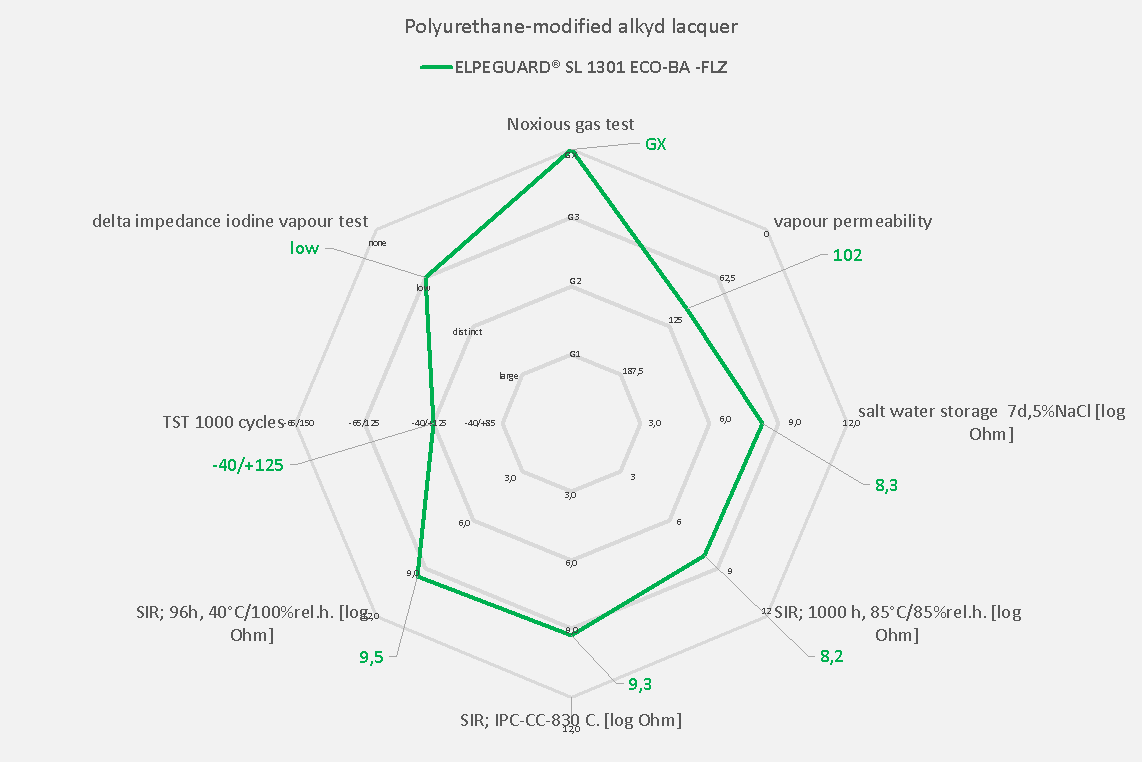

Oggi si assiste ad un dominio quasi totale dei prodotti a base solvente. Tra i coating a base solvente si individuano due macro categorie: i coating acrilici a evaporazione fisica (temperature ambiente ed estrazione d’aria) e quelli alchidici, di tipo ossidativo che hanno bisogno della presenza di ossigeno e del calore. Con questi due tipi di materiali si riesce a soddisfare la maggior parte delle esigenze del mercato elettronico, sia in termini di protezione che di isolamento da ambienti ostili, ne è un esempio il settore della mobilità elettrica.

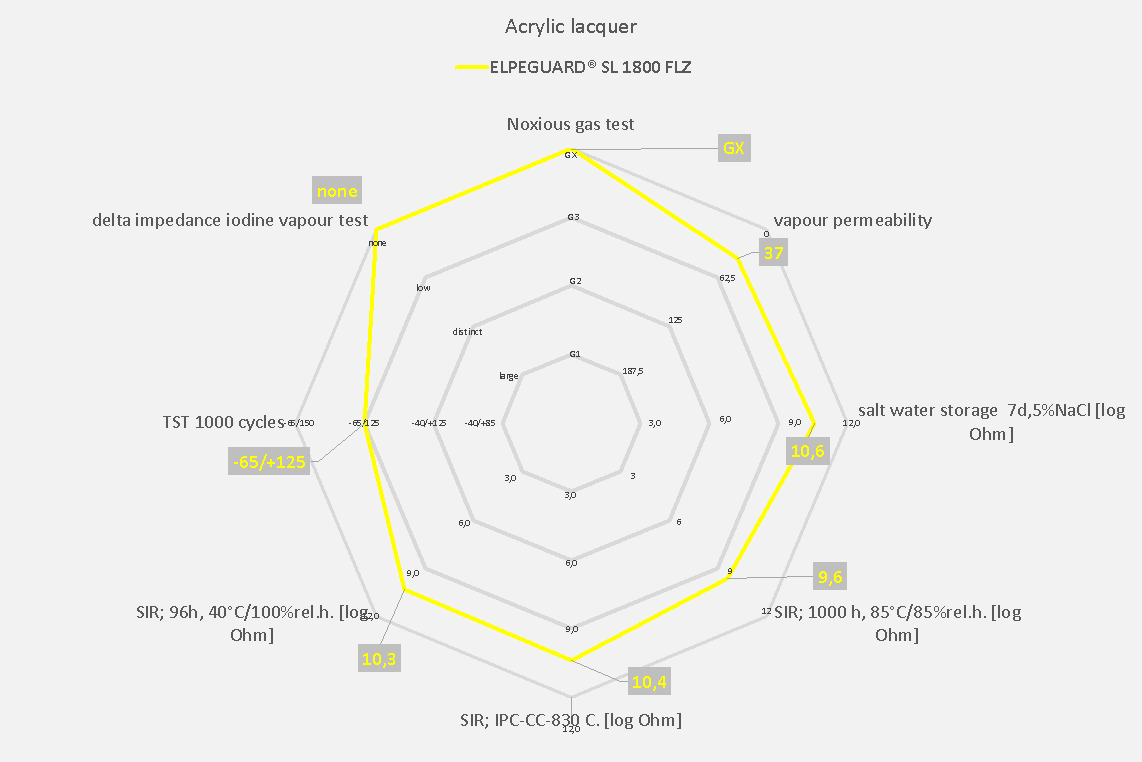

Nel caso di conformal coating acrilici, il contenuto di solidi relativamente basso (dovuto alla solubilità del polimero) e l'elevato contenuto di solvente che ne deriva sono in contrasto con le linee guida sui VOC (composti organici volatili) sempre più contrastati in tutto il mondo. La termoplasticità, anch'essa dovuta ai polimeri utilizzati, porta a un ammorbidimento molto rapido del materiale a temperature superiori a 100 °C; questo riduce in modo significativo la tenuta agli elevati carichi di stress come comprovato dai test di shock termico.

Panoramica sui principali vantaggi e svantaggi

I conformal coating a reticolazione ossidativa possono essere considerati rivestimenti molto tenaci, ma con un lungo processo di lavorazione il loro svantaggio è sicuramente da riscontrare nella reazione di reticolazione relativamente lunga e incontrollata, una reticolazione ossidativa la cui durata dipende dalla temperatura e dallo spessore dello strato depositato. Infatti, la reazione di reticolazione non avviene in tutti i punti e nella stessa misura, sulla superficie sono solitamente presenti diversi stati di reticolazione. La criticità consiste nel fatto che si possono formare spessori stratificati di materiale gelatinoso anche sotto la superficie del coating cristallizzato. Ciò ridurrebbe significativamente l’effetto protettivo di questo rivestimento, creando il rischio di corrosioni.

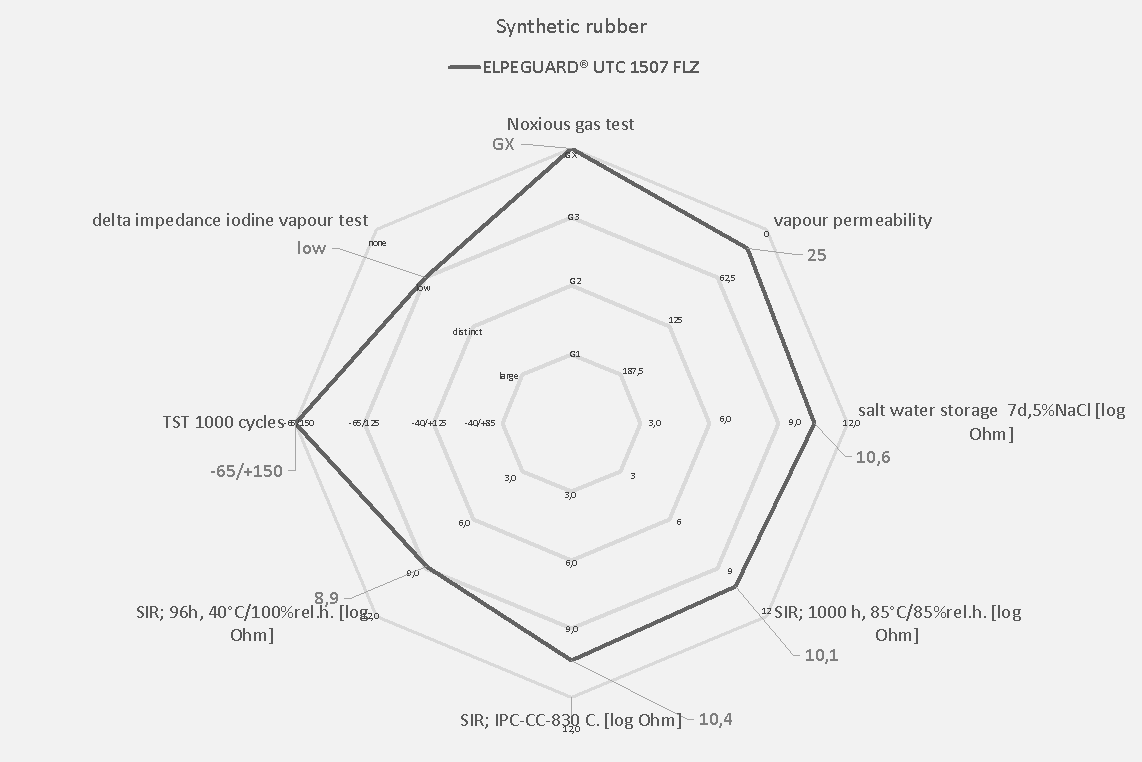

Una diversa tipologia di coating è la gomma sintetica, questi sistemi a base solvente sono caratterizzati da eccellenti valori di isolamento elettrico e da un'eccezionale flessibilità. Grazie al basso modulo di Young alle basse temperature, questi sistemi sono la soluzione ideali per rivestire i componenti sensibili. Una bassa solubilità in vari solventi porta ad un contenuto di solidi molto basso, ma a causa delle strutture polimeriche, è possibile raggiungere solo una bassa resistenza ai grassi e agli oli.

Una diversa tipologia di coating è la gomma sintetica, questi sistemi a base solvente sono caratterizzati da eccellenti valori di isolamento elettrico e da un'eccezionale flessibilità. Grazie al basso modulo di Young alle basse temperature, questi sistemi sono la soluzione ideali per rivestire i componenti sensibili. Una bassa solubilità in vari solventi porta ad un contenuto di solidi molto basso, ma a causa delle strutture polimeriche, è possibile raggiungere solo una bassa resistenza ai grassi e agli oli.

C'è una notevole differenza tra i conformal coating a base solvente e quelli privi di solvente, soprattutto quando si tratta di coprire i terminali dei componenti. L'evaporazione dei solventi nel processo di essiccazione provoca una contrazione del volume tale da formare una cavità sia sotto i componenti che sotto i suoi terminali.

Quando si utilizzano conformal-coating privi di solventi non si verifica alcun restringimento significativo del volume, per cui il micro-potting è più appropriato per i componenti rispetto al rivestimento.

Questo effetto ha conseguenze di vasta portata. Grazie all'incapsulamento completo si ha da un lato una protezione molto più elevata rispetto ai classici rivestimenti e dall’altro, dati gli elevati spessori, gli effetti dei diversi coefficienti di dilatazione termica non possono più essere trascurati.

Con una classe molto particolare di conformal coatin con proprietà tissotropiche (già disponibili sul mercato) è possibile ottenere, attraverso un appropriato trattamento, una migliore copertura dei bordi rispetto ai convenzionali rivestimenti con coating a base solvente.

Il termine tixotropia descrive l'effetto molto comune per cui i gel si liquefano quando sottoposti a stress di taglio, al termine di questa azione si solidificheranno nuovamente e la loro viscosità cambia. I rivestimenti con proprietà tissotropiche diventano leggermente liquidi durante l'applicazione e poi si addensano rapidamente. Il miglior esempio di liquido tissotropico è il ketchup, infatti è necessario agitare la bottiglia prima di versarlo.

Sempre più vengono utilizzati in elettronica conformal coatings tixotropici e gel altamente tixotropici, questo permette di poter coprire con ottimo spessore, anche gli angoli più spigolosi dei componenti.

I gel ad alto valore di tixotropia sono spesso abbinati al concetto di dam &fill ovvero di barriera e riempimento, nel primo passaggio si costruisce una diga/barriera di materiale denso e con la seconda passata si riempie lo spazio all’interno del perimetro con un coating molto liquido che scorrendo sulla superficie va a riempire le zone da rivestire. Una tipica applicazione prevede la creazione della barriera perimetrale attorno ai connettori, evitando il fenomeno della risalita per capillarità da parte del materiale di coating con cui si riveste la superficie del PCBA.

I gel comunemente utilizzati sul mercato possono essere a base acrilica così come a base UV o gomma sintetica.

Conformal coating a due componenti

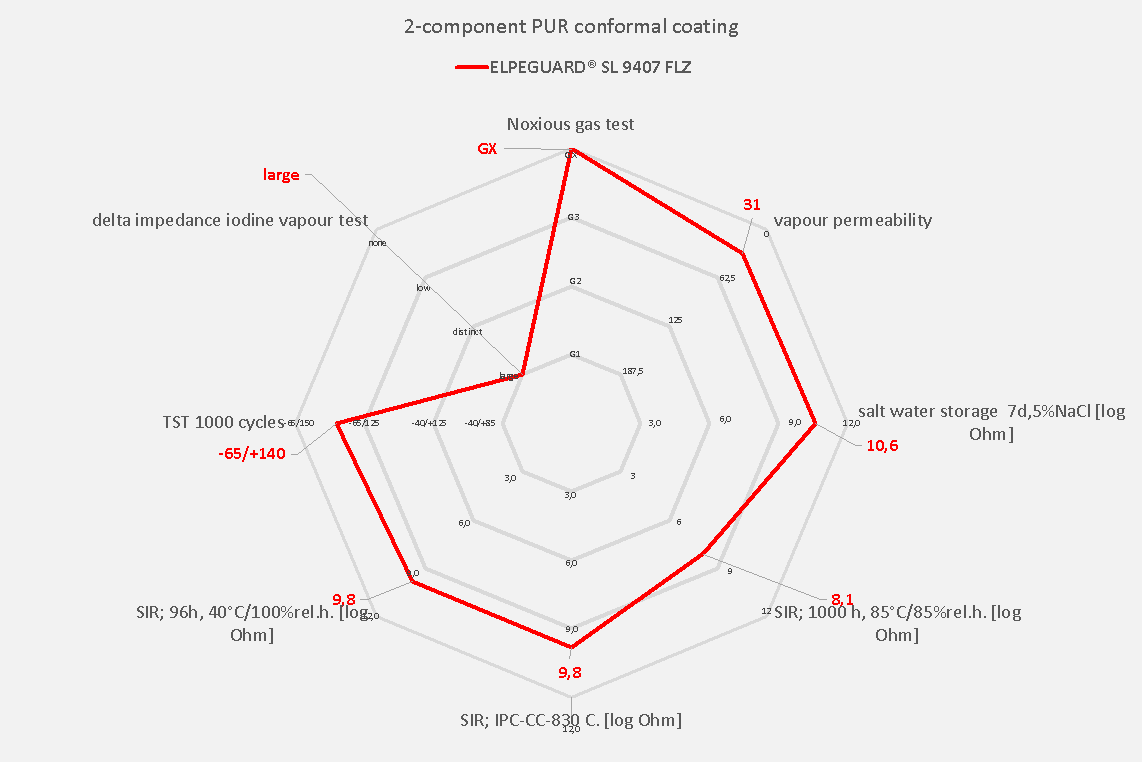

Poiché i conformal coating oltre al loro effetto di protezione dall'umidità, garantiscono ulteriori funzioni protettive sui circuiti assemblati, sta diventando sempre più attuale prendere in considerazione la scelta dei coating a due componenti. Sia le elevate resistenze ad agenti chimici che le elevate proprietà dielettriche possono essere evidenziate all'interno dei sistemi a due componenti. È così possibile ottenere una elevate resistenze chimica andando miscelare e dispensare sistemi bicomponenti prima della loro applicazione.

I conformal coating bicomponenti possono essere basati su varie tipologie chimiche come il poliuretano, l’epossidico o la siliconica, sebbene le resine epossidiche tendano a svolgere un ruolo minore nelle applicazioni di conformal coating a causa della loro elevata durezza e fragilità. I poliuretani possono essere formulati in numerose varianti; offrono un buon mix di proprietà finali in termini di resistenza ed elasticità, insieme ad elevati valori di resistenza elettrica.

I siliconi sono ancora più elastici dei poliuretani fornendo elevate resistenze e buone proprietà elettriche finali. I conformal coatingi bicomponenti a base siliconica sono particolarmente adatti anche per un'applicazione sui LED. I sistemi di coating a due componenti offrono oltretutto una valida alternativa ai vecchi sistemi di coating ossidativo. Un vantaggio importante è la polimerizzazione decisamente più rapida indipendentemente dal fatto che siano a base di solventi o senza solventi.

Osservando i rivestimenti acrilici a base solvente, si noterà che i parametri elettrici e meccanici soddisfano la maggior parte dei requisiti odierni. Tuttavia, sono stati identificati due punti deboli: uno è la termoplasticità e l'altro è lo spessore ridotto dello strato che può essere applicato. La termoplasticità dei rivestimenti ad essiccazione fisica dipende direttamente dalla dimensione molecolare. Non può essere aumentato in modo significativo, poiché ciò aumenterebbe notevolmente la viscosità o ridurrebbe significativamente la solubilità, per cui non è possibile ottenere miglioramenti importanti. Per aumentare notevolmente lo spessore del rivestimento esiste solo la possibilità di diminuire la velocità di avanzamento o fare un doppio passaggio che però allunga notevolmente i tempi di asciugatura, tanto che si può eseguire solo in pochissimi casi. Una soluzione già disponibile è quella di utilizzare coating bicomponenti poliuretanici che in base alle loro proprietà chimiche e fisiche sono i più adatti.

I poliuretani si formano attraverso reazioni di poliaddizione tra (poli)-isocianati e polialcoli. Le proprietà fisiche dei poliuretani reticolati sono variabili in un ampio intervallo. A seconda del tipo di polimero di partenza vengono prodotti film duri o morbido-elastici. In questo contesto si fa riferimento ai rivestimenti poliuretanici bicomponenti a base di resine acriliche. La classificazione dei rivestimenti poliuretanici bicomponenti è importante e utile, ma ancora insufficiente.

È utile fornire una breve spiegazione del raggruppamento chimico dei poliuretani a 2 componenti.

Tra gli indurenti si possono distinguere quattro gruppi: il primo gruppo riguarda gli indurenti MDI (diisocianati di metilene) tipici dei composti da colata. A causa della loro composizione sono stati classificati come tossici secondo la normativa europea e anche come cancerogeni, in futuro si prevede la loro esclusione dai materiali di conformal coating. Gli indurenti di tipo IPDI (isoforone diisocianato) non soddisfano sufficientemente i requisiti meccanici per quanto riguarda elasticità e flessibilità. Il gruppo degli indurenti TDI (toluene diisocianato) è caratterizzato da flessibilità. A causa della loro struttura, la stabilità all’ingiallimento è inferiore a quella degli HDI. Gli indurenti HDI (esametilene diisocianato) da un lato dominano tra i materiali di rivestimento industriali e automobilistici, dall'altro soddisfano molto bene i requisiti speciali del rivestimento del conformal coating per elettronica.

Speciali resine di acrilato con potenziale di reazione con i poliisocianati promettono una combinazione delle note buone proprietà elettriche con una bassa termoplasticità e soprattutto un maggiore contenuto di solidi. Quest'ultimo consente spessori dello strato notevolmente elevati.

Speciali resine di acrilato con potenziale di reazione con i poliisocianati promettono una combinazione delle note buone proprietà elettriche con una bassa termoplasticità e soprattutto un maggiore contenuto di solidi. Quest'ultimo consente spessori dello strato notevolmente elevati.

Tecnologia UV

Come accennato nel corso di questo articolo, sono già presenti sul mercato vernici per conformal coating a polimerizzazione UV senza solventi, il principio di reticolazione su cui si basano è il Twin-Cure, ovvero la doppia polimerizzazione data dagli UV e dall’umidità presente nell’aria; si ottengono ottime proprietà di isolamento elettrico e garanzie di protezione dalla condensa con resistenza alle alte temperature, anche superiori a 80 °C.

Particolare interesse stanno mostrando gli analoghi prodotti a reticolazione UV con sorgente LED che acquisteranno sempre più importanza poiché tra I vari vantaggi c’è l’eliminazione della radiazione UV-C che produce il dannoso ozono.

I prodotti monocomponenti UV LED sono disponibili sul mercato già da alcuni anni e mostrano una eccellente resistenza meccanica alle sollecitazioni oltre ad essere ottimi isolanti.

Conformal coating siliconici privi di solventi

I siliconi sono utilizzati come conformal coating in quanto hanno proprietà uniche e difficilmente sostituibili da altre classi chimiche. Hanno eccellenti resistenze alle altissime temperature. Sono disponibili per asciugatura in aria come ELPEGUARD DSL 1706 o con forni statici come ELPEGUARD DSL 1705.

Il prodotto ELPEGUARD DSL 1705 FLZ è un monocomponente senza solvente, classificato UL in riferimento alla normativa UL 746. In soli 10 minuti a 110 °C il rivestimento è asciutto e pronto per le successive lavorazioni.

Gli altri prodotti della serie DSL 1706 FLZ, DSL 1706 HV-FLZ e DSL 1706 NV-FLZ sono anch’essi monocomponenti, senza solventi, testati UL 94 V-0, possiedono diversi gradi di viscosità, sono di rapidissima polimerizzazione il loro curing dura solo 20 minuti a temperature ambiente.

Esiste anche un silicone molto particolare, flessibile e con un solo valore di viscosità, è ELPEGUARD Twin Cure DSL 1707 FLZ il quale sotto radiazione UV polimerizza in pochissimi secondi.

Oltre all'eccellente resistenza chimica e alle eccezionali proprietà fisiche, la struttura siliconica di questo rivestimento a film spesso garantisce un'elevatissima resistenza permanente fino a temperature di circa 180 °C. Ciò è dovuto alla maggiore energia legante della struttura di base Si-O-Si rispetto alla struttura C-C-C convenzionale di un rivestimento non siliconico (circa 468 kJ/mol contro 343 kJ/mol).

Anche a temperature fino a -50 °C i siliconi si caratterizzano per la loro elasticità pressoché costante. I siliconi evidenziano questa proprietà anche nei test di shock termico estremo; Twin-Cure DSL 1707 FLZ resiste per alcuni secondi a carichi di shock termico tra -40 e +180 °C di senza danni, anche con spessori di strato piuttosto elevati.

Le proprietà di isolamento elettrico di Twin-Cure DSL 1707 FLZ sono ad un livello molto alto anche se esposto a temperature alte. Con un valore di 85 °C e 85% di umidità relativa, i valori di isolamento non scendono al di sotto 1000 MΩ. Questa elevata resistenza agli agenti climatici dei siliconi, combinata con una naturale bassa infiammabilità, è il prerequisito per l'approvazione secondo UL 746E.

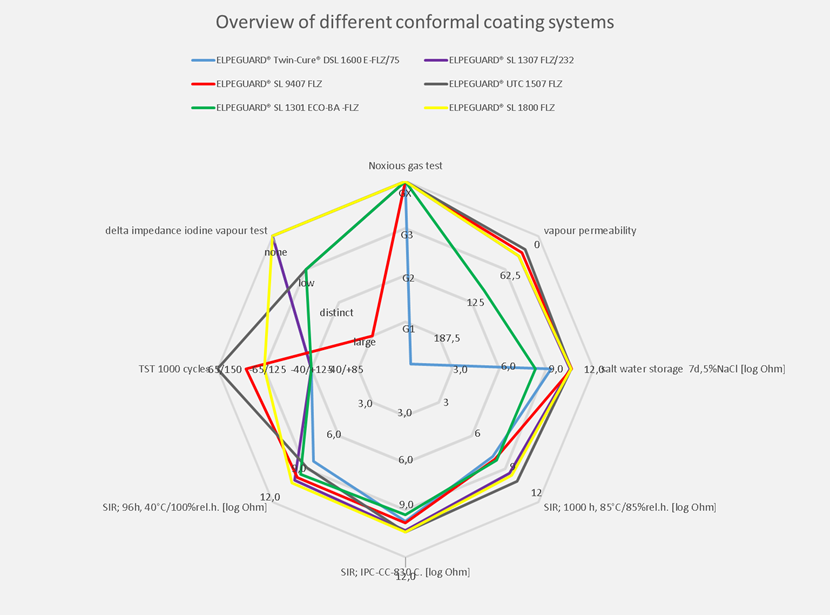

In conclusione, si può affermare che, alla luce dei crescenti requisiti posti ai sistemi di conformal coating, il modo per poter essere accettabili dipende fortemente dall'applicazione. Peters ha sviluppato cinque famiglie che rispondono a un ampio spettro di esigenze:

• acrilati modificati;

• gomma sintetica;

• conformal coating due componenti;

• conformal coating UV LED;

• Silicone a condensazione e a polimerizzazione UV.

Sia i sistemi a un componente che quelli a due componenti, basati su tecnologie diverse come i sistemi convenzionali, a base di solventi e a polimerizzazione termica, oltre a quelli a polimerizzazione UV, senza solventi, a base di silicone o senza silicone, sono ottimi candidati come coating per la protezione dell'elettronica. I sistemi di coating a polimerizzazione ossidativa giocheranno un ruolo sempre minore in futuro, a causa di un numero sempre maggiore di limitazioni e di una legislazione progressivamente restrittiva nel campo della sicurezza. Laddove possibile, si affermeranno rapidamente i rivestimenti a polimerizzazione UV LED, privi di solventi.