I progressi fatti dai BEV (Battery Electric Vehicle) stanno guidando le vendite, ma saranno la sicurezza e l'affidabilità dei veicoli a garantire la redditività a lungo termine.

Le vendite di veicoli elettrici continuano a crescere a livello globale. A marzo 2023 sono state registrate vendite combinate (BEV e PHEV) di oltre 322.000 veicoli elettrici plug-in immatricolati in tutta Europa, con un aumento del 29% su base annua. Inoltre, i veicoli elettrici a batteria mostrano un aumento del 44% su base annua e rappresentano una quota del 16% di tutte le auto vendute in Europa.1

Queste cifre sono una buona notizia per tutti i produttori di veicoli dopo le pessime vendite di auto registrate durante il periodo COVID 19 del 2020-2021. Il rimbalzo delle vendite complessive e il significativo aumento di EV sono di buon auspicio per il futuro. Rimane ancora la reticenza dei consumatori riguardo alle infrastrutture di ricarica e all'autonomia delle batterie. In risposta, i costruttori hanno già in produzione modelli EV di seconda generazione che rispondono alle preoccupazioni dei consumatori.

Tendenze che caratterizzano la seconda generazione di veicoli elettrici (BEV)

Ci sono diverse tendenze che vale la pena notare:

- Miglioramento del tempo di ricarica e riduzione del peso del veicolo. Il peso influenza direttamente l'autonomia di un veicolo elettrico, pertanto, tutto ciò che riduce il peso del veicolo aumenta il carico utile e la sua percorrenza massima.

- La rimozione della tradizionale batteria primaria da 12 VDC offre notevoli vantaggi in termini di peso. Oggi ridurne le dimensioni o rimuovera del tutto sono opzioni fattibili.

- La migrazione verso un'architettura di rete a zone a 48 V riduce la necessità di cablaggi ingombranti, pesanti e costosi. Analogamente, anche il passaggio a un'architettura a 48 V per le apparecchiature secondarie quali sedili riscaldati, sistemi di movimento dei sedili, ecc., contribuisce alla riduzione delle dimensioni e del peso dei cavi.

- Il passaggio da 400 V a 800 V di tensione della batteria è in corso di rapida adozione. Questa tendenza consente di ridurre il peso del cavo e il tempo di ricarica, ma richiede l'aggiornamento dell'infrastruttura delle colonnine di ricarica per supportare entrambe le tensioni.

Tuttavia, sono necessari altri importanti miglioramenti in termini di sicurezza e affidabilità. Non si può sfuggire al fatto che, poiché un BEV deriva tutta la sua potenza da un'unica fonte – la batteria di trazione ad alta tensione – qualsiasi interruzione della stessa non è solo un inconveniente, ma può comportare seri rischi per la sicurezza. Quindi, mentre i comfort aggiunti possono affascinare i consumatori e stimolare nuove vendite oggi, la redditività a lungo termine della piattaforma EV dipende dai solidi protocolli di sicurezza progettati nel veicolo. In un'automobile completamente elettrica la ridondanza della alimentazione è essenziale.

Progettare in ridondanza di alimentazione è essenziale per la sicurezza e l'affidabilità

L'aggiunta di una fonte di energia ridondante in un EV garantisce sicurezza e affidabilità per il conducente, i passeggeri e gli altri utenti della strada. L'alimentazione ridondante è necessaria per tre tipi di carico:

- Sistemi di sensori di sterzata, frenata e sicurezza

- Rete di comunicazione a bordo veicolo Always-on (CAN bus, Ethernet, ecc.)

- Carichi non essenziali che possono essere disattivati in situazioni di alimentazione critica

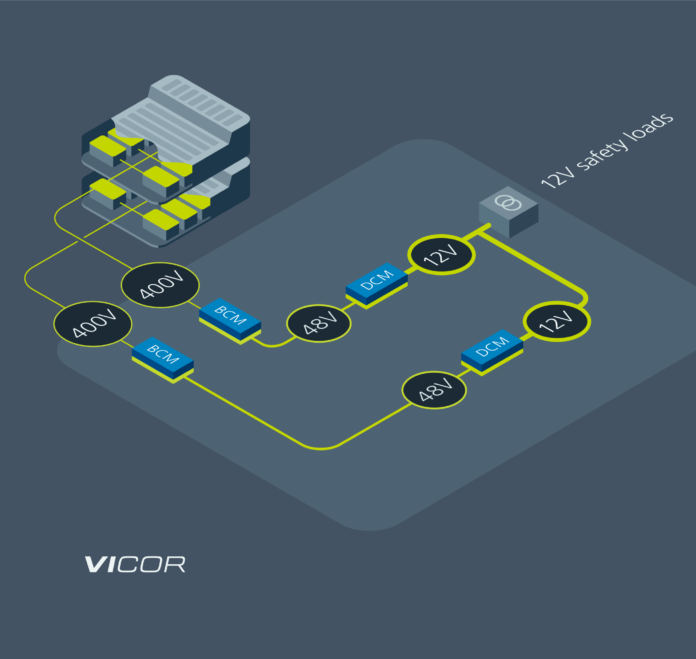

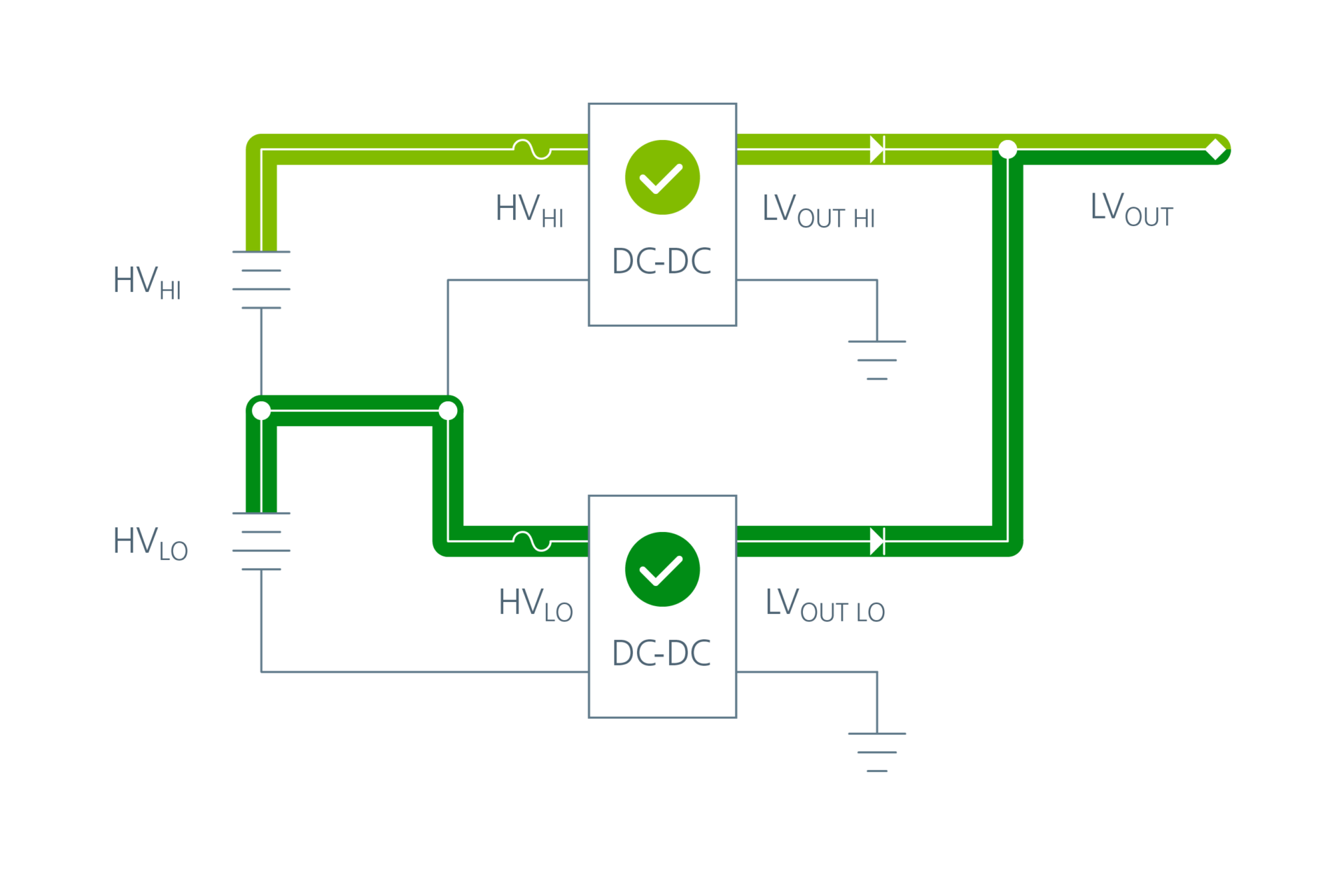

Ad esempio, i progettisti dell’alimentazione dei veicoli elettrici potrebbero ottenere una sorgente di batterie di trazione da 800 V collegando due pacchi batteria da 400 V in serie, con ciascun pacco batteria dotato di un convertitore DC-DC (da 400 V a 800 V) separato. Questa configurazione (Figura 1) è chiamata Dual-400V series-stacked system.

Alcuni produttori stanno attualmente utilizzando il sistema Dual-400V per diversi motivi. Il motivo principale è che la ricarica con un caricabatterie da 400 V è più semplice perché molti caricabatterie pubblici installati non sono compatibili con gli 800 V. Oggi, con l'installazione di nuovi caricabatterie, possono supportare batterie sia da 400 V che da 800 V. Il secondo motivo è che se un produttore ha già progettato e qualificato un pacco batteria da 400 V, è più veloce e più facile aggiungere due pacchi in serie.

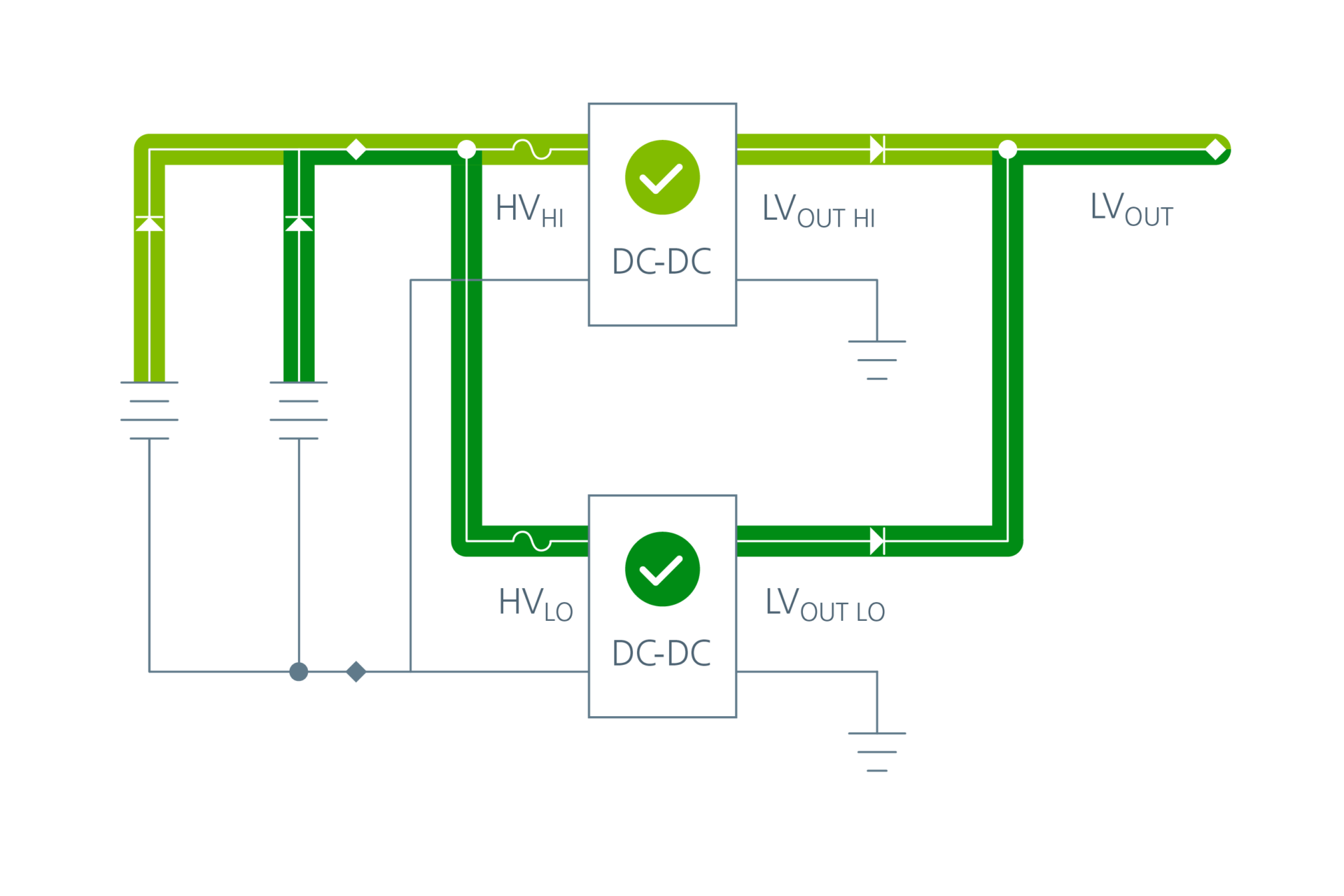

Un altro approccio è la configurazione Dual 800V della batteria in parallelo (Figura 2) che prevede l'utilizzo di due batterie da 800 V poste in parallelo. Ancora una volta, due convertitori DC-DC separati forniscono la ridondanza auspicata.

Ci sono compromessi con entrambe le configurazioni.

Quando si utilizza un sistema Dual-400V series-stacked gli inconvenienti da considerare sono:

- I convertitori DC-DC da 400 V necessitano di una maggiore distanza dalla massa del telaio, poiché il convertitore DC7DC più in alto si trova a 800 V.

- La presa centrale tra i due pacchi batteria da 400 V deve essere accessibile sul connettore ad alta tensione.

- Uno sbilanciamento dei due pacchi batteria da 400V collegati in serie può causare l'ingresso del regolatore in una condizione di protezione da sovratensione, interrompendo l'alimentazione.

I vantaggi del sistema sono:

- Se una stringa fallisce, l'altra stringa prenderà su di se il carico.

- I componenti del sistema hanno valori nominali di tensione inferiori e sono quindi meno costosi.

- È più facile creare un'uscita a 24 V collegando le due uscite in serie.

Anche la configurazione della batteria Dual 800V in parallelo presenta alcuni compromessi.

Vantaggi

- Funziona con maggiore stabilità rispetto all'utilizzo di 400 V

- È più facile da caricare, poiché la combinazione parallela interesserà l'intera sorgente da 800 V. In una combinazione parallela i pacchi batteria sono sempre a tensioni uguali. Questo rende la ricarica meno complicata.

Svantaggi

- Dal punto di vista progettuale, i componenti hanno bisogno di una maggiore distanza dal telaio per la sicurezza HV.

- Un cortocircuito attraverso il potenziale di 800 V spegnerebbe l'intero sistema.

Sebbene relativamente pochi veicoli attualmente utilizzino una piattaforma a doppia batteria da 800 V, la ridondanza che offre è importante per la sicurezza. Senza di essa, i sistemi più importanti dell'auto sono a un passo da un evento catastrofico. Le architetture di alimentazione dei veicoli elettrici si stanno muovendo in questa direzione. L'affidabilità e la sicurezza sono le ragioni principali per la migrazione e la compatibilità dei caricabatterie più recenti con entrambe le tensioni è un'ulteriore spinta del mercato verso gli 800 V.

Diversi fattori possono precludere la scelta di un approccio rispetto a un altro, ma nella maggior parte dei casi la configurazione della batteria Dual 800 V è preferita per un semplice motivo. In questo sistema, i moduli di potenza facilitano la costruzione in ridondanza utilizzando le batterie in parallelo. Ciò consente un secondo percorso di alimentazione al carico in caso di cortocircuito, proteggendo il sistema dallo spegnimento totale.

Ci sono considerazioni sul peso e sull'autonomia da tenere in conto, oltre che allo spazio fisico richiesto per ospitare due pacchi batteria. Tuttavia, sebbene siano necessari alcuni circuiti aggiuntivi per i sistemi di gestione delle batterie, i vantaggi in termini di sicurezza e affidabilità superano di gran lunga le preoccupazioni nel quadro generale.

I molteplici aspetti della ridondanza di alimentazione: qual è meglio?

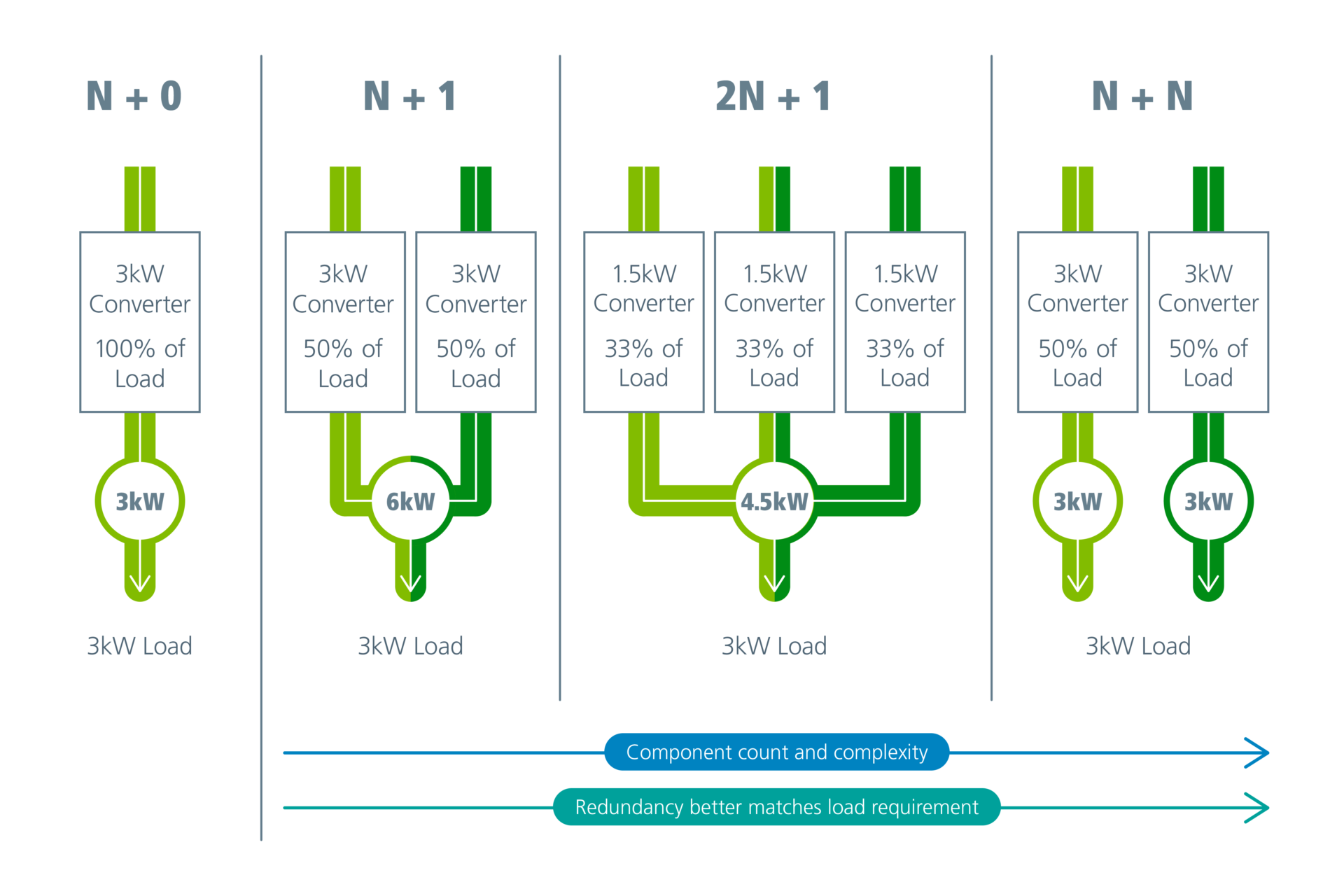

L'implementazione della ridondanza può essere eseguita in diversi modi (Figura 3). Il carico può essere condiviso tra due o più convertitori DC-DC, con la capacità da parte di un singolo convertitore di assorbire l'intero carico in caso di guasto di una delle fonti di alimentazione o dei convertitori. Progettare un'architettura di alimentazione robusta e affidabile per un veicolo elettrico è un compito impegnativo. Tuttavia, introducendo la ridondanza, i produttori possono migliorare la sicurezza e l'affidabilità dei veicoli e, soprattutto, la fiducia dei consumatori.

La ridondanza può assumere diverse forme. Diamo una occhiata all'intera power chain, dalla sorgente al carico, e chiediamoci: Se ci verificasse un guasto in questa posizione o parte del circuito

- Cosa ne risulterebbe impattato?

- Il veicolo funzionerebbe ancora?

- Quali funzioni non potrebbero essere attivate?

L'obiettivo può essere quello di continuare il viaggio oppure di poter uscire in sicurezza dalla rampa dell'autostrada..

La ridondanza in un convertitore DC-DC può assumere molte forme (Figura 3). Alcuni degli esempi sono N + 0, N +1, 2N + 1, ecc. Ogni configurazione presenta vantaggi e svantaggi in termini di dimensioni, costi e complessità. È necessario eseguire uno studio attento per l'architettura di ciascun veicolo.

Utilizzando un convertitore DC-DC bidirezionale e separando i carichi del veicolo, la potenza può essere trasferita da una zona all'altra. Il passaggio dell’energià attraverso un regolatore fornisce una fonte solida per alimentare il carico o persino caricare una batteria. Tuttavia, l'attuale tecnologia dei convertitori non è in grado di realizzare convertitori DC-DC che siano abbastanza piccoli e leggeri da utilizzare più unità in parallelo nei BEV.

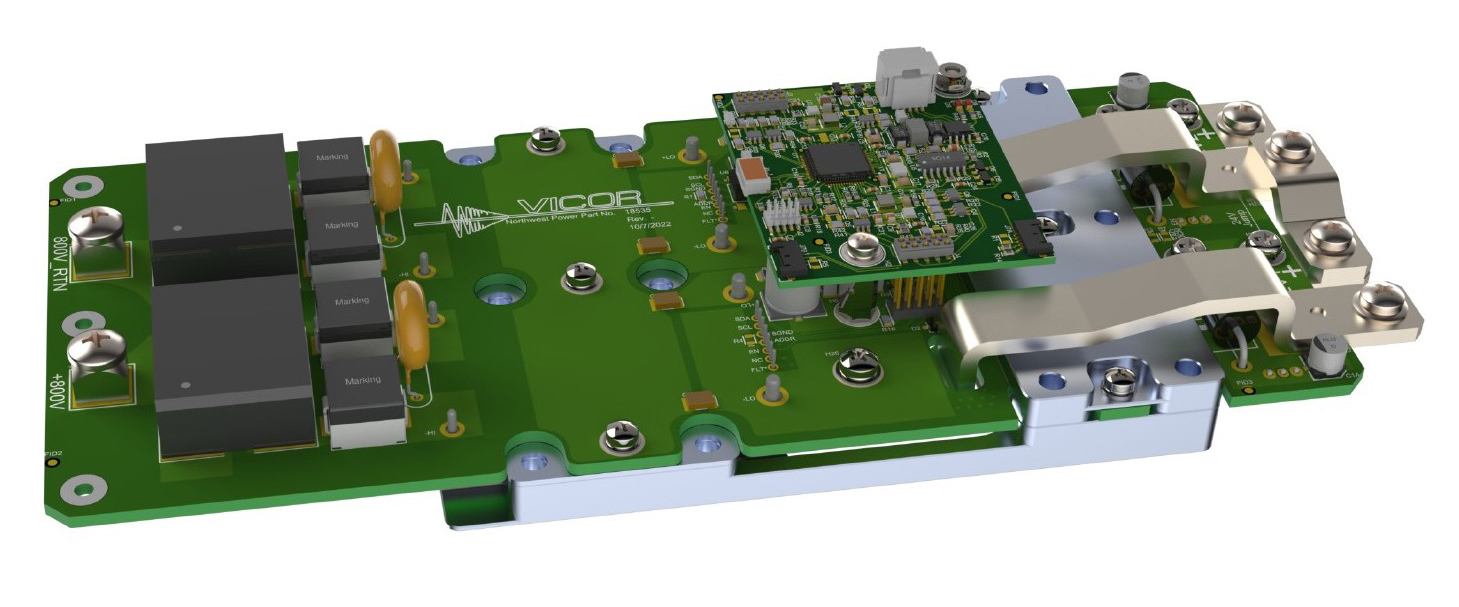

I moduli di potenza Vicor BCM e DCM consentono un facile utilizzo in parallelo. Le loro dimensioni compatte riducono l'ingombro complessivo del convertitore DC-DC e la loro efficienza e densità rafforzano le prestazioni (Figura 4).

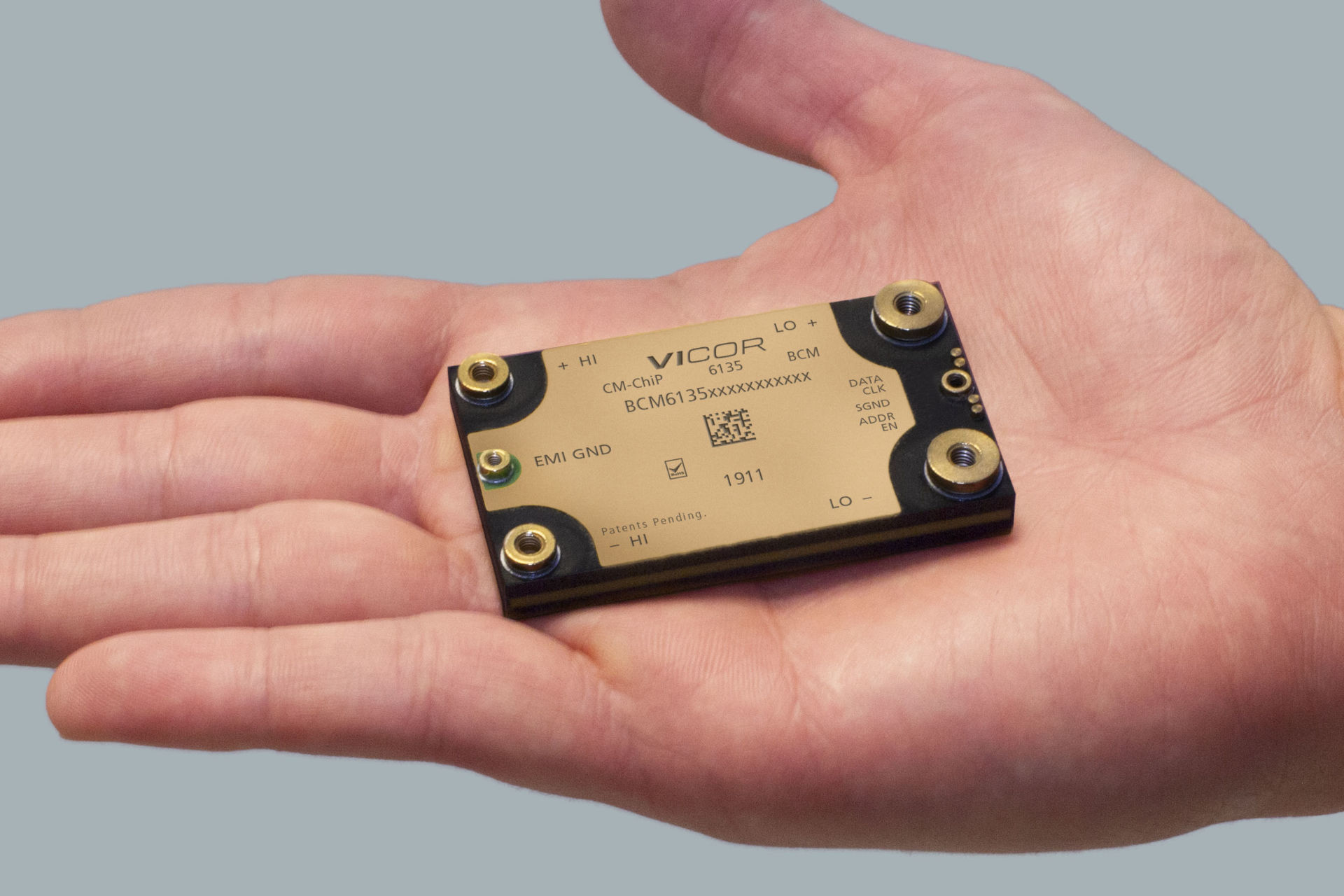

Ciò aumenta la percorrenza dei veicoli e consente nuove architetture per migliorarne la sicurezza. I moduli di potenza ad alta densità sbloccano opportunità creative e offrono prestazioni e scalabilità in un modo di gran lunga superiore alle soluzioni discrete. I moduli di alimentazione forniscono una densità di potenza fino a tre volte superiore, consentono una facile scalabilità e offrono velocità di risposta ai transitori sufficientemente elevate da supportare il ridimensionamento o la rimozione completa della batteria ausiliaria da 12 V/48 V. Il BCM (Figura 5) riduce la tensione su high-side e moltiplica la corrente fornendo isolamento in un convertitore ad alta densità di potenza e ad alta efficienza.

Il BCM è un dispositivo raziometrico, dove l’uscita è in rapporto con l’ingresso per un fattore K. Ad esempio, se la sorgente è 800 V in una configurazione parallela, il fattore K è 1/16, la tensione low-side sarà la tensione high-side divisa per 16, e la corrente di uscita è la corrente high-side moltiplicata per 16. Il Dual-400V series-stacked system utilizza un BCM simile; tuttavia, in questo caso il fattore K è 1/8.

Il regolatore DCM3735 prende la tensione dal BCM e fornisce un'uscita regolata che può essere utilizzata anche per caricare un condensatore o una batteria (Figura 6). La combinazione di BCM e DCM consente ai progettisti la flessibilità di creare reti elettriche ridondanti ed efficienti in termini di spazio e peso nei veicoli elettrici. La tecnologia Vicor può fornire 4 kW di alimentazione da 800 V a 12 V in meno di 0,9 L. Come si vede nella Figura 4, questo sistema pesa meno di 1 kg e può consentire un ulteriore risparmio di peso grazie al ridimensionamento della batteria di riserva a 12 V.

I consumatori vogliono acquistare veicoli elettrici, ma molti hanno delle riserve. In cima alla lista ci sono la percorrenzae la comodità di ricarica. Questi non sono problemi facili da risolvere, ma le nuove innovazioni nelle architetture di alimentazione e nella densità di potenza stanno aiutando enormemente. Le innovazioni in materia di alimentazione compatta consentono di risparmiare peso, migliorando così l'autonomia. Inoltre, l’utilizzo dei moduli di potenza offre una latitudine creativa e modi più semplici per ridurre dimensioni e peso, con conseguente aumento dell'autonomia.

I moduli di potenza sono importanti per risolvere i problemi di autonomia, affidabilità e sicurezza. La loro scalabilità e le dimensioni ridotte aggiungono un'immensa flessibilità alla progettazione di un sistema di alimentazione. Se combinati con architetture innovative, i moduli di potenza sono un catalizzatore per far progredire rapidamente l'adozione a lungo termine degli attuali veicoli elettrici a batteria.

NOTE

1) Kane, Mark (May 10, 2023) “Europe: Plug-In Car Sales Accelerated In March 2023”, INSIDEEVS