L’evoluzione tecnologica ci sta portando a varcare confini sempre più impensabili fino a qualche decennio fa. Ciò vale per le abitudini e per i dispositivi che utilizziamo quotidianamente, ma soprattutto per le prassi operative che ormai siamo costretti a seguire

“C’è vero progresso solo quando i vantaggi di una nuova tecnologia diventano tali per tutti”. Questa frase di Henry Ford è forse quella che meglio rappresenta il periodo storico che stiamo vivendo, sia dal punto di vista della evoluzione tecnologica nel quotidiano sia per l’uso massiccio dell’elettronica nelle “cose” che ci circondano. Una diffusione che, ad oggi, ha raggiunto una diffusione fino a pochi anni fa impensabile.

Questo “progresso” è avvertibile in ogni settore, ma mai – forse – come quando ci accomodiamo nella nostra autovettura. È quello il momento in cui ci accorgiamo della sua “irreversibilità” rispetto all’analogico e acronimi come ADAS (Advanced Driver Assistance Systems) oppure ASS (Automotive Safety Systems) sono diventati d’uso comune, così come un tempo lo erano i termini autoradio o servofreno.

Una delle problematiche che accomuna molti dei dispositivi elettrici ed elettronici nelle autovetture è l’alta temperatura di esercizio, un pericoloso veicolo per precoci mortalità degli apparati, dovute alle fratture delle connessioni. È noto che gli “intermetalli”, che si formano in un giunto saldato, sono l’anello debole dello stesso, soprattutto se sottoposti a temperature di esercizio molto prossime alla temperatura di fusione della lega usata.

Alpha Assembly Solutions ha svolto un intenso lavoro per lo sviluppo di leghe speciali, come la lega “Innolot”, oppure in altre leghe dedicate con alto contenuto di Antimonio come la “PowerbondT”. Queste leghe, fintanto che le temperature operative rimangono entro livelli ragionevoli (150–175 °C) sono ottime soluzioni. I problemi però sorgono quando le temperature superano questi livelli o quando la “ciclatura” di esercizio del dispositivo mette a dura prova la sua tenuta meccanica. Questo è il caso dell’elettronica di potenza, presente ormai in modo massiccio sia in veicoli con alimentazione tradizionale sia in quelli Ibridi o elettrici.

La sinterizzazione dell’argento

Quella usata fino a ieri nella interconnessione conduttiva dell’elettronica di potenza è la saldatura con leghe a base di piombo, che fondono a temperature intorno ai 300 °C. Questa soluzione però non offre un’elevata conducibilità termica (<30 W/m °K) e se aggiungiamo l’indesiderabilità delle leghe al piombo, come conseguenza alle normative ROHS, ecco crearsi la condizione per l’introduzione di un attraente sostituto.

L’argento, data la sua elevata conducibilità termica (>400W/m °K), la bassa resistività elettrica, la relativa stabilità agli agenti ossidanti e la sua natura non tossica, sarebbe il candidato ideale se non fosse per il suo alto punto di fusione (962 °C).

La “sinterizzazione”, in alternativa alla saldatura (quindi senza la necessità di raggiungere le temperature di fusione), è il metodo che permette l’uso dell’argento come materiale interposto per la connessione nell’elettronica più complessa. Ma cos’è la “sinterizzazione”?

Non c’è nulla di magico nelle connessioni tra materiali sinterizzati tra loro. Si tratta di un processo assolutamente naturale come quello che avviene e si osserva nei depositi minerali, silicei o calcarei. Granito e Marmo, tanto per intenderci. Oppure, ad esempio, può avvenire per mezzo della differenza di temperatura, quando cioè i cubetti di ghiaccio in un bicchiere d’acqua aderiscono l’uno all’altro. Altri esempi riconducibili a un processo di sinterizzazione, in questo caso guidato dalla pressione, sono la compattazione della neve nelle goliardiche battaglie invernali.

La sinterizzazione altro non è che una diffusione atomica tra le singole particelle, nel caso dell’argento, con l’ausilio degli elementi “pressione e tempo”. Ciò avviene a temperature significativamente al di sotto del punto di fusione. Durante la sinterizzazione le particelle d’argento si aggregano e formano un bulk compatto. Inoltre, sempre per effetto di temperatura e pressione, gli atomi di Ag interdiffondono nelle superfici da unire. Quindi non si formano né interfacce né intermetallici, ma quello che avviene è una adesione per interdiffusione, un legame estremamente forte.

Quindi, le due superfici sono unite in modo robusto da uno strato di Argento puro, con conducibilità termica ed elettrica inarrivabile con altri materiali.

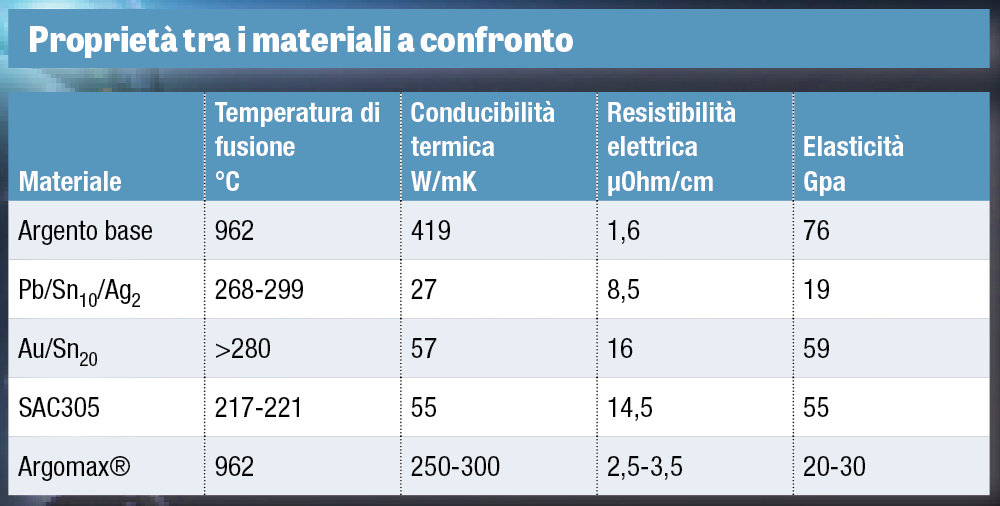

La Tabella 1 mostra un confronto di proprietà tra i materiali più usati in elettronica tradizionale e di potenza

La Fig. 1 mostra la sezione di una sinterizzazione d’argento, una microstruttura estremamente densa (>85% di densità) di finissimi grani d’argento (nanoparticelle), circondati da piccole porosità uniformemente distribuite.

La sinterizzazione nei moduli di potenza

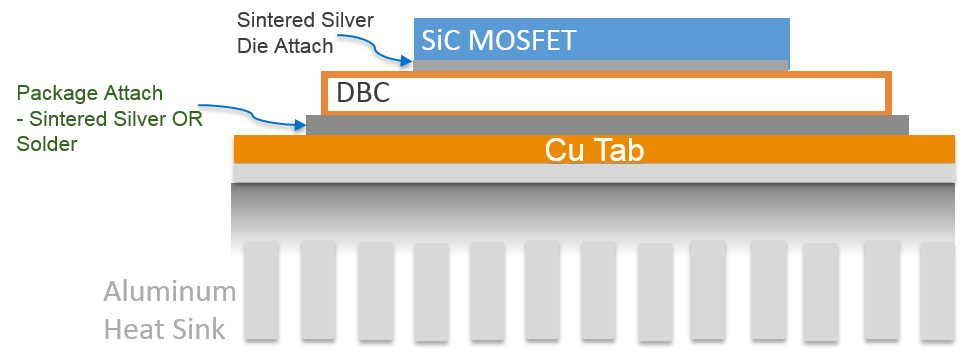

La sinterizzazione è un processo ormai diffuso per le interconnessioni termiche tra gli strati nei moduli di potenza (die attach, heat-sink attach, ecc.) i quali svolgono tre funzioni chiave: convogliare l’alimentazione da/verso il dispositivo, rimuovere il calore e mitigare lo stress tra gli strati (originato dalla differenza di dilatazione termica durante i cicli multipli di riscaldamento e raffreddamento). La capacità di questi strati di rimuovere efficacemente il calore (consentendo una minore resistenza termica) influisce direttamente sulle prestazioni dei semiconduttori di potenza. (Fig. 2)

Una gestione termica più efficiente consente un funzionamento a temperature più elevate e minori perdite prestazionali per un’elevata affidabilità estesa nel tempo, ma consente inoltre una maggiore densità di potenza e una minore area occupata, il che si traduce in un ulteriore vantaggio nella riduzione del peso e quindi nei costi e nei consumi. Oro questo per l’industria automotive. (Fig. 3)

Da qui si capisce come le alte temperature di esercizio e lo stress meccanico di questi dispositivi siano le ragioni per le quali la sinterizzazione è, per molte applicazioni, l’unica alternativa alla saldatura.

Il processo di sinterizzazione e i suoi valori

Tre sono gli elementi che intervengono nella creazione di una giunzione sinterizzata la temperatura, la pressione e il tempo. Le tre forze agiscono in stretta sinergia tra loro durante il processo di sinterizzazione. Al diminuire di una, devono aumentare le altre.

In funzione delle superfici da unire, si possono ottenere ottime connessioni sinterizzate anche in tempi relativamente brevi, nell’ordine dei secondi, così come – all’aumentare delle temperature – la pressione applicata può essere anche di pochi chilogrammi.

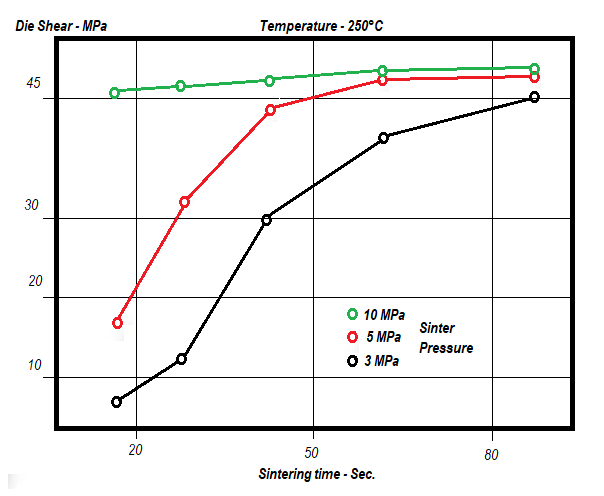

Per fare un esempio, su un “Die” da 5×5 mm sinterizzato a 250 °C, dopo appena 30 secondi a una pressione di 5 Mpa, sono necessari più di 30 Mpa di forza per determinare lo “strappo” al “Die Shear Test”, mentre con un tempo di 60 secondi bastano anche solo 3 Mpa di pressione per ottenere lo stesso risultato (vedi grafico in Fig. 4, che mostra i valori riscontrabili al “Die Shear test” ai diversi parametri di sinterizzazione).

Uno degli aspetti fondamentali che fa della sinterizzazione un’appetibile alternativa è il fatto che questa connessione non avviene tramite la creazione di uno o più strati intermetallici, come detto. Ciò che avviene è una diffusione atomica, fenomeno che porta con sé un altro elemento fondamentale, cioè il fatto che questa diffusione non si indebolisce nel tempo e con l’uso, anzi, se sottoposta a ulteriore ciclatura termica, ne migliora la sua robustezza.

Argomax®

Il nome commerciale del prodotto che Alpha, da tempo, produce e commercializza per la sinterizzazione è Argomax®, che può essere in formato “pasta” applicabile come in un normale processo SMT, tramite serigrafia o dispensato, oppure in versione film, su bobina o fogli. Quest’ultima versione consente l’applicazione dello strato di materiale direttamente sull’area metallizzata del componente, o “die”, da sinterizzare, tramite quello che viene definito “Die Transfer” o “laminazione”. Questa operazione avviene tramite una leggera pressione del componente sul film, i cui pad da sinterizzare, appunto verranno “laminati”. (Fig. 5)

Tutto sommato l’operazione in sé non si scosta in modo determinante da quello che abitualmente possiamo osservare in un processo di assemblaggio schede, si tratta pur sempre di macchinari che prelevano i componenti o i Die da un alimentatore, per posizionarli sul substrato definitivo, infine traferiti, previa essiccazione in caso di pasta, nel sistema di sinterizzazione, che altro non è che una pressa; oppure, perché no, attraverso un “Thermode” calibrato, che genera calore e pressione per un tempo definito.

Quello che rende Argomax® un prodotto di grande successo, applicabile non solo nell’ambito del “Die Attach” o del “Power Electronics” è il fatto che esso è composto di nano-particelle di argento, il che consente una sinterizzazione qualitativamente superiore. Infatti, uno dei principali “driver” per innescare questo processo è il cambiamento di energia libera all’interno del materiale. Le particelle più piccole hanno più energia libera e avranno quindi bisogno di meno energia o forza esterna per avviare il processo di sinterizzazione, ecco perché – usando nano-particelle in argento – la sinterizzazione si innesca e avviene con pressioni più contenute e in tempi più rapidi a parità di temperatura.

È questo un grande vantaggio, che consente – dove le condizioni operative del dispositivo da produrre sono particolarmente provanti – di usare la sinterizzazione anche in ambienti al di fuori dell’elettronica di potenza o dei semiconduttori, ma estendere altresì la possibilità di utilizzare questa tecnologia anche nei campi elettronici più tradizionali o nelle connessioni di conduttori per ambienti operativi ad alte temperature, là dove i metodi di saldatura industriali tradizionali non consentono il raggiungimento di determinati standard qualitativi.