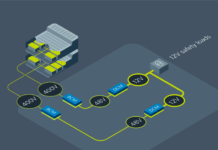

La domanda di alimentatori in grado di tollerare difficili condizioni ambientali non viene solo dai militari: anche le stazioni base per telecomunicazioni e le infrastrutture per reti intelligenti di distribuzione di energia del futuro avanzano una forte richiesta di tali alimentatori. Sottoposte a valori estremi di temperatura, polvere e umidità, le apparecchiature devono funzionare senza interruzioni e con la massima affidabilità, dal momento che una manutenzione in località remote e inaccessibili può essere estremamente difficoltosa e i tempi di fuori servizio sono inaccettabili. Spesso, per proteggere il sistema dall'ambiente, si ricorre all'uso di contenitori sigillati a prova di polvere e umidità, cosa che però rende molto problematico lo smaltimento del calore. Una comune soluzione per raffreddare un alimentatore all'interno di un contenitore sigillato è usare una piccola unità raffreddata per convezione e surdimensionarla. Ad esempio, un alimentatore specificato per fornire la piena potenza a 50°C di temperatura ambiente, può degradare fino al 50% a 70°C. Così per lavorare a temperature elevate, può essere necessario utilizzare un alimentatore specificato per una potenza doppia di quanto serve. Questo approccio vale fino ad un certo punto: per le grandi potenze richieste da infrastrutture per reti intelligenti o da stazioni base per telecomunicazioni è poco praticabile. Nell'esempio precedente, infatti, un sistema che richiede 500 W avrebbe bisogno di un alimentatore raffreddato a convezione da 1000 W, cosa non accettabile dal punto di vista delle dimensioni e del costo. Se la necessità di alta potenza ha portato a scartare il raffreddamento a convezione, occorre trovare un'altra maniera per tirar fuori il calore dall'involucro. I contenitori sigillati impediscono il raffreddamento ad aria forzata dal momento che le ventole possono trascinare all'interno polveri e sporcizia. E' possibile filtrare, ma a spese del flusso d'aria tanto da rendere necessaria una ventola più grande, col rischio di guasti e pesanti limitazioni in termini di affidabilità e manutenzione. È pertanto necessario trovare un'alternativa per togliere il calore dalla scatola: una buona soluzione è l'uso di un alimentatore con raffreddamento a piastra

Un po' di teoria

Un alimentatore raffreddato a piastra, o baseplate, ha la maggior parte dei componenti che producono calore, come Fet di commutazione, diodi e circuiti elettromagnetici, montati direttamente sulla piastra metallica di base, in modo che il calore possa essere asportato per conduzione. L'alimentatore è poi installato all'interno del contenitore sigillato, così che lo stesso involucro metallico può funzionare da dissipatore: in alternativa, il calore può essere trasferito dalla scatola a un dissipatore aggiuntivo montato esternamente. A questo proposito, è importante verificare a priori se la scatola può fungere come un dissipatore sufficientemente grande per condurre il calore fuori dall'unità, oppure se è necessario aggiungere un ulteriore dissipatore: una valutazione errata può avere grande impatto sulla affidabilità dell'alimentatore. Ad esempio, consideriamo la serie CCH di alimentatori XP Power raffreddati a piastra che, ad una temperatura ambiente di 40°C, raggiungono una temperatura massima della piastra di 85°C. A 400 W questo alimentatore ha una efficienza del 90%.

Efficienza = potenza d'uscita / potenza d'ingresso, pertanto:

potenza d'uscita / potenza d'ingresso = 0,9

Se la potenza d'uscita è 400 W, dalla relazione precedente troviamo che:

potenza d'ingresso = 400/0,9 = 444,5 W.

In conclusione, 444,5 - 400 = 44,5 W devono essere dissipati (smaltiti) sotto forma di calore.

Considerando un'impedenza termica ideale tra piastra e dissipatore, possiamo usare la formula che segue, in cui Tpiastra e Tambiente sono la temperatura della piastra e dell'ambiente e Θba è la resistenza termica tra piastra e ambiente:

Tpiastra = Tambiente + (Θba x potenza dissipata), ovvero:

Θba = (85-40)°C / 44,5 W = 1,0°C/W

Da questo calcolo possiamo dedurre che per mantenere la temperatura della piastra a 85°C o meno è necessario un dissipatore con un'impedenza termica di 1,0°C/W. Non bisogna dimenticare che questa è solo una verifica di base: il progetto di un dissipatore è un procedimento molto complesso. Una volta che i calcoli sono stati eseguiti, è bene fare diverse prove per controllare la temperatura dei componenti principali, come la piastra e i condensatori, assicurandosi che ogni cosa sia raffreddata correttamente.

Il progetto dell'alimentatore

Il progetto dell'alimentatore stesso può avere un impatto significativo sull'intero progetto di un sistema raffreddato a piastra. Ovviamente il fatto che l'alimentatore abbia la massima efficienza aiuta e, dal momento che il calore prodotto è inversamente proporzionale all'efficienza, più alta è l'efficienza, più piccolo può essere il dissipatore. Da un altro punto di vista, mantenendo lo stesso dissipatore e aumentando l'efficienza dell'alimentatore, la temperatura all'interno del contenitore diminuisce, cosa che può aumentare l'aspettativa di vita dell'alimentatore (secondo una regola empirica, riducendo di 10°C la temperatura ambiente si raddoppia la vita di un condensatore). Si può quindi concludere che la temperatura interna dell'involucro è il maggiore determinante della vita di un alimentatore. Solitamente i progetti di alimentatori raffreddati a piastra usano componenti di potenza prodotti da terzi. Questi moduli dc-dc, sebbene ad alta efficienza e progettati per questo tipo di raffreddamento, spesso richiedono componenti esterni per il filtraggio e la correzione del fattore di potenza, e ciò può rendere difficoltoso ottimizzare prestazioni Emc e raffreddamento. La presenza di questi componenti extra può quindi compromettere l'efficienza globale del sistema. L'uso di componenti discreti piuttosto che di moduli preconfezionati, come nella serie CCH, può ridurre questi problemi, permettendo di ottimizzare l'efficienza di ogni singolo stadio. Tutti i componenti principali che producono calore possono essere piazzati vicino alla piastra, con una buona circolazione d'aria attorno, mentre quelli più sensibili al calore, come i condensatori di accumulo, possono essere disposti lontano dalla piastra calda per allungarne la vita. Inoltre i componenti che scaldano possono essere sparsi attorno alla piastra per rendere più efficiente il trasferimento del calore, evitando i cosiddetti “punti caldi”. Avere la completa proprietà intellettuale dell'intero circuito significa poter disporre della massima flessibilità. Ciò permette al costruttore di far fronte a tutti i requisiti delle diverse normative proprie di ciascuna applicazione. Significa anche poter progettare l'alimentatore tenendo bene in mente fin dall'inizio i requisiti in termini di rumore e compatibilità Emc, ma non solo: per ottenere un progetto estremamente robusto, può essere aggiunta al front end una protezione contro i transienti provenienti dalla rete. Per fare un esempio, la serie CCH costruita con componenti discreti soddisfa senza alcuna difficoltà sia gli standard EN55022 Classe B come i Mil-Std-461, questi ultimi riguardanti rumore condotto di frequenza inferiore a 10kHz, la cui conformità anche in moduli di bassa potenza richiede condensatori esterni.

Un ultimo argomento a favore di un'implementazione totalmente a componenti discreti di un alimentatore a piastra è che le dimensioni dei moduli prodotti da terzi sono determinate da esigenze proprie degli stessi moduli, mentre in una realizzazione a discreti tutto lo spazio può essere utilizzato per ottimizzare l'intero layout. Riassumendo, per applicazioni quali infrastrutture per reti intelligenti o stazioni base per telecomunicazioni, la topologia con raffreddamento a piastra rappresenta un modo semplice ed efficiente per mantenere bassa la temperatura degli alimentatori. I progressi in alimentatori raffreddati a piastra realizzati a componenti discreti possono offrire un miglior trasferimento termico, una più facile conformità alle norme in materia di disturbi e una maggior compattezza. Questi alimentatori sono progettati fin dall'inizio per le speciali condizioni imposte da ambienti gravosi e possono essere portati a soddisfare i requisiti imposti da ciascuna particolare applicazione.