Problemi di saldatura che rendono il lavoro di assemblaggio economicamente poco appetibile. Ecco alcuni suggerimenti per risolverli al meglio.

Non solo elettronica, verrebbe da dire, in effetti l’argomento che stiamo per trattare poco ha a che fare con l’elettronica come la intendiamo, ossia quella delle schede, del generalmente definito “PCB assembly”, eppure vedremo come il solo fatto di lavorare nel settore, porta spesso a ricevere richieste di “completamento” del prodotto finito.

Parliamo del cosiddetto “Component assembly”, quando la scheda elettronica deve essere connessa alla parte elettromeccanica del componente finale; Attuatori, valvole, relè ecc. Poche le connessioni in gioco, ma fondamentali per il funzionamento finale del prodotto.

Quasi sempre, queste connessioni sono apparentemente banali, con poche problematiche di “saldatura”; invece, vedremo come questa operazione possa diventare un ostacolo fino a rendere il lavoro completo economicamente poco appetibile.

Un problema di “spazi”

Per capire meglio, prendiamo un esempio pratico, l’apertura delle portiere della automobile, una semplicissima serratura comandata da un sistema di azionamento remoto, che fa scattare un blocco. Questo semplice “attuatore” viene fornito, per il montaggio in auto, completo, già inglobato nel suo “case” in plastica, sigillato e chiuso, il cui unico collegamento verso l’esterno è un connettore multipolare, a sua volta collegato all’interno ad una semplice scheda di controllo tramite pochi pin saldati ad essa.

Ed è su questi pochi pin da saldare che spesso si infrange il limite della convenienza ad accettare l’onere di assemblare “l’oggetto” finito; Come mettere in piedi un processo affidabile ed economicamente vantaggioso?

Il fatto che il corpo del componente sia spesso fatto di materiali poco resistenti alle alte temperature, impedisce l’assemblaggio finale con processi tradizionali automatici quali la saldatura a rifusione, altre volte la geometria del componente rende impossibile anche processi ad onda selettiva; perciò, si deve virare verso sistemi di saldatura come; ferro caldo, aria calda, induzione o sistemi laser.

Materiali e prodotti per la saldatura perfetta

Indipendentemente dalla scelta del processo di saldatura, che spesso è condizionata da necessità produttive ed anche esperienze personali, il tipo di materiale brasante usato o meglio il tipo di lega e la sua natura, giocano invece un ruolo fondamentale, in questo McDermid Alpha è all’avanguardia nel fornire la migliore soluzione in relazione alla reale esigenza.

Quando si è chiamati ad assemblare questi componenti elettromeccanici, sostanziale è la conoscenza delle caratteristiche funzionali, le specifiche del prodotto, l’ambiente entro il quale dovrà operare e a quali tipi di stress termico e meccanico dovrà essere sottoposto. Queste valutazioni daranno indicazioni sul tipo di chimica da adottare e la composizione della lega brasante.

Anche in questo settore, come nell’assemblaggio dei PCB, le leghe a base SAC (Stagno, Argento, Rame) sono quelle che riscuotono maggior successo, vuoi perché sono facilmente reperibili, con un ottimo compromesso qualità/prezzo. Ciò nonostante, si deve annotare una crescita nella domanda di leghe diverse, quelle basso fondente (<170 °C) contenenti, alla base di stagno, percentuali di Bismuto e Argento, che, ormai, hanno raggiunto caratteristiche di affidabilità prossime alle leghe a base SAC, oppure sempre maggiore la richiesta per leghe ad alta affidabilità INNOLOT o POWERBOND soprattutto in ambito automotive.

Relativamente alla “forma” (o al tipo) del materiale di apporto, nella saldatura, il filo animato “Cored Wire”, è ancora la scelta più veloce, sicuramente la più economica, ben automatizzabile per dispensazione e nel confronto diretto con la “pasta saldante”, il suo rapporto lega/flussante più ottimizzato, consente un controllo di processo migliore in termini di residui di flussante, rispetto alla pasta saldante, che col suo rapporto in volume pari al 50%, potrebbe rappresentare un problema soprattutto in presenza di giunti di grosse dimensioni.

Ad un occhio attento, non sfuggirà il fatto che, in effetti, la presenza di filo animato, nei processi di saldatura del “component assembly” è molto diffusa, ma negli ultimi anni stiamo assistendo ad una richiesta sempre più massiccia di soluzioni “su misura” quali i preformati. Quale è la ragione che spinge gli assemblatori verso quella che, ad una prima analisi, sembrerebbe una più onerosa soluzione?

Il difficile equilibrio tra Qualità e Produttività

Tempo fa, girava un simpatico schema che metteva in relazione tra loro le tre principali richieste di qualità, costo e veloce disponibilità, questo evidenziava come le tre, abbiano pochi margini di contatto; un prodotto immediatamente disponibile e a basso costo, non sempre incontra accettabili canoni di qualità e così via.

La quarta rivoluzione industriale (Industry 4.0 che in Italia è diventata strutturale con il piano di “transizione 4.0”), promette, oltre alla creazione di nuovi modelli di business, anche l’aumento della produttività e della qualità dei prodotti finiti.

Questo traguardo è raggiungibile solo attraverso l’eliminazione di tutte le variabili di processo, da quelle ambientali, strutturali fino a quelle squisitamente relative alla saldatura di piccoli particolari, come nel caso che stiamo analizzando.

Altro aspetto fondamentale è la “sostenibilità” soprattutto in produzione. La riduzione sistematica degli scarti, attraverso un controllo di processo, porta ad una progressiva eliminazione dei costi di gestione che questi scarti causano, a maggior ragione in ambiente automotive dove la rilavorazione non è consentita, per non parlare poi delle emissioni che il loro eventuale smaltimento, comporta.

Il raggiungimento di questo obbiettivo, comporta sempre una severa attenzione sulla ingegnerizzazione del prodotto, ma anche una ingegnerizzazione dei processi produttivi e dei materiali utilizzati. Condizione queste che un “filo animato” usato per la saldatura, non ha per sua stessa natura, generando una serie di variabili quali, volume incostante, quantità di flussante per singolo giunto non ripetibile, scarto di materiale in lavorazione soprattutto in processi automatizzati, ecc.

È probabilmente da ricercare in questo contesto la richiesta, sempre più alta, di soluzioni “plug and play” (customizzate), che consentano di ottenere, per loro natura, il perfetto apporto di materiale in dimensioni e volume, il “numericamente controllato” residuo di flussante, dopo la saldatura e soprattutto una incredibile ripetibilità dei risultati, “sine qua non condicio” per il mantenimento di elevati standard qualitativi.

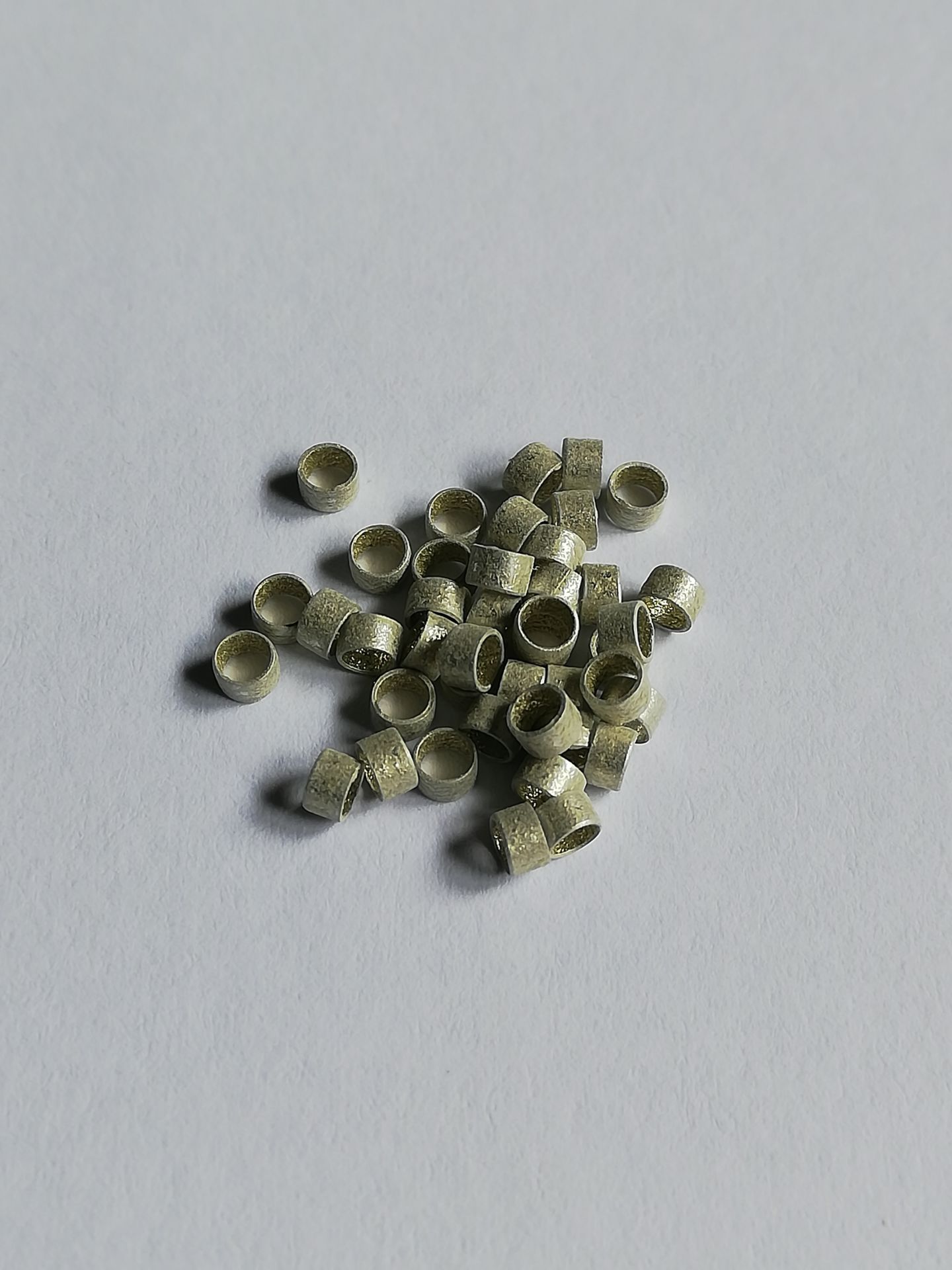

Tra i materiali ingegnerizzati in questo particolare settore, la fanno da padrone i preformati, in particolare anelli, rondelle, boccole o manicotti, questi materiali disegnati e realizzati su disegno, possono essere forniti “al naturale” quindi senza apporto di flussante, oppure con già la quantità di flussante ottimizzata al solo scopo di creare un giunto di saldatura perfetto e ripetitivo, riducendo al minimo il residuo di flussante e riducendo le emissioni di fumi durante la sua formazione.

In funzione della applicazione, delle finiture e dell’ambiente industriale, possono essere scelte diverse formulazione di flussante, il quale può essere applicato esternamente sul preformato già prodotto, per migliorare la bagnabilità ed avere un impatto più rapido in fase di saldatura, oppure il preformato realizzato a partire da un nastro con un anima di flussante interno, per ottenere preformati perfettamente privi di polveri o “glassature” sul corpo, che potrebbero impattare durante la fase di alimentazione in linee automatiche.

Anche per quello che riguarda le leghe, questo è l’ambito dove si ha avuto il massimo sviluppo. Partendo dal fatto che ogni metallo ha una sua proprietà primaria, la miscelazione di più metalli, consente di creare leghe con caratteristiche funzionali essenziali e uniche, a partire da leghe basso fondenti per ridurre l’impatto termico sulle lavorazioni precedenti all’assemblaggio, fino ad arrivare a leghe ad alta affidabilità, con temperature di fusione più alte, adatte a lavorare in ambienti termicamente attivi.

In caso di alte tirature e produzioni di massa, non si deve fare l’errore di pensare che applicare un preformato sul punto da saldare sia una operazione complessa, anzi chi produce automazione è stato, in questi recenti anni, attento a sviluppare soluzioni semplici ed economicamente vantaggiose. I manipolatori che sono oggi disponibili sono perfettamente in grado di prelevare da un caricatore a nastro o per elementi sfusi, i preformati, basta fare un giro in una delle tante fiere di settore per capire che automatizzare questo processo di prelievo, posizionamento e saldatura, sia molto più semplice di quanto si creda.

(McDermid Alpha è a productronica 2023 presso lo Stand A4.349)