La digitalizzazione di tutti i processi aziendali e di produzione, offre alle aziende operazioni di livello superiore, interventi di manutenzione più efficienti, oltre che la possibilità di sviluppare modelli di business completamente nuovi. Un fattore fondamentale per andare incontro a questa crescente esigenza è l’utilizzo dell'IIoT, inteso quale hub delle informazioni necessarie. Per intraprendere questo percorso di digitalizzazione, le aziende si trovano spesso a dover dotare e aggiornare i loro sistemi di sensori predisposti all'interno dei macchinari e tra i macchinari stessi.

Le aziende si affidano all'IoT

L'industria della produzione in primis, ma anche il settore della logistica e gli operatori degli impianti di approvvigionamento e smaltimento, sono consapevoli dell'importanza dell'IIoT (Industrial Internet of Things) inteso come hub di informazioni necessarie.

La maggior parte dei responsabili delle decisioni hanno già riconosciuto nell'IIoT uno strumento in grado di favorire il processo di trasformazione digitale: lo dimostra uno studio sul grado di implementazione dell'IoT nel settore industriale condotto dalla società di ricerche di mercato IDC. Secondo quanto emerso da questo studio, al momento del sondaggio (effettuato a metà 2019) tre quarti delle imprese tedesche operanti in ambito industriale avevano in programma progetti per l’implementazione dell’IIoT nei loro impianti per i prossimi mesi.

L'implementazione è necessaria

Tuttavia, in base a quanto emerso dal sondaggio di IDC, molte aziende si trovano ancora a dover fronteggiare le difficoltà relative all’implementazione, che includono problemi di sicurezza dei dati e della rete, oltre all’incertezza riguardante la scelta di piattaforme e processi adeguati, che continuano a svilupparsi in modo molto dinamico.

La maggior parte delle piccole e medie imprese, inoltre, non dispone di esperti in materia di cloud e di sensori in grado di implementare con successo progetti IIoT avvalendosi delle proprie risorse. Tale implementazione è molto complessa e richiede un monitoraggio costante, step-by-step, che consenta di tenere sotto controllo i costi e i rischi.

La digitalizzazione sfrutta i dati

Di norma, le macchine e gli impianti esistenti devono essere inclusi nell’ambito di una strategia IIoT. In quanto datati, i macchinari e gli impianti non sono ancora in grado di fornire le informazioni necessarie a garantire una digitalizzazione significativa dell'azienda. Pertanto, è necessario che siano adattati per rispondere alle nuove esigenze e, soprattutto, che siano dotati di sensori aggiuntivi, come “occhi” e “orecchie” intese quali soluzioni per l’Industry 4.0.

Gli operatori degli impianti possono trarre una serie di vantaggi operativi dall’aggiornamento tecnologico delle loro apparecchiature di produzione. Quanto più completi sono i dati ottenuti, tanto più è facile rispettare gli obblighi di verifica o rintracciare - e successivamente eliminare - le cause dei problemi di qualità. I processi di adeguamento dei dati misurati, supportati dai dati, riducono il tempo improduttivo non produttivo. Identificare l’esatta causa dei tempi di fermo macchina non pianificati consente di intervenire con una manutenzione mirata e, di conseguenza, aumenta l’efficienza dell'impianto. Lo stesso vale per la manutenzione predittiva basata sulle condizioni.

Informazioni dettagliate relative ai singoli passaggi o aspetti del processo di produzione consentono di automatizzare l'intero processo di produzione attraverso le macchine. Tutto ciò contribuisce a migliorare l'efficienza complessiva dell'impianto e, quindi, ad essere maggiormente competitivi sul mercato. Inoltre, consente alle industrie manifatturiere di rispondere più rapidamente alle esigenze del mercato in continuo cambiamento e di aumentare la loro resistenza a un eventuale stato di crisi.

"Creare convergenza tra le tecnologie dell'informazione e della comunicazione (ICT) e le tecnologie operative (OT) è un compito logico e orientato al futuro per le aziende di automazione", spiega Tobias Thelemann, Product Manager per i componenti meccanici e la tecnologia di automazione di reichelt elektronik. "Queste aziende hanno esperienza in macchine per la formatura e componenti di impianti in singoli sistemi individuali con un’elevata efficienza operativa; inoltre, il passaggio all’IIoT consente loro di espandere le loro competenze”.

Tecnologia dei sensori per l'Industria 4.0

"Affinché le applicazioni IIoT generino un valore aggiunto elevato, devono elaborare quanti più dati possibile, a volte molto diversi tra loro, in modo da apportare valore", è una delle conclusioni dello studio sull’IIoT condotto da IDC. È quindi importante che anche le strutture esistenti vengano ampliate in fonti di informazioni utilizzando la tecnologia dei sensori.

I mezzi per ottenere le informazioni necessarie sono sensori e sensori di misurazione: essi forniscono ai sistemi di livello superiore informazioni sui parametri fisici e sulle condizioni dell'impianto come base per le decisioni sul controllo e sulla regolazione, nonché sul funzionamento e sulla manutenzione dell'impianto.

La destinazione d'uso determina la dimensione misurata

La gamma di sensori per il rilevamento e la misurazione dei parametri fisici - dalla posizione, inclinazione, angolo e distanza, fino alla corrente, energia, pressione e temperatura a livello e al flusso - è talmente ampia da essere quasi ingestibile. Inoltre, esistono sistemi di elaborazione delle immagini digitali, come i sensori LIDAR per la misurazione ottica della distanza e della velocità.

"Il segreto sta nel selezionare il dispositivo adatto all'attività da svolgere", spiega Tobias Thelemann. "Si tratta, in primo luogo, di determinare dimensioni e caratteristiche, la cui variazione consente di trarre le dovute conclusioni".

Ad esempio, l'aumento del consumo di corrente in una linea di alimentazione del motore o una temperatura troppo elevata possono indicare una rigidità meccanica dovuta all'usura o alla mancanza di lubrificazione. Le vibrazioni consentono di trarre conclusioni sui segni di usura, mentre i cambiamenti nel comportamento del flusso dei materiali operativi suggeriscono una possibile sostituzione. Tali informazioni consentono di effettuare controlli preventivi e interventi mirati, con un conseguente risparmio in termini di tempo da parte del personale addetto alla manutenzione. Inoltre, la regolazione automatica dei parametri di lavorazione consente, in molti casi, il proseguimento del funzionamento produttivo dell'impianto fino all'intervento di manutenzione.

Anche laddove la tecnologia dei sensori contribuisce a migliorare l'efficienza dell'impianto determinando la posizione, il percorso o le posizioni relative alle parti mobili della macchina, la scelta della variabile misurata appropriata è fondamentale per il successo. Nel caso della misurazione del livello, ad esempio, essa dipende dal materiale di riempimento del contenitore.

"Il metodo di misurazione - e quindi il tipo di sensore di base - più adatto a determinare lo stato dell'impianto può essere valutato soltanto prendendo in considerazione ogni singolo caso”, conclude Tobias Thelemann.

Adattamento all’ambiente

Ulteriori criteri per la selezione di sensori aggiuntivi per l'IIoT riguardano l'ambiente operativo, spesso difficile, in cui devono svolgere la loro funzione in modo affidabile e a lungo termine, se possibile senza richiedere troppi interventi di manutenzione. In generale, solo le versioni robuste adatte alle linee di produzione industriale e agli impianti industriali vengono prese in considerazione per il loro utilizzo negli impianti di produzione. Anche il metodo di misurazione deve essere adatto alle condizioni ambientali, non deve essere influenzato dall'accumulo di polvere e di sporcizia, olio o umidità.

L'intervallo di temperatura dei sensori deve essere scelto in base allo scenario di applicazione previsto, così come la classe di protezione. "Per la produzione in campo alimentare o farmaceutico, ad esempio, consigliamo la classe di protezione IP69k, in grado di resistere alle normali procedure di pulizia ad alta pressione", afferma Tobias Thelemann. "Per il funzionamento in ambienti potenzialmente esplosivi, sono necessari sensori certificati ATEX".

La connettività è la chiave

Decisivi per l'idoneità dei sensori per la costruzione di sistemi IIoT sono le loro interfacce con sistemi di livello superiore. In alcuni casi, ha senso che i sensori comunichino direttamente con l'IT, bypassando i sistemi di controllo esistenti. "Ci sono molti modi per farlo, come la rete radio globale Sigfox o il Long Range Wide Area Network (LoRaWAN), noti per garantire un'elevata sicurezza dei dati e un basso consumo energetico", commenta Tobias Thelemann. "Il prossimo standard per le comunicazioni mobili 5G sarà utilizzato, tra gli altri, anche per questo scopo".

Tuttavia, anche in progetti IIoT più complessi, la maggior parte dei sensori non è collegata direttamente ai livelli superiori della soluzione, che operano in data center o in cloud. I loro dati e segnali sono rilevanti anche per i sistemi di controllo, regolazione e visualizzazione locali. Inoltre, interponendo un livello con i controllori o i computer Edge, è possibile ridurre la quantità di dati da trasportare ed elaborare nei sistemi di livello superiore. Ciò si traduce in un notevole potenziale di risparmio.

Per questo motivo, le proprietà di connettività dei sensori per gli aggiornamenti IIoT degli impianti esistenti dovrebbero corrispondere al volume di dati del rispettivo sensore da un lato e all'infrastruttura di sistema esistente nell'impianto dall'altro. Molti sensori sono disponibili con interfacce per i comuni bus di campo e sistemi Ethernet industriali. Tuttavia, un'interfaccia seriale, come RS232 o USB, è spesso sufficiente e anche il semplice classico collegamento analogico tramite un loop di corrente 4 [...] 20 mA non è affatto da considerare come obsoleto.

Tutto da un’unica fonte

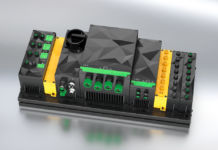

Poiché i controlli macchina esistenti di solito non hanno capacità libera, i produttori di soluzioni IIoT devono spesso chiamare un livello di pre-elaborazione locale. Oltre a tutti i tipi di sensori, hanno bisogno dei giusti sistemi I/O, sistemi di controllo e computer di bordo, comprese le necessarie connessioni cloud, nonché di una tecnologia di rete.

“I progetti IIoT sono molto individuali, ciò che conta per i progettisti è la disponibilità a breve termine e la possibilità di sostituzione a lungo termine dei componenti e dei dispositivi, che installano in quantità molto piccole fino ai singoli articoli", afferma Tobias Thelemann. "Non solo per garantire la compatibilità, dovrebbero quindi fare affidamento a un partner in grado di soddisfare questi requisiti”.

"La riprogettazione di macchine, impianti o linee esistenti per l'integrazione degli aspetti generali dell’IIoT per l'Industria 4.0 richiede sensori, componenti e dispositivi per il collegamento a sistemi di livello superiore con durabilità adatta al livello industriale, bassa manutenzione e disponibilità a lungo termine", conclude Tobias Thelemann.