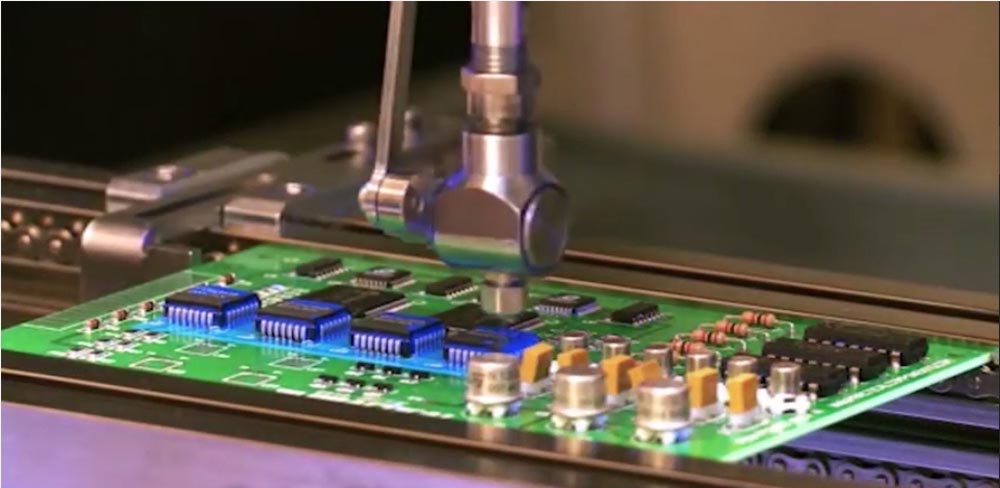

Cinque punti fondamentali per ottimizzare il processo di conformal coating. Cinque suggerimenti elaborati da un esperto del settore per affrontare per il meglio le problematiche di adesione durante l’applicazione dei rivestimenti protettivi.

Phil Kinner ha iniziato a lavorare in Electrolube nel maggio 2014 come direttore tecnico della divisione Conformal Coatings dell'azienda, un’azienda che ha la rappresentanza in 55 paesi del mondo ed è considerata una delle più autorevoli nel settore dei rivestimenti protettivi.

In questo articolo, Phil dà uno sguardo più da vicino ai problemi di produzione, in particolare a quelli che i progettisti di circuiti stampati devono affrontare nelle prime fasi di un progetto, e fornirà alcuni indicatori che aiuteranno a evitare alcuni fra gli errori più comuni durante l'applicazione dei conformal coating. Ecco dunque un breve elenco di "suggerimenti" essenziali sui conformal coatingche possono aiutare a semplificare i processi di produzione.

Un’esperienza diretta in materia

Possiedo parecchi anni di esperienza e una conoscenza abbastanza allargata nel settore dei rivestimenti, ma mi rendo conto di avere ancora molto da imparare. Ci sono alcuni problemi legati alla produzione che causano spesso delle difficoltà che potrebbero essere facilmente risolte in fase di progettazione, ma che spesso – per una non approfondita analisi della materia – possono sfuggire anche a chi opera regolarmente in questo settore.

In questo breve intervento intende evidenziarli e, così facendo, spero di portare chi lavora nel design PCB a operare a contatto diretto con i suoi colleghi di produzione per evitare che tali problematiche si presentino nella fase successiva a quella di progettazione, evitando di incorrere in problematiche costose e difficilmente risolvibili. Ecco quindi cinque fatti essenziali da considerare se s’intende applicare in modo corretto i conformal coating.

Primo suggerimento

Attenzione alla variabilità dei risultati di adesione.

I risultati dell’adesione dei rivestimenti possono essere molto vari, anche quando si utilizza quello che sembra essere lo stesso tipo di solder resist prodotto da fornitori diversi. Ciò naturalmente può creare dei problemi imprevisti. Una soluzione rapida e molto efficace può essere quella di specificare un'energia di superficie maggiore di 40 dynes/cm sulle schede in ingresso e garantire che ogni lotto venga testato ed eventualmente rifiutato se non rispetta questo valore minimo.

Secondo suggerimento

Si cerchi di lasciare sempre una zona cuscinetto libera in modo da far fluire il conformal coating al di sotto dei componenti.

I rivestimenti sono solitamente liquidi e, quando vengono applicati, fluiscono con una combinazione di gravità e forze capillari presenti nella conformazione fisica della scheda. Sia che si tratti di mascherare o che ci si affidi in modo specifico al conformal coating selettivo, in fase di produzione gli operatori saranno notevolmente sollevati se si lascia uno spazio libero di almeno 3 mm tra l'area da rivestire e le aree non rivestite. Questo piccolo buffer renderà più semplice il processo di produzione.

Terzo suggerimento

Si cerchi di semplificare il processo di rivestimento già in fase di progettazione.

Con il semplice posizionamento lungo un bordo di connettori e componenti che non devono essere rivestiti, il processo di applicazione del rivestimento verrà semplificato. Ciò consentirà anche di pensare al rivestimento a immersione come a una potenziale metodologia da utilizzare. Questo accorgimento potrà portare a tempi di applicazione più rapidi e a costi ben più ridotti.

Quarto suggerimento

Si cerchi di comprendere gli vantaggi insiti nella separazione dei componenti.

Un gran numero di elementi presenti su una scheda rappresenta una grande sfida per le operazione di coating a causa delle forze capillari presenti su di essa e con il risultato di ottenere delle aree senza copertura, quindi prive protezione. Ciò porta, al contrario, alla creazione di aree di spessore eccessivo spesso soggette, per esempio, a stress-cracking o a effetti di delaminazione. Ciò potrebbe naturalmente portare a prematuri guasti nella scheda. Si tratta di una situazione da evitare, se possibile, fin dalla fase di progettazione della scheda.

Quinto (e ultimo) suggerimento

Più grande è davvero meglio?

I componenti più spessi presentano vere e proprie sfide creando aree ombreggiate e difficili da raggiungere. Si cerchi di evitare di collocare componenti spessi accanto ai componenti "must-coat" per minimizzare questo effetto.

Suggerimento ulteriore: un design ragionato pagherà sempre nel tempo – e i progettisti, che leggono, troveranno degli amici tra i colleghi di produzione, visto che contribuiranno a rendere più semplice il loro lavoro.