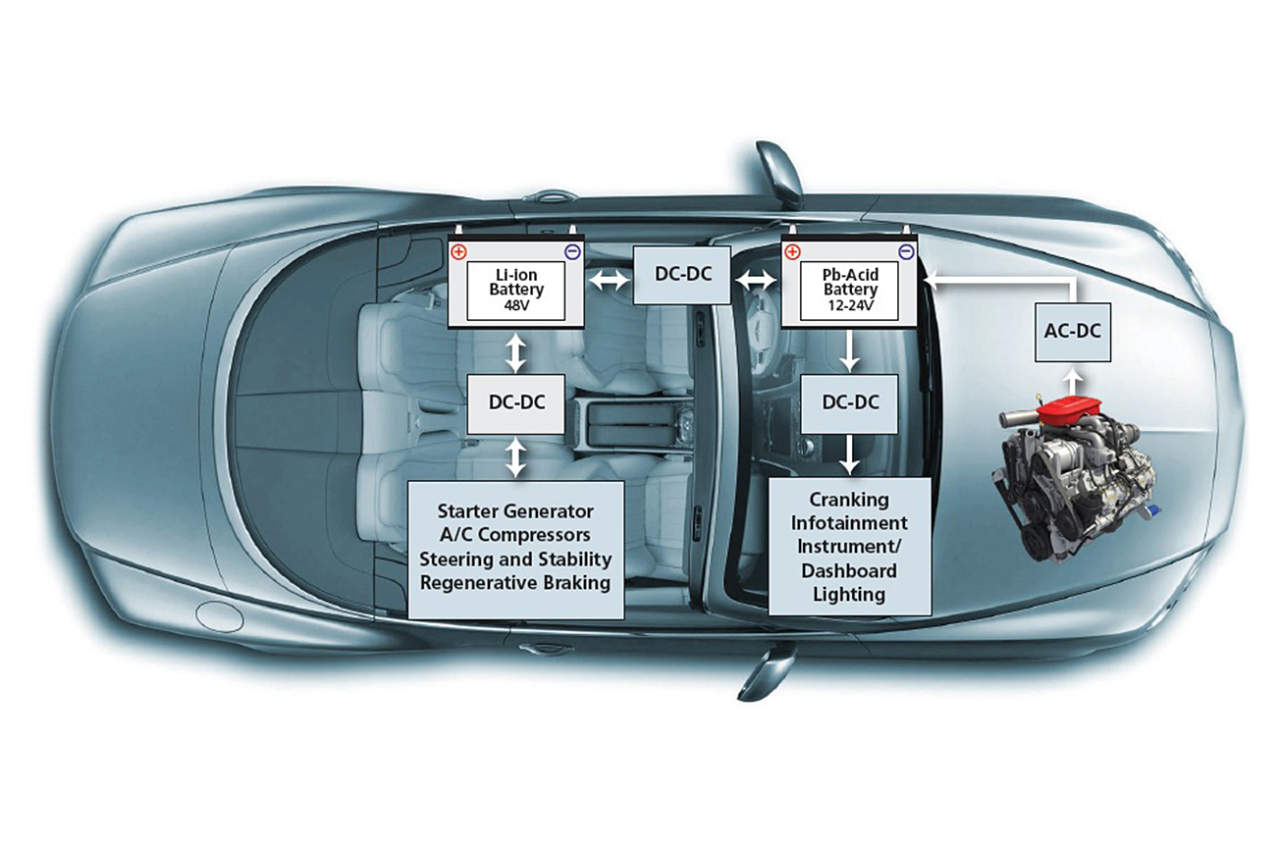

L’attuale produzione automobilistica, specialmente nella fascia più elevata del mercato ma non esclusivamente, ha una percentuale sempre più elevata dei suoi costi produttivi derivante dai contenuti di elettronica. Infatti, funzioni che erano meccaniche o idrauliche vengono ora gestite elettricamente. Queste spaziano dai sofisticati sistemi connessi di infotainment, ai sistemi di guida assistita, a tutte le varianti dei gruppi motopropulsori che esistono nei veicoli elettrici e ibridi. Tutti questi sistemi richiedono energia, e la tradizionale alimentazione a batterie singole da 12 V è stata sostituita con reti interconnesse di alimentazione a 12, 24 o 48 V, che necessitano di regolatori, convertitori e caricatori per gestire i flussi di energia e che devono funzionare con la costante necessità di ridurre dimensioni, peso e potenza necessaria.

Dc-Dc per la ricarica e la regolazione delle batterie

Le tensioni derivanti da batterie possono variare ampiamente a causa della temperatura, del carico, e dello stato di carica. L’ampia oscillazione di tensione richiede un regolatore Dc-Dc flessibile che può avere una transizione automatica e senza discontinuità tra le modalità buck e boost. Per esempio, durante un normale utilizzo la tipica tensione di uscita di una batteria automobilistica da 12 V può variare liberamente in un intervallo compreso tra 8 e 16,5 V: le curve del tracciato indicate con C/xx descrivono i diversi rapporti di carica/scarica. Le variazioni di tensione vengono ulteriormente aggravate in presenza di basse temperature, o quando le misure sono effettuate su batterie vecchie. Il regolatore di linea deve anche vedersela con batterie caricate da alternatori e deve essere in grado di resistere a scenari di load dump che producono grandi extratensioni induttive. Se non controllati, questi picchi di tensione possono raggiungere anche 120 V. Sono necessari circuiti di clamp per tenere questi picchi di tensione sotto i 40 V per sistemi da 12 V e 60 V per quelli da 24 V. Queste ampie oscillazioni dell’ingresso, che possono raggiungere anche i 60 V, superano le capacità di molti regolatori, che potrebbero quindi interrompere la regolazione quando il loro ingresso supera i 36 V. Pochissime soluzioni hanno la capacità di gestire picchi di tensione nell’intero range di ingresso di 8-60 V pur mantenendo un’uscita stabilmente regolata.

Regolazione a corrente e tensione costanti

Generalmente, ci si aspetta che i regolatori forniscano una regolazione stabile dell’uscita con sufficiente larghezza di banda per rispondere velocemente ai transienti del carico. Se impiegati con sistemi alimentati a batteria, l’esigenza ulteriore è la ricarica delle batterie stesse. È necessario un regolatore con la capacità di commutare tra le modalità corrente costante/tensione costante (Cc/Cv) per implementare un tipico schema Cc/Cv usato per la ricarica delle batterie. Regolatori con questa capacità eliminano la necessità di un regolatore aggiuntivo e dedicato alla ricarica delle batterie, e consentono a un singolo dispositivo di ricaricare una batteria, precaricare/ricaricare un condensatore di stabilizzazione di grandi dimensioni, o regolare la tensione di uscita. Dato che sempre più elettronica trova collocazione all’interno dei veicoli attraverso il mercato degli accessori automotive, c’è anche la crescente necessità di regolatori versatili che supportino schemi di ricarica delle batterie.

Uniformità di efficienza attraverso l’intero intervallo di ingresso

I regolatori buck-boost di nuova generazione possono anche superare i tradizionali regolatori migliorando l’efficienza in un’ampia gamma di ingresso. A prima vista, l’importanza del guadagnare solo pochi punti percentuali nell’efficienza del regolatore può non sembrare cosi ovvia, ma quando vengono inseriti nel contesto di una applicazione, ciò diventa rilevante. Un’importante caratteristica nel valutare le performance di regolatori buck-boost è la linearità della curva di prestazione attraverso l’intero range di ingresso di linea. Molti regolatori sono in grado di fornire alta efficienza in un intervallo ristretto, il che è sufficiente per applicazioni con una tensione di ingresso piuttosto stabile. Nel regolare un’alimentazione derivata da batterie, con ampie variazioni, la planarità della curva di efficienza del regolatore merita un esame più approfondito, dato che impatta sulla progettazione termica. Una curva di efficienza piatta implica che i progettisti possono assumere come uniforme la dissipazione di calore su tutta la gamma di funzionamento.

L’efficienza ha effetti sulla progettazione termica

L’efficienza della conversione impatta in maniera diretta sugli aspetti termici della progettazione e sulla affidabilità di sistema, il che implica un impatto sui costi complessivi di sistema. La nuova generazione di regolatori Dc-Dc può comportare un miglioramento di 2-3 punti percentuali dell’efficienza rispetto ai loro predecessori. In un’applicazione automotive da 100-200 W, il miglioramento del 2-3% nell’efficienza equivale a 2-6 W di energia risparmiata e dunque calore che non necessita di essere smaltito. Questi miglioramenti incrementali nell’efficienza ampliano anche il margine termico del sistema, consentendo la completa erogazione di energia attraverso condizioni ambientali più ampie: i costi di costruzione vengono ridotti, lo schema è più robusto, e ripristinare la carica delle batterie richiede meno energia.

Dimensioni e peso contenuti per soluzioni migliori

Se da un lato dell’equazione delle applicazioni automotive alimentate a batterie, gli Oem devono offrire una sempre migliore economia del combustibile, dall’altro c’è l’esigenza di offrire ai clienti più elettronica di bordo. Lo spazio disponibile nell’abitacolo è relativamente costante: l’infrastruttura di alimentazione deve essere istallata da qualche parte e anche considerando la ricerca del risparmio di carburante, dovrebbe aggiungere il minor peso possibile a quello del veicolo. In conformità con le tendenze di progettazione dei convertitori di potenza, su un mercato sempre più ampio, i fattori chiave nello sviluppo di regolatori automotive sempre più piccoli e più leggeri, che eroghino maggiori livelli di potenza con lo stesso footprint, sono al centro di un cambiamento sempre più veloce. La nuova generazione di regolatori buck-boost che utilizza una più elevata frequenza di commutazione consente componenti di accumulo energia e filtri di minori dimensioni (induttori e condensatori) e trasformatori. Questi, insieme ai dissipatori, contribuiscono in maggiore misura alla riduzione delle dimensioni e del peso di un sistema di alimentazione.

Regolatori buck-boost di prossima generazione

I sistemi a doppia batteria per veicoli stanno quindi alimentando la richiesta di nuove soluzioni di conversione Dc-Dc alimentate a batteria e tale necessità è per così dire, aggravata dalla continua proliferazione di elettronica aftermarket. In questo non è compreso soltanto l’audio, il video, il sistema di navigazione, il connected entertainment e l’infotainment, ma anche la videosorveglianza e i sistemi di registrazione, che sempre più vengono aggiunti ad autobus di trasporto pubblico, mezzi per la consegna di merci e taxi. Gli odierni accessori di bordo richiedono una nuova generazione di regolatori buck-boost capaci di funzionare con di una ampia variazione della linea di ingresso e possono offrire regolazioni sia a priorità di tensione che di corrente come parte della soluzione di ricarica delle batterie. Con la capacità di supportare sia carica che regolazione ad alta efficienza nell’intero intervallo di ingresso di linea, i progettisti di sistemi possono semplificare la loro bill of material e utilizzare un unico regolatore Dc-Dc per supportare la progettazione di più prodotti. Flessibilità, dimensioni, densità ed efficienza sono solo alcune delle importanti caratteristiche che richiedono un’attenta considerazione nello scegliere una soluzione di potenza per le automobili di oggi e di domani.