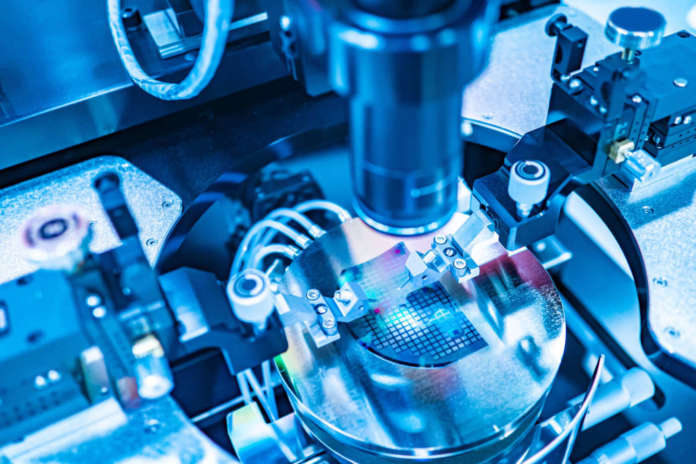

Il settore industriale della produzione di semiconduttori è indiscutibilmente uno tra i più complessi, e piccoli miglioramenti di qualsiasi elemento del processo possono produrre enormi differenze sul risultato economico finale. Ecco i benefici derivanti da un approccio di ottimizzazione continua della produzione nell’industria dei semiconduttori, realizzabile mediante l’introduzione di soluzioni “smart” per il controllo della produzione.

Migliorare la produzione di semiconduttori

La crescente complessità delle richieste provenienti dal mercato sta spingendo le fabbriche di produzione di semiconduttori — sia che si tratti di produttori finali di dispositivi (come Intel o Samsung) oppure di aziende operanti secondo il modello fabless/foundry — a trovare modalità per migliorare ulteriormente i propri risultati in termini di flessibilità produttiva, di time to market e di profittabilità. Il ritmo di introduzione dei nuovi prodotti è in continuo aumento, e con esso cresce anche la complessità del loro sviluppo, della produzione e della distribuzione sul mercato. Per riuscire a soddisfare queste richieste, le aziende stanno cercando di creare collegamenti sempre più stretti tra le attività di progettazione/test dei prodotti e quelle di produzione, in modo da rendere possibili ottimizzazioni tanto del prodotto quanto del processo, secondo un tipico modello a ciclo chiuso, con feedback continuo.

L’elemento chiave per soddisfare le richieste di contrazione dei cicli produttivi, di riduzione dei costi e di aumento della resa provenienti dal business, favorendo al contempo gli aspetti relativi a creatività e ad innovazione, è la digitalizzazione. Mediante la digitalizzazione, è possibile liberarsi di molte limitazioni legate alla scalabilità ed al coordinamento tra molteplici organizzazioni e catene del valore. Inoltre, anche le demarcazioni tra i distinti domini ingegneristici e le diverse specializzazioni verticali tendono a diventare più sfumate, man mano che le aziende riescono a far leva sul potere dei big data ed a comprendere meglio le nuove potenzialità delle analisi di tipo orizzontale, trasversali a domini in precedenza fortemente compartimentati.

Ma cosa significa esattamente, per una fabbrica, diventare completamente digitalizzata e smart? In che modo lo smart manufacturing si differenzia da quanto già oggi avviene nella maggior parte delle aziende di semiconduttori? Ogni fabbrica ha le proprie necessità, nonché differenti condizioni di ingresso nella cosiddetta digital transformation, che deve essere guidata da precisi e quantificati obiettivi di business.

Lo smart manufacturing consiste in una digitalizzazione pervasiva, in grado di abilitare maggiori e più affidabili flussi di informazioni non solo all’interno della fabbrica, bensì tra tutti gli attori della filiera, dalla progettazione fino alla distribuzione. Lo smart manufacturing nell’industria dei semiconduttori va ben oltre l’interconnessione degli impianti presenti in fabbrica; ha a che fare con l’ottimizzazione di tutti i processi, a partire dal concept del prodotto fino alla sua produzione e anche all’assistenza.

I diversi aspetti di una smart fab

Per raccogliere i frutti, in termini di resa e di contrazione dei cicli produttivi e dei costi, resi possibili da una “smart fab” è necessario interconnettere in modo digitale l’intero ciclo di vita del processo manifatturiero. Il quale si estende ben oltre l’ambito coperto dai più moderni sistemi MES (Manufacturing Execution Systems) specializzati per il settore dei semiconduttori, e dalle loro funzionalità di track and trace, ovvero di tracciamento dei materiali all’interno del processo. Infatti, se da un lato la diffusione di capacità avanzate di track and trace è già piuttosto ampia, guidata da quei clienti che realizzano IC per dispositivi destinati a settori fortemente regolamentati (come quelli automobilistico, medicale, aerospaziale e della difesa, della sicurezza, o della biometria), solo recentemente sono emerse nuove tecnologie che consentono una connessione tra la progettazione e la produzione. Tecnologie che si stanno ora affermando come risorse importanti per consentire alle fabbriche di sfruttare sia i dati storici che avanzate funzionalità di analisi predittiva per migliorare le proprie prestazioni.

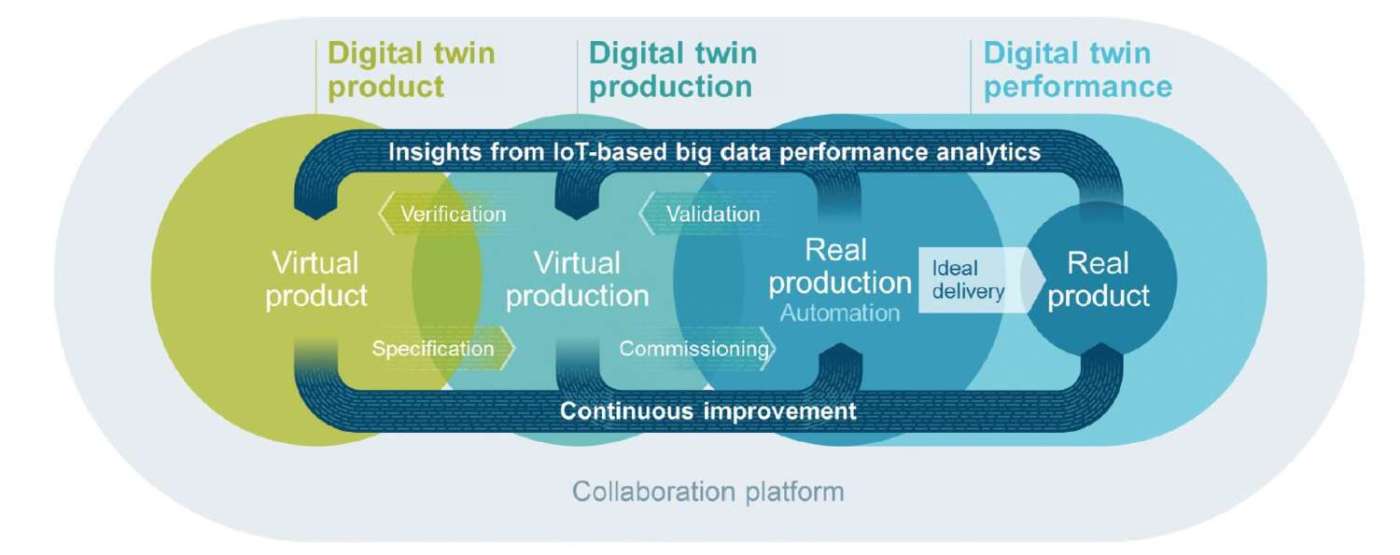

Un modo per rappresentare concettualmente una smart fab è quello di pensare ad una piattaforma collaborativa unificata, che non contiene solo modelli statici ma anche dei veri e propri digital twin del prodotto, della produzione e delle performance.

Questo concetto del digital twin è già ampiamente utilizzato in settori quali quello aerospaziale, della difesa e automobilistico, per descrivere in modo preciso il prodotto, così come inteso a livello progettuale. Basandosi sul concetto del digital twin, i produttori possono legare tra loro le informazioni che descrivono il prodotto, le decisioni prese nel corso del suo sviluppo e la loro evoluzione nel tempo in una modalità altamente strutturata ed integrata, in grado di catturare la conoscenza e l’innovazione relative al prodotto mentre esso attraversa tutto il suo ciclo di vita. Questo filo conduttore, chiamato anche digital thread, rende possibile una totale tracciabilità attraverso il ciclo di vita dell’innovazione. Esso rende inoltre possibile il riutilizzo delle informazioni di progetto nel corso delle fasi successive, il che non solo consente di risparmiare tempo, ma migliora anche la qualità, poiché il lavoro di tutti si basa su un’unica versione unitaria e digitalizzata del prodotto. Inizialmente, lo smart manufacturing si è concentrato soprattutto sui segmenti del digital thread relativi alla produzione ed alle prestazioni, ma l’utilizzo anche dei dati progettuali del prodotto viene oggi considerato un fattore importante per il miglioramento globale del processo.

In una smart fab di semiconduttori, inoltre, la schedulazione è integrata con il MES, al fine di creare un ambiente dotato di viste costantemente aggiornate per la pianificazione a capacità finita delle attività da affidare ad ogni workstation. Gli avanzati sistemi MES odierni possono modellizzare flussi di processo molto complessi, ma dovranno essere in grado di gestire anche specifiche, ricette, maschere e strumenti, all’interno di workflow riutilizzabili.

Infine, tutte le componenti di una smart fab devono essere personalizzabili, per potersi adattare alle specifiche esigenze di ogni diversa organizzazione. In questo scenario, un ruolo critico è rivestito dalle piattaforme per lo sviluppo di applicazioni low-code e no-code. Queste piattaforme abilitano la possibilità di guidare la business transformation anche tramite applicazioni software personalizzate. Oggi infatti diversi stakeholder, con qualsiasi livello di esperienza, sono in grado di creare autonomamente applicazioni atte a soddisfare alcune proprie necessità. Ciò favorisce la creazione di una vera e propria comunità di sviluppatori interni, cha accresce l’accumulo di conoscenze e accelera la digitalizzazione, interconnettendo sistemi vecchi e nuovi, automatizzando alcuni processi e facilitando l’analisi di dati che forniscono informazioni ricche di valore operativo.

Chiudere il cerchio della progettazione, fabbricazione e test

La disponibilità dei dati di progetto genera dunque opportunità per il loro utilizzo al fine di migliorare la resa produttiva e altri fattori di marginalità, come parte del processo di implementazione dello smart manufacturing. Già ora le fabbriche collegano la progettazione alla produzione, per consentire ottimizzazioni del prodotto, tramite le tecniche di DFM (Design For Manufacturing). Anche i dati rilevabili dai risultati dei test di produzione possono, tuttavia, fornire valide informazioni utilizzabili per ridurre i costi e migliorare la qualità e la resa. Le interconnessioni tra la progettazione e la produzione possono essere accelerate mediante nuove generazioni di software di automazione end-to-end. Il software per l’automazione progettuale potrebbe forse sembrare il componente meno ovvio da introdurre all’interno di una smart fab. La sua presenza sta invece diventando un fattore sempre più critico per l’aumento dell’efficienza nella produzione di IC, per il controllo dei costi e per la creazione di spazi che favoriscano un miglioramento continuo nelle capacità dell’industria elettronica. Si consideri, ad esempio, la verifica fisica di un progetto di IC, effettuata prima di procedere alla realizzazione delle maschere. I dati rilevati da quel processo vengono analizzati mediante algoritmi di machine learning e restituiti alla fonderia, per consentirle di ottimizzare il flusso di progettazione.

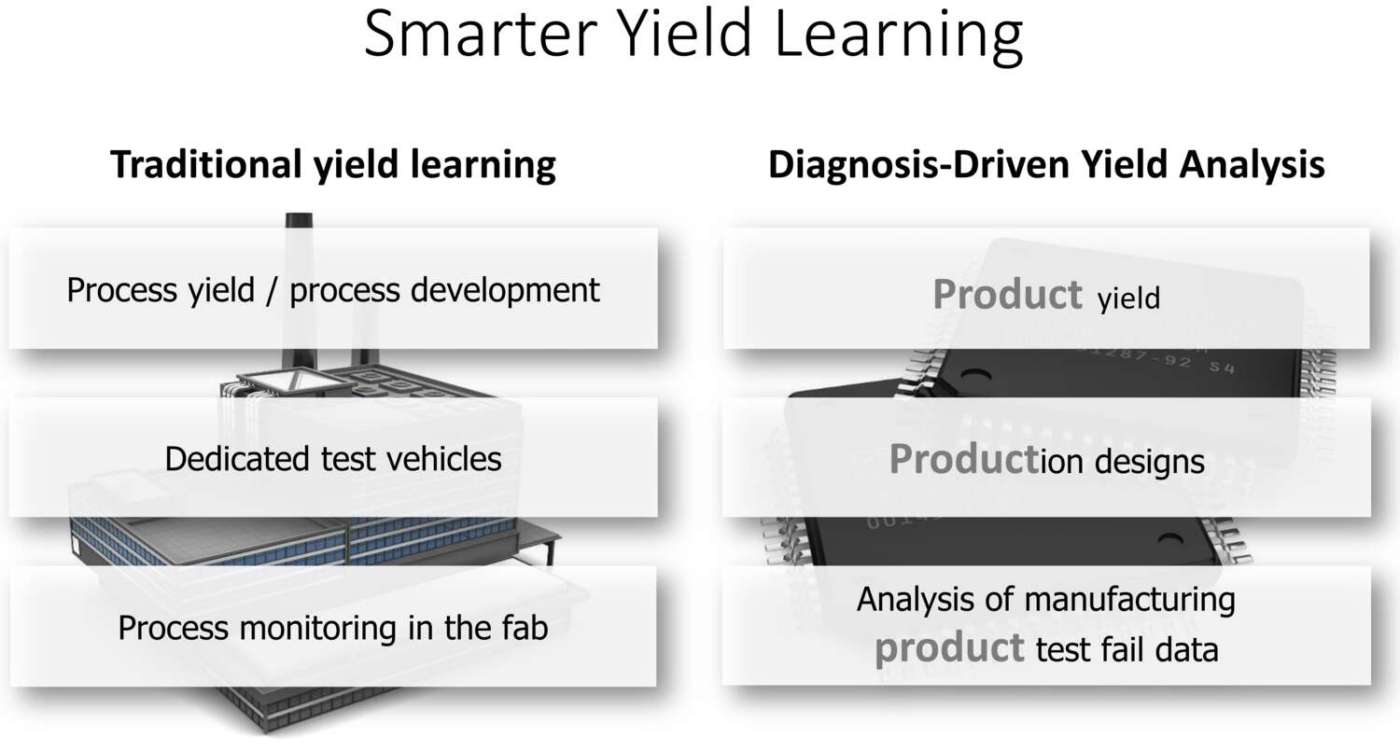

Un altro esempio di connessione tra progettazione e produzione, uno che può peraltro anche contribuire alla costruzione di un ecosistema moderno e aperto, viene dall’analisi dei test degli IC. La tecnologia impiegata nella produzione dei semiconduttori, così come il controllo dei suoi processi, comportano la necessità di assicurare prestazioni affidabili e riproducibili, su scala atomica, in modo trasversale su migliaia di diverse tipologie di progetti. La capacità di ottenere in modo consistente una elevata resa su tutti i diversi prodotti è un compito estremamente impegnativo. In passato, il controllo della resa produttiva era governato dalla capacità di processo, dall’utilizzo di chip di test per rilevare la resa, e dal monitoraggio del processo all’interno dello stabilimento di produzione. Oggi, i dati dei test non superati dagli IC vengono analizzati con algoritmi avanzati di machine learning, per individuare anche quei fattori limitativi della resa che in passato avrebbero potuto rimanere nascosti.

Il concetto di individuazione dei fattori che limitano la resa può anche essere esteso a monte, verso il flusso di Design For Manufacturing (DFM), in particolare per quanto riguarda il processo litografico, che rappresenta un passaggio critico della produzione. Se infatti viene identificato in fabbrica un problema bloccante legato alla litografia, si è ormai in una fase troppo avanzata del processo di progettazione per riuscire ad apportare semplici variazioni del layout. Per evitare, o quantomeno ridurre, gli slittamenti delle scadenze, i progettisti possono utilizzare la simulazione litografica per rilevare le possibili criticità di un layout ed analizzare gli effetti della litografia sulle prestazioni elettriche del progetto. Gli ingegneri possono in tal modo implementare tutti i necessari ritocchi fin dalle fasi iniziali del flusso di progettazione. Per poter fare ciò, deve esserci un meccanismo che permetta agli ingegneri di incorporare all’interno del proprio flusso di progetto esistente anche elementi di conoscenza propri del processo litografico. Meccanismo che in effetti esiste, nella forma dei cosiddetti kit LFD (Lithography Friendly Design). I kit LFD consentono al progettista dell’IC di misurare la risposta del layout ad un determinato processo, correggendo successivamente quelle configurazioni che hanno la maggiore probabilità di generare errori in fase di produzione. Anche in questo caso, gli algoritmi di machine learning permettono di predire i fattori che limitano la resa, con elevati indici di precisione e di copertura della rilevazione, riducendo al contempo i tempi di elaborazione complessivi.

La raccolta, l’analisi e l’utilizzo di questi dati sono elementi che contribuiscono alla creazione di un digital twin completo, il quale rappresenta l’elemento centrale di uno smart manufacturing. È inoltre fondamentale la costituzione di un ecosistema di solide partnership tra le aziende, basato sia su relazioni di fiducia che su affidabili tecniche di sicurezza a protezione dei dati scambiati. Gli studi di progettazione, da un lato, hanno infatti bisogno di modalità fruibili per poter comprendere anche le sfide da fronteggiare relativamente ad aspetti specifici della produzione/resa presenti nei propri progetti. Dall’altro, le foundry hanno bisogno di ricevere quei dati di progetto che consentano loro di indirizzare efficacemente le interazioni tra il prodotto ed il processo. I dati dei test di produzione, uniti ai dati di progetto, possono costituire uno strumento molto potente per risolvere alcune delle più impegnative problematiche presenti nei processi su scala atomica.

Senza questa condivisione di informazioni, l’ecosistema non potrà realmente evolvere verso quello scenario di smart manufacturing che è necessario per competere all’interno del mercato globale dei semiconduttori.

Lo smart manufacturing ora

Le fabbriche di semiconduttori, a differenza di altri settori, sono già molto avanzate rispetto alla tipica curva di implementazione dello smart manufacturing, ma le opportunità che esso offre sono numerosissime ed in rapida evoluzione. Essendo sottoposte a elevate pressioni competitive, le fabbriche di semiconduttori necessitano di elementi catalizzatori che abilitino ed accelerino la loro digital transformation. Alcune barriere sono ancora presenti, ma l’ecosistema sta sviluppando attivamente delle soluzioni per tutte le componenti necessarie ad una smart fab, a partire da sistemi di digital twin completi che non si limitino a sfruttare i dispositivi IoT presenti nello stabilimento, ma anche il valore dei dati di progetto, fino ad una piattaforma flessibile e ad un ecosistema unificato che consentano di riunire i clienti, gli sviluppatori, i progettisti, le aziende di produzione, i fornitori ed i loro sub-contractor. La collaborazione con partner industriali specializzati ed esperti sarà la strada migliore per consentire ad una smart fab di posizionarsi correttamente sul mercato, realizzando profitti e producendo innovazione che altrimenti andrebbero persi.

Le fabbriche dovranno dunque rivolgersi ad un fornitore in grado di offrire soluzioni pronte all’uso sia per lo sviluppo del prodotto che per la sua produzione, in modo da accelerare la transizione verso una vera smart fab. Il portfolio di prodotti Xcelerator di Siemens, ad esempio, integra software, servizi ed una piattaforma per lo sviluppo di applicazioni ed è in grado di aiutare le aziende di produzione a digitalizzare completamente le proprie attività, per raggiungere l’obiettivo di divenire una smart fab. I passi da compiere verso l’evoluzione in una vera smart fab comporteranno volontà e determinazione da parte della direzione, investimenti, nonché rapporti di collaborazione con partners dell’ecosistema in possesso di un ricco portfolio di software digitale che supporti sia lo sviluppo dei prodotti che la loro produzione.