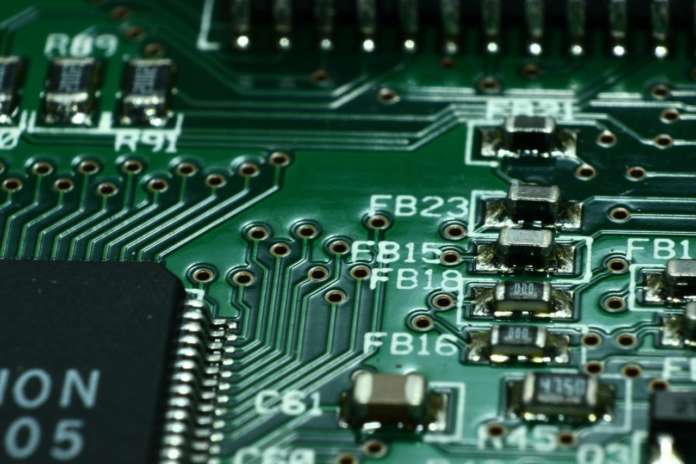

I circuiti stampati sono la prima barriera attraverso cui il calore deve transitare. È quindi necessaria la debita attenzione alla sua realizzazione. Fineline, azienda che si occupa specificamente di attività legate alla progettazione e produzione di PCB, affronta l’argomento pensando alle applicazioni di potenza.

Secondo Arrenius, premio Nobel per la chimica nel 1903, tutti i processi chimico-fisici sono influenzati dalla temperatura a cui si svolgono. La sua formula nella versione classica è la 1) che tradotta nella versione 2) diventa leggermente più leggibile e interpretabile.

k = k0 • e^(-Ea/(KB•T)) 1)

ln k = ln k0 – Ea/(KB•T) 2)

T è la temperatura, espressa in gradi Kelvin, a cui avviene il processo mentre k ne rappresenta la velocità di svolgimento. k0, Ea e KB sono costanti legate alla tipologia di processo (Ea è chiamata energia di attivazione, KB è la costante di Boltzmann e k0 una costante strettamente legata al tipo di processo in riferimento). Dalla 2) è evidente come all’aumentare di T il secondo termine della formula tende a ridursi sempre di più e, come conseguenza, il valore di k tende ad aumentare portandosi asintoticamente al valore k0. Il che sta a significare che il processo di invecchiamento, ovvero di degradazione delle caratteristiche, si fa via via più veloce.

Questa formula è validissima anche nel descrivere i processi di invecchiamento di tutti i componenti elettronici che compongono qualsiasi apparato e si trova spesso nelle considerazioni relative al MTTF (Mean Time To Failure) di componenti e/o apparati, parametro che dice quali aspettative di vita – il tempo medio per arrivare ad un guasto – ha quel componente o quel sistema.

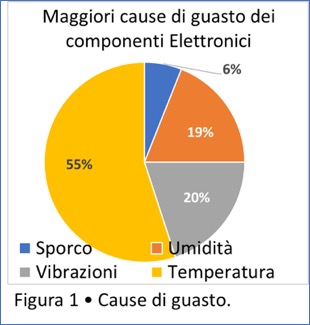

La temperatura, come mostra anche il grafico di figura 1, che dice che la temperatura è alla base del 55% dei guasti, è, quindi, un parametro di vitale importanza per tutti i componenti elettronici e, soprattutto, per quelli che per la loro caratteristica funzionale sono caratterizzati da dissipazioni elevate e soggetti, quindi, se non opportunamente difesi, a soffrire per le elevate temperature a cui sarebbero costretti ad operare.

I package per applicazioni di potenza

Questo mondo, quellop delle applicazioni di potenza, vede come componenti più presenti IGBT, MOSFET, IPM (Intelligent Power Module), e non solo, che sono tipicamente componenti in grado di gestire correnti e/o tensioni particolarmente elevate. Nel fare questo, non essendo componenti ideali – con resistenza zero quando in conduzione o con capacità di passare da uno stato ad un altro in tempi nulli – al proprio interno generano energia termica. Per esempio, un MOSFET in conduzione presenta una resistenza, RDSon, che nei dispositivi più moderni può essere anche di poche decine di milliohm che se fossero attraversati da una corrente di qualche decina di ampere causerebbe una dissipazione da pochi a qualche centinaio di milliwatt. Se questa energia termica non venisse opportunamente dissipata (dispersa), porterebbe ad un innalzamento della temperatura fino ai limiti di rottura del dispositivo. Questi package – vedi figura 2 con alcuni esempi – mostrano tipicamente nella parte inferiore una superficie metallica (thermopad o, in gergo, ‘slug’) che serve per portare più facilmente il calore fuori dal componente. Ma questa superficie, essendo componenti per montaggio superficiale, è a contatto con il circuito stampato a cui è saldato. Questo rende il PCB come primo mezzo e ponte per far transitare l’energia termica verso una superficie che possa poi consentirne la dispersione.

La resistenza termica

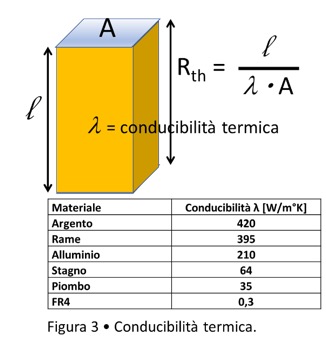

La resistenza termica Rth di un generico parallelepipedo di materiale avente conducibilità l è direttamente proporzionale alla lunghezza l che deve percorrere il calore e inversamente proporzionale alla conducibilità e all’area. Per ridurre il valore di Rth sono possibili tre strade: aumentare l’area A attraverso cui si incanala il calore, aumentare la conducibilità termica l o diminuire la lunghezza del percorso che il calore deve percorrere. Nella tecnologia moderna, dove la miniaturizzazione detta le regole, diventa però impossibile aumentare l’area di dispersione che invece si va via via riducendo. Non resta quindi che operare sugli altri due parametri: aumentare la conducibilità e/o ridurre la lunghezza del percorso che il calore deve superare.

Nella tabellina che accompagna figura 3 è riportata la conducibilità termica di alcuni dei metalli, tipicamente usati in elettronica, e il materiale classico con cui vengono realizzati i circuiti stampati, l’FR4 o vetronite.

PCB e conduzione del calore

Il materiale canonico con cui vengono realizzati i circuiti stampati, l’FR4 o vetronite, ha però una conducibilità termica molto ridotta: 0,3 W/m°K e questo è in generale vero per tutti i supporti usati nella realizzazione di PCB.

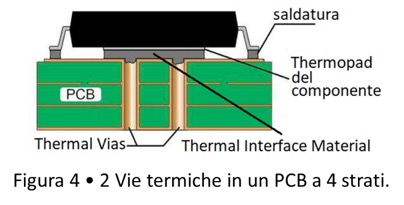

Ma i produttori di PCB, maestri nel maneggiare il rame, che funge da conduttore per i segnali elettrici tra i diversi componenti e che gode di una eccellente conducibilità termica, hanno pensato di realizzare delle vie ad alta conducibilità (quella del rame) che potessero fungere da vie di fuga – thermal vias o vie termiche - attraverso il materiale del circuito stampato. Figura 3 mostra tre vie termiche in un PCB a 4 strati. Sono fori realizzati meccanicamente la cui superficie interna viene metallizzata con una deposizione di rame. Devono venire idealmente piazzate sotto il componente e sono realizzate esclusivamente per condurre il calore e non i segnali elettrici. Ma ci sono diversi parametri che vanno studiati per una realizzazione che risponda in modo efficiente al loro obiettivo: il diametro del foro e lo spessore della metallizzazione, il numero delle vias e la distanza tra gli assi delle stesse, se sono riempite di materiale e quale è il migliore per la conducibilità.Fineline con i propri esperti può suggerire le soluzioni ideali tenendo anche in conto i costi delle diverse soluzioni.

Ma non solo thermal vias

Le vie termiche sono solo una delle tante soluzioni ai problemi di dissipazione che si incontrano avendo a che fare con componenti particolarmente dissipativi:

- Heavy copper technology; piste di rame da 70 a 400 µm,

- Inserti metallici a pressione,

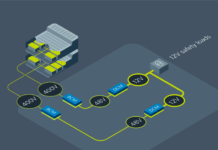

- Metal Core Printed Circuit Board (MCPCB) o Insulated Metal Substrate (IMS).

Fineline può offrire completo supporto nel trovare la soluzione corretta e più conveniente per risolvere tutti i problemi che nascono nell’utilizzare componenti di potenza sui circuiti stampati che svilupperanno per Voi.