Poiché le auto continuano a essere dotate di un numero sempre crescente di sistemi elettronici volti a migliorare la sicurezza, il comfort, l’efficienza e le prestazioni oltre a ridurre al minimo le dannose emissioni di scarico, non sorprende che richiedano soluzioni di alimentazione elettrica di dimensioni inferiori e con livelli di potenza drasticamente maggiori. Inoltre, a causa della proliferazione di sistemi più sensibili all’interferenza elettromagnetica nel veicolo, è importantissimo ridurre le emissioni generate da alimentatori a commutazione; si deve quindi far fronte a problemi aggiuntivi nella progettazione dei circuiti integrati di tali regolatori. Secondo Strategy Analytics, “si prevede che la richiesta di dispositivi a semiconduttori adatti crescerà a un tasso annuo medio composto del 5% nei prossimi sette anni e il valore totale del mercato sarà di oltre 41 miliardi di dollari entro il 2021 rispetto a 28,9 miliardi nel 2014”. Lo studio condotto da Strategy Analytics afferma pure che la richiesta di microcontrollori e dispositivi a semiconduttori di alimentazione sarà alla base di oltre il 40% delle entrate. Le previsioni di Strategy Analytics sull’aumento della percentuale di sistemi elettronici presenti nelle auto sono in larga parte espresse in forma quantitativa, ma più interessante è il ruolo prevalente svolto dai circuiti integrati di alimentazione in questa crescita. I progetti di tali nuovi circuiti integrati devono offrire:

- prestazioni elevate in un ampio intervallo di tensioni, compresa la gestione di transitori a livelli maggiori di 36 V;

- livello ultrabasso delle emissioni dovute a interferenza elettromagnetica;

- la massima efficienza possibile, per ridurre al minimo i problemi di natura termica e ottimizzare l’autonomia della batteria;

- ingombro minimo, il che richiede densità di potenza altissime con frequenze di commutazione pari ad almeno 2 MHz per prevenire il rumore di commutazione nella banda radio Am;

- corrente a riposo ultrabassa (<10µA) per rendere possibili sistemi “always-On”, come sistemi di sicurezza, di controllo ambientale e di infotainment che devono rimanere inseriti senza scaricare la batteria del veicolo quando si spegne il motore (l’alternatore).

L’obiettivo finale nell’ottenere livelli prestazionali superiori dei circuiti integrati di alimentazione è quello di consentire la progettazione di un numero sempre maggiore di sistemi elettronici, sempre più complessi. Le applicazioni che danno impulso a questa crescita possono essere individuate in ogni parte del veicolo. Per esempio, nuovi sistemi di sicurezza: monitoraggio della corsia, controllo di sicurezza adattativo, funzionamento automatico degli indicatori di svolta e dell’attenuazione dei fari; i sistemi di infotainment (telematica), che continuano a evolversi e riuniscono ancora più funzionalità in uno spazio già ridotto, devono supportare un numero sempre crescente di applicazioni cloud; sistemi avanzati di gestione del motore, con l’implementazione di circuiti di avvio/arresto, circuiti di controllo del motore e trasmissioni che impiegano molteplici circuiti elettronici, oltre a sistemi di gestione del telaio e della catena cinematica pensati per migliorare simultaneamente le prestazioni, la sicurezza e il comfort. Dieci anni fa, questi sistemi erano presenti solo in auto di lusso, ma adesso sono usuali nei modelli di qualsiasi produttore, accelerando ulteriormente la crescita dei circuiti integrati di alimentazione nel settore automotive. La Fig. 1 che segue mostra la miriade di sistemi elettronici normalmente presenti nelle auto moderne.

Transitori nei sistemi automobilistici

Sebbene la tensione nominale del bus della batteria di un’auto sia pari a 12 V, varia da 9 a 16 V in funzione dei periodi di tempo in cui l’alternatore la sta caricando. Inoltre, la tensione di una batteria al piombo-acido varia in modo notevole durante condizioni temporanee: può diminuire sino a 3,5 V durante un avviamento a freddo e in situazioni di avvio-arresto, mentre può aumentare sino a raggiungere 36 V in caso di scollegamento del carico. Quindi, i circuiti integrati di alimentazione devono essere in grado di regolare con precisione un’uscita in un intervallo di ampie variazioni delle tensioni d’ingresso. La notevole variazione transitoria della tensione in situazioni di avviamento a freddo o avvio-arresto e di scollegamento del carico per una batteria al piombo-acido è illustrata nella Fig. 2. Si noti che l’appropriato circuito integrato di alimentazione (l’LT8640 in questo caso) regola con precisione l’uscita a 3,3 V in entrambe queste situazioni.

Funzionamento con bassi livelli di Emi

Poiché l’ambiente elettrico di un veicolo è intrinsecamente rumoroso, con molte applicazioni sensibili all’interferenza elettromagnetica, è essenziale che i regolatori a commutazione non aggravino i problemi ad essa correlati. Poiché un regolatore a commutazione è in genere il primo componente attivo del bus della potenza d’ingresso, indipendentemente dai convertitori a valle, influisce notevolmente sulle loro prestazioni correlate all’interferenza elettromagnetica, che quindi va assolutamente ridotta al minimo. Finora, la soluzione consisteva nell’impiegare un contenitore di schermatura dall’interferenza elettromagnetica, ma ciò aggiunge costi significativi, aumenta notevolmente l’ingombro e complica la gestione termica, i test e la fabbricabilità. Un’altra possibile soluzione, applicabile al circuito integrato di gestione della potenza, consiste nel rallentare i fronti di commutazione del Mosfet interno, il che però comporta l’effetto indesiderato di ridurre l’efficienza e aumentare il tempo minimo allo stato di attivazione, compromettendo così la capacità del circuito integrato di funzionare a bassi duty cycle a frequenze di commutazione uguali o maggiori di 2 MHz; poiché si desidera ottenere sia efficienza elevata che ingombro ridotto, non si tratta di una soluzione attuabile. Fortunatamente, sono stati progettati alcuni circuiti integrati di alimentazione unici che consentono simultaneamente elevate frequenze di commutazione, altissime efficienze e bassi tempi minimi nello stato di attivazione. In genere questi dispositivi offrono sia oltre 20 dB di riduzione delle emissioni da interferenza elettromagnetica sia frequenze di commutazione pari ad almeno 2 MHz ed efficienza del 95%; alcuni presentano anche la funzionalità di espansione di spettro, che può ridurre tali emissioni di altri 10dB. Questi risultati sono ottenibili senza bisogno di ulteriori componenti né di schermatura e rappresentano quindi un’innovazione significativa nella progettazione dei regolatori a commutazione.

Funzionamento ad alta efficienza

Il funzionamento ad alta efficienza dei circuiti integrati di gestione della potenza in applicazioni automotive è importante per due motivi fondamentali. Anzitutto, quanto più efficiente è la conversione della potenza, tanto minore è la quantità di energia sprecata sotto forma di calore. Poiché il calore è il nemico dell’affidabilità a lungo termine di qualsiasi sistema elettronico, deve essere gestito efficacemente, il che in genere richiede dissipatori; questi rendono la soluzione complessiva più complessa, ingombrante e costosa. In secondo luogo, qualsiasi parte dell’energia elettrica sprecata nei veicoli elettrici o ibridi ne riduce direttamente l’autonomia. Fino a poco tempo fa, i circuiti integrati monolitici ad alta tensione di gestione della potenza e i raddrizzatori sincroni ad alta efficienza erano mutuamente esclusivi poiché i necessari processi di fabbricazione non potevano supportare entrambi i tipi di progetto. Da sempre, le soluzioni con la massima efficienza sono state offerte da controller ad alta tensione che utilizzavano Mosfet esterni per il raddrizzamento sincrono; tuttavia, queste configurazioni sono relativamente complesse e ingombranti per applicazioni a potenze inferiori a 25 W rispetto a una soluzione alternativa basata su circuiti monolitici. Fortunatamente, ora sono disponibili sul mercato nuovi circuiti integrati di gestione della potenza che offrono sia alta tensione che alta efficienza grazie al raddrizzamento sincrono interno.

Circuiti di conversione della potenza più compatti

Esistono vari modi per ridurre le dimensioni dei circuiti di conversione della potenza. In genere, i componenti più grandi del circuito non sono quelli integrati, ma gli induttori e i condensatori esterni, le cui dimensioni possono essere ridotte drasticamente (di circa un quarto) aumentando la frequenza di commutazione del circuito integrato di alimentazione da 400 kHz a 2 MHz; ma per ottenere questo risultato in modo efficace, il circuito deve assicurare alta efficienza a frequenze maggiori, e ciò finora non era attuabile. Ma impiegando nuovi processi e tecniche di progettazione, sono stati sviluppati circuiti integrati di alimentazione sincroni che offrono efficienza superiore al 95% e frequenza di commutazione pari a 2 MHz. Il funzionamento ad alta efficienza riduce al minimo l’attenuazione della potenza, eliminando la necessità di dissipatori termici, e ha l’ulteriore vantaggio di prevenire il rumore di commutazione nella banda di frequenza Am.

Corrente di alimentazione ultrabassa

Molti sottosistemi elettronici devono funzionare in modalità di stand-by oppure “keep alive”, assorbendo una corrente a riposo minima a una tensione regolata mentre si trovano in uno di tali stati. Questi circuiti sono presenti nella maggior parte dei sistemi di alimentazione elettronici di navigazione, protezione dei passeggeri, sicurezza e gestione del motore. Inoltre, ciascuno di essi può essere dotato di numerosi microprocessori e microcontrollori. La maggior parte delle auto di lusso incorpora oltre 150 di tali processori di segnali digitali e circa il 20% di questi richiede la modalità di funzionamento “always-on”. In questi sistemi, i circuiti integrati di conversione della potenza devono funzionare in due modalità diverse. Anzitutto, quando il veicolo è in funzione, i circuiti di conversione della potenza che alimentano questi Dsp in genere funzionano alla massima corrente applicata dalla batteria e dall’impianto di carica; ma quando il sistema di accensione del veicolo è disinserito, i microprocessori di questi sistemi devono rimanere in funzione in modo tale che i loro circuiti integrati di alimentazione applichino una tensione costante mentre assorbono una corrente minima dalla batteria. Poiché oltre 30 di questi processori “always-on” possono essere simultaneamente in funzione, alla batteria viene richiesto di erogare una potenza significativa anche mentre il sistema di accensione è disinserito. Complessivamente, possono essere necessarie centinaia di milliampere per alimentare questi processori “always-on”, per cui la batteria potrebbe scaricarsi completamente nell’arco di alcuni giorni. Quindi, la corrente a riposo di questi circuiti integrati di alimentazione deve essere ridotta drasticamente per preservare la durata della batteria senza aumentare né le dimensioni né la complessità dei sistemi elettronici. Fino a poco tempo fa, il requisito di funzionamento ad alta tensione d’ingresso e quello di bassa corrente a riposo erano parametri mutuamente esclusivi per un convertitore Cc/Cc. Circa dieci anni fa, numerose case automobilistiche hanno specificato una corrente a riposo <100µA per ciascun convertitore Cc/CCc “always-on”, ma attualmente si preferisce una corrente inferiore a 10 µA. Fortunatamente, è ora disponibile una nuova generazione di circuiti integrati di alimentazione che offre correnti a riposo minori di 2,5 µA nella modalità di stand-by.

Nuove soluzioni alternative

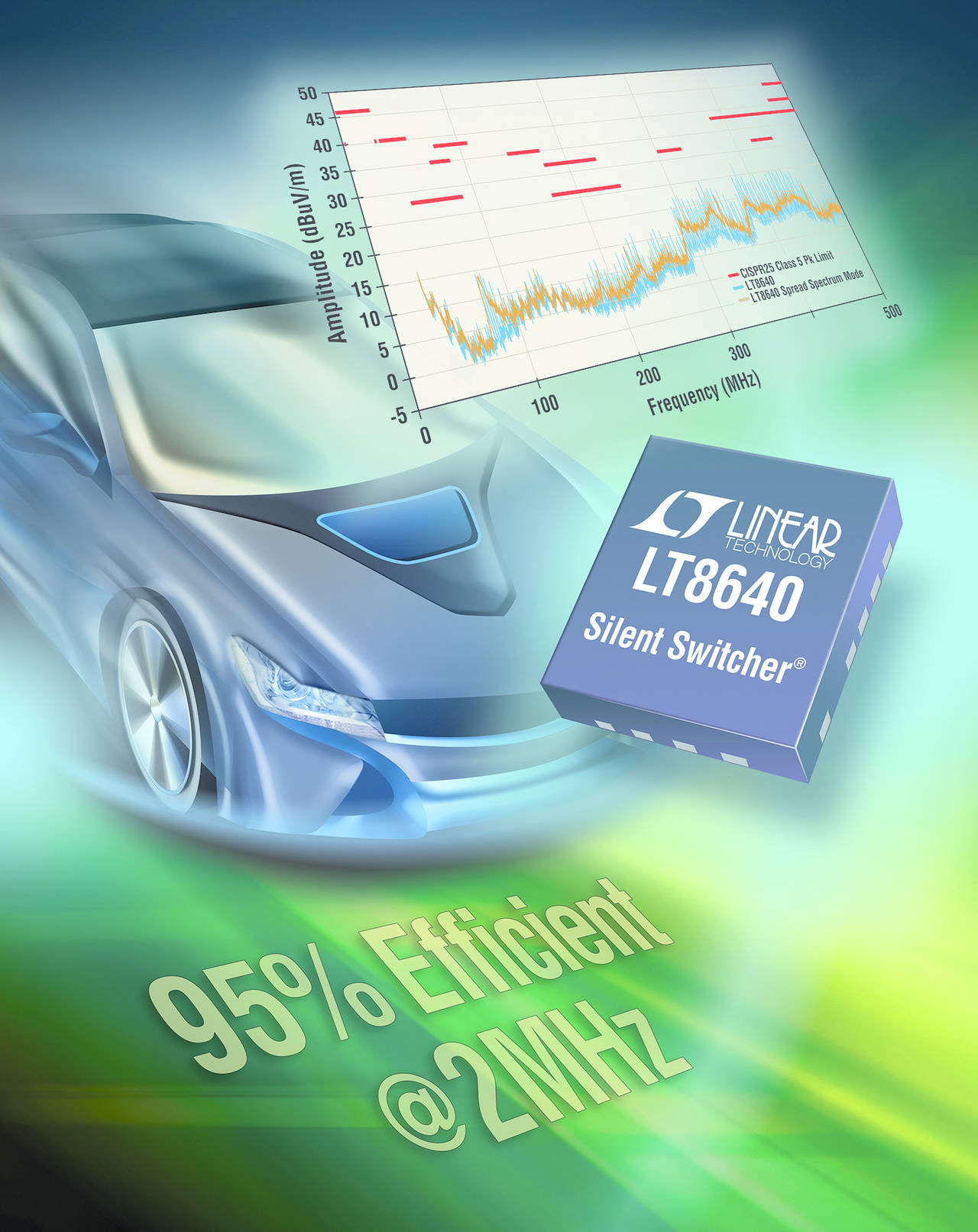

Finora, non esisteva un modo sicuro per garantire la possibilità di sopprimere l’interferenza elettromagnetica e soddisfare i requisiti di efficienza selezionando appropriatamente il circuito integrato di alimentazione. Ora invece ciò è possibile grazie al regolatore LT8640 Silent Switcher di Linear Technology, il secondo dispositivo di una famiglia di regolatori buck sincroni ad alta tensione Silent Switcher. Si tratta di un regolatore a commutazione in discesa sincrono in grado di funzionare a tensione e corrente d’ingresso pari a 42 V e 5 A (corrente continua con 7 A di picco). Come mostra la Fig. 3, il livello di emissioni dovute all’interferenza elettromagnetica è da 10dB a 30dB inferiore ai limiti di picco Cisper 25, Classe 5 per il settore automotive senza che sia attivata la funzionalità di espansione di spettro, che riduce questi livelli di altri 5 dB – 10 dB nella banda di frequenza più cruciale per le auto. Questa combinazione riduce le emissioni dovute all’interferenza elettromagnetica di oltre 25 dB rispetto agli attuali regolatori a commutazione più avanzati. Il regolatore LT8640 rappresentato nel grafico qui sotto commutava a 2 MHz con corrente di carico pari a 4 A e non si è resa necessaria alcuna schermatura esterna contro l’interferenza elettromagnetica.

Lo schema circuitale dell’LT8640 è illustrato in Fig. 4. Il raddrizzamento sincrono elimina la necessità di diodi esterni, migliorando l’efficienza e riducendo l’ingombro. In questa particolare configurazione, la frequenza di commutazione è pari a 1MHz mediante un induttore da 3,3 µH; ne consegue un’efficienza del 96%. Tuttavia, come mostra la Fig. 5, facendo funzionare l’LT8640 a 2 MHz si evita qualsiasi problema di interferenza relativo alla banda radio Am e risulta possibile usare un induttore più piccolo - da 2, 2µH - pur mantenendo l’efficienza al 95%. Il regolatore LT8640 impiega una configurazione esclusiva, che riduce al minimo l’attenuazione da commutazione, consentendogli di offrire questa elevata efficienza a frequenze di commutazione uguali o maggiori di 2 MHz.