Grazie a significativi sviluppi tecnologici, i più avanzati sistemi di test a sonde mobili hanno raggiunto delle prestazioni meccaniche incredibili e, in abbinamento con la gamma importante di risorse di test e misura di cui dispongono, sono in grado di fornire una soluzione di test per vincere le varie sfide, raggiungendo il 100% della copertura.

La diffusione dell’elettronica ormai utilizzata in vasta scala in ogni tipo di prodotto presenta delle sfide importanti per i fabbricanti di schede elettroniche, in termini di tecnologia di processo, di materiali, di cambiamenti veloci dei prodotti e di variabilità dei lotti da produrre, solo per fare alcuni esempi.

Ne consegue che si trovano ad affrontare le stesse sfide anche nella fase di collaudo delle schede prodotte. Spesso si presenta la necessità di testare schede densamente popolate su entrambi i lati, con i punti di test ad accesso limitato o addirittura assenti, con componenti da programmare e anche particolari, come i LED, che richiedono il test sia elettrico che ottico funzionale, il tutto indipendentemente dalle dimensioni di schede e componenti.

Considerando i livelli hardware e software raggiunti oggigiorno, la tecnologia di test a sonde mobili va vista sotto un aspetto olistico, dove le prestazioni del tutto sono superiori alla somma delle singole componenti. Flessibilità, ottimo grado di copertura e velocità di test sono tre ottime ragioni per approdare a questa filosofia di test, perché ne fanno un investimento aziendalmente strategico con risvolti economico-produttivi estremamente vantaggiosi. Inoltre Il test a sonde mobili ha l’enorme vantaggio di non necessitare di fixture, che vuol dire non dover predisporre attrezzature extra e tantomeno individuare uno spazio dove riporle: un insieme di costi e di problemi risparmiati.

Gli sviluppi tecnologici

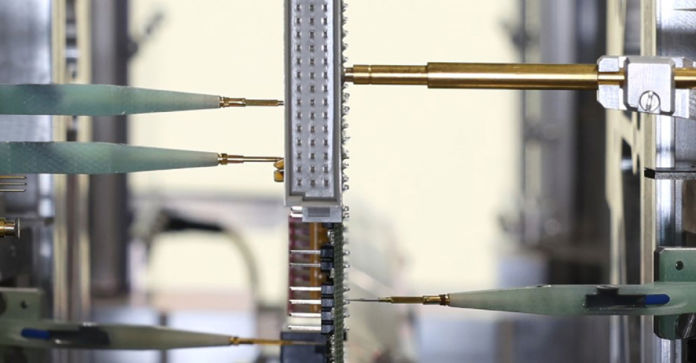

La possibilità di eseguire il test completo contemporaneamente su entrambi i lati della scheda, è ormai un requisito indispensabile. La flessibilità è caratterizzata in primis dall’avere un numero di teste adeguato a supportare le numerose funzioni di cui il sistema è dotato, equamente distribuite su entrambi i lati della scheda (top e bottom), che è sempre più frequentemente posizionata in senso verticale. La posizione verticale della scheda comporta numerosi vantaggi, tra i quali una stabilità intrinseca durante il test e un’architettura fisica del sistema ottimizzata nelle dimensioni (small footprint) che permette di risparmiare spazio.

Il collocamento degli strumenti di misura direttamente all'interno di ciascuna testa permette di velocizzare l’esecuzione dei test, di eliminare eventuali disturbi e di migliorare la precisione di misura e le prestazioni in generale. Bisogna sottolineare inoltre che l’aggiunta delle prestazioni più avanzate significa che, oltre ai tradizionali test ICT, si possano eseguire anche test funzionali, Boundary Scan e fare la programmazione dei componenti sulle schede che lo richiedono.

La velocità di test è fondamentale quanto le precedenti caratteristiche, e non potrebbe essere altrimenti, perché un test lento costituisce un collo di bottiglia sulla linea in quanto ne abbassa la produttività. Nel caso del collaudo a sonde mobili, la velocità non va considerata solo relativamente esecuzione del test, ma anche sotto l’aspetto “logistico”. Il tester flying probe non richiede un attrezzaggio ed è velocemente programmabile semplicemente tramite l’importazione dei dati CAD. Se nel passato questi tester erano per lo più orientati alla prototipazione, oggi appartengono a tutti gli effetti anche al mondo della produzione industriale dei medi e grandi volumi, non soltanto per le loro elevate prestazioni in termini di velocità di collaudo (come già accennato), ma anche in virtù di un nuovo concetto di test: il test distribuito.

Il test distribuito

Il concetto di test distribuito, applicato alla soluzione flying probe, si basa sull'integrazione di più sistemi in una linea, di solito automatizzata, ciascuno dedicato ad eseguire una parte dell'applicazione richiesta dalle specifiche di collaudo del prodotto.

L’approccio modulare semplifica la specializzazione del sistema in base alla tipologia di test da eseguire per un prodotto specifico, permette l’ottimizzazione dei tempi del processo di test e la riduzione dei costi. l tempo e l’attrezzaggio necessari per il cambio di codice prodotto sono praticamente ridotti a zero, nella maggior parte dei casi.

Non è difficile capire quanto tutto questo concorra nel velocizzare il time-to-market e aiuti a conseguire risultati immediati, tanto nel test dei prototipi, quanto in produzione. Il tutto ne fa uno strumento strategico per produrre utili e, non ultimo, per dare un ritorno dell’investimento in tempi brevi.

Il test funzionale è a tutti gli effetti parte integrante del processo e non può prescindere dall’alimentare la scheda. Le sonde di ultima generazione possono portare l’alimentazione direttamente sulla scheda mentre i comandi software dedicati permettono la commutazione tra lo stato di misura (o stimolo) e l’erogazione di un valore di corrente programmata.

Oggi molto spesso le schede elettroniche comprendono anche dei componenti Boundary scan: i sistemi flying probe più avanzati offrono la possibilità di specializzare una delle sonde mobili con un tool a più canali che ne estenda la capacità di contatto, senza l’aggiunta di cavi esterni. Da qui all’integrazione della capacità di programmazione on-board, il passo è breve.

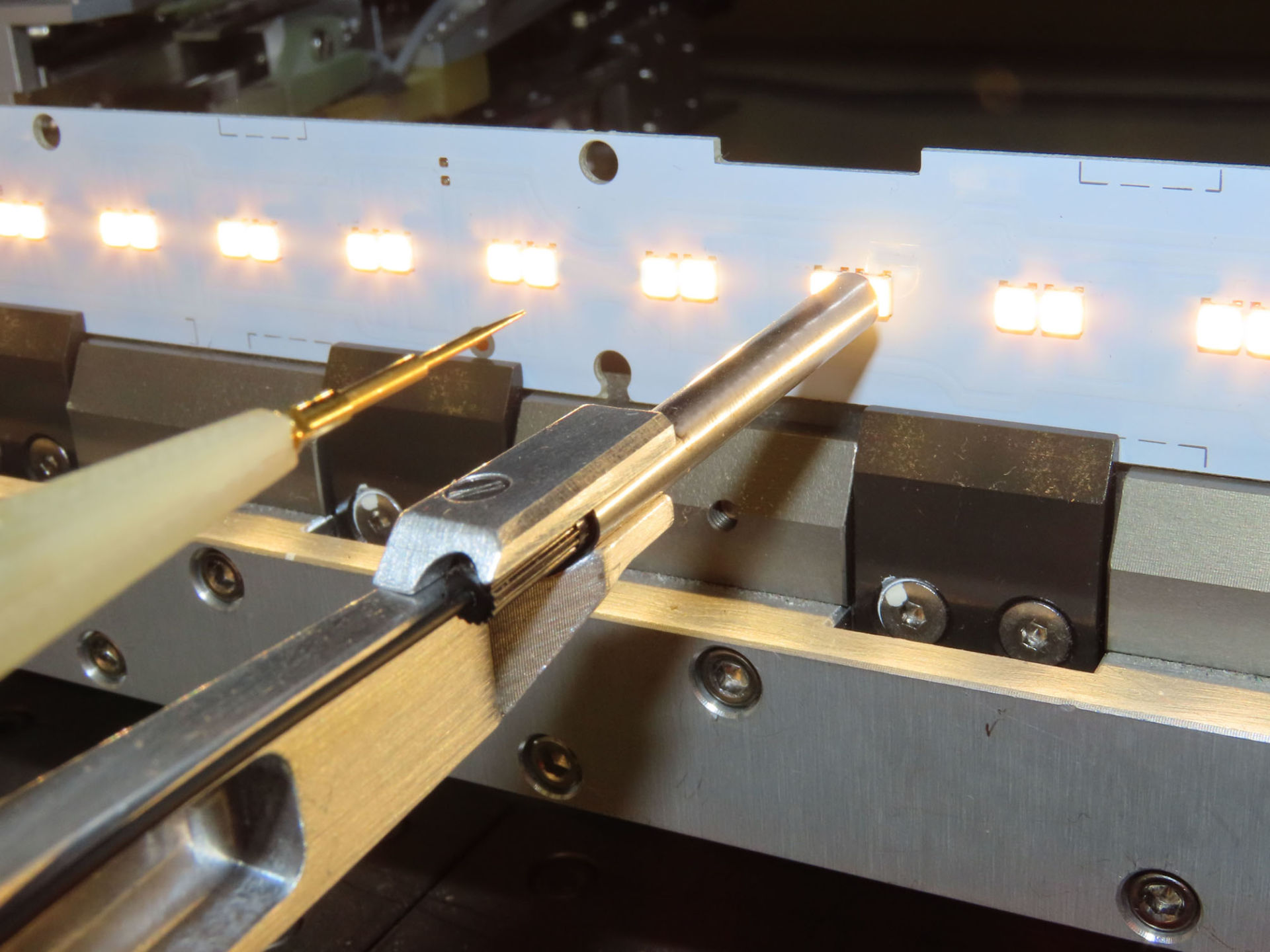

La piattaforma dei moderni sistemi a sonde mobili include anche la possibilità di eseguire varie tipologie di test sui LED montati sulla scheda. Tra questi test abbiamo RGB, saturazione e intensità, realizzati attraverso l’aggiunta di sensori specializzati e spettrometri LED che sono gli strumenti più comunemente utilizzati per questo tipo di collaudo.

Le prestazioni che garantiscono la precisione di posizionamento delle sonde sono diventate sempre più importanti per affrontare la crescente miniaturizzazione dei circuiti da testare.

Una prestazione fondamentale per aumentare la precisione di contatto delle flying probe è la misura, tramite laser, delle eventuali deformazioni della scheda, questo permette di calcolare la conseguente compensazione di posizionamento dell’asse Z.

Questa prestazione misura anche l’altezza dei componenti, un dato essenziale per ottimizzare i percorsi di test e verificare la presenza/assenza del componente stesso.

Il controllo in tempo reale della pressione esercitata dalle sonde sui i punti di test è fondamentale per evitare il danneggiamento di scheda e componenti, i più avanzati sistemi flying probe hanno la capacità di rilevare la pressione di contatto della sonda, raccogliendo, per ogni test point, la forza applicata durante il test.

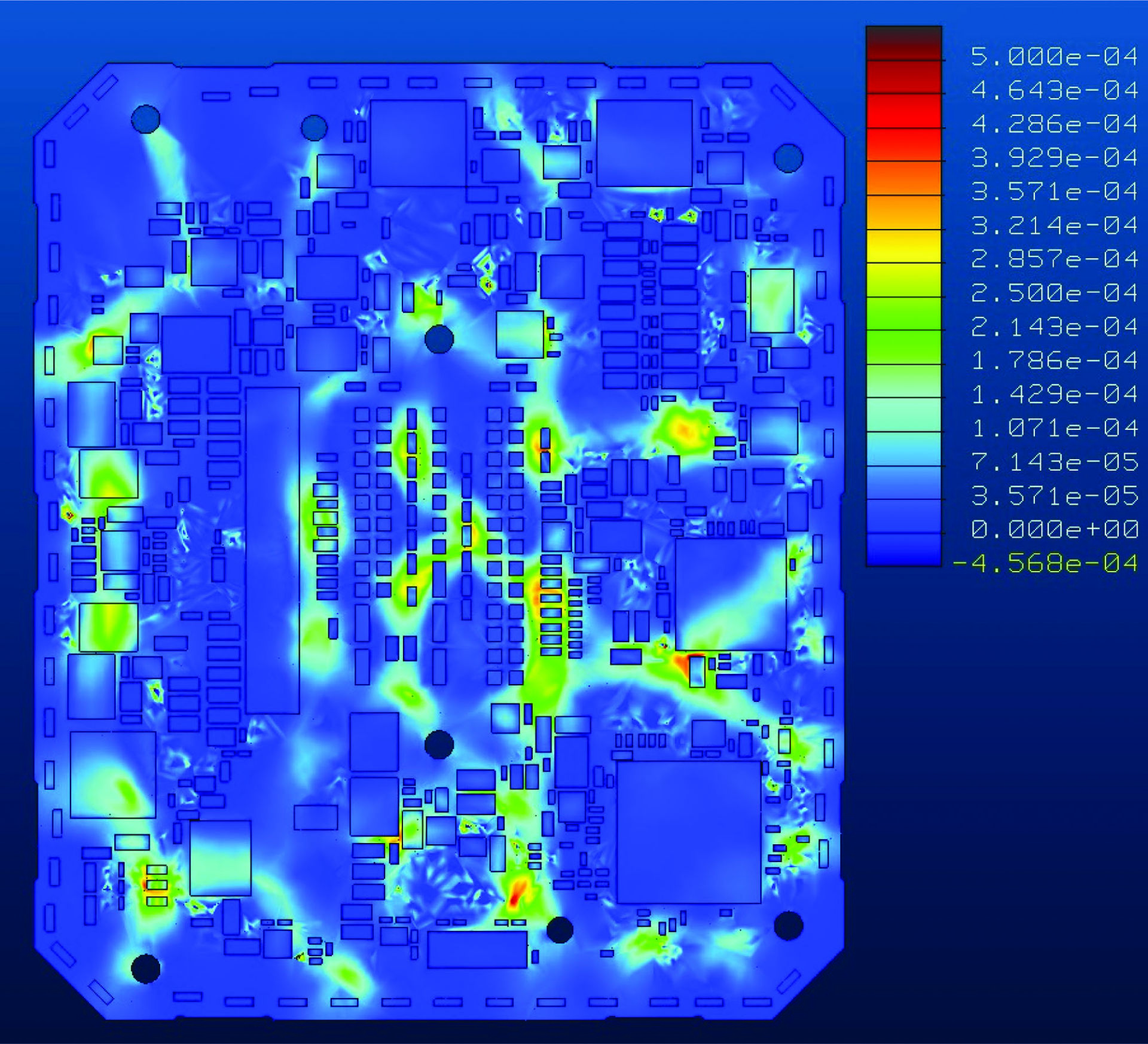

L’insieme delle misure della forza sui vari punti consente di generare mappe topografiche della pressione esercitata sul dispositivo in prova, fornendo un ulteriore elemento di tracciabilità della qualità del processo. Questo è particolarmente importante quando si tratta di delicate schede ceramiche e sui wafer, così come sui PCBA per applicazioni di avionica e satellitari, dove delicatezza di contatto e tracciabilità sono un must.

La potenza del software

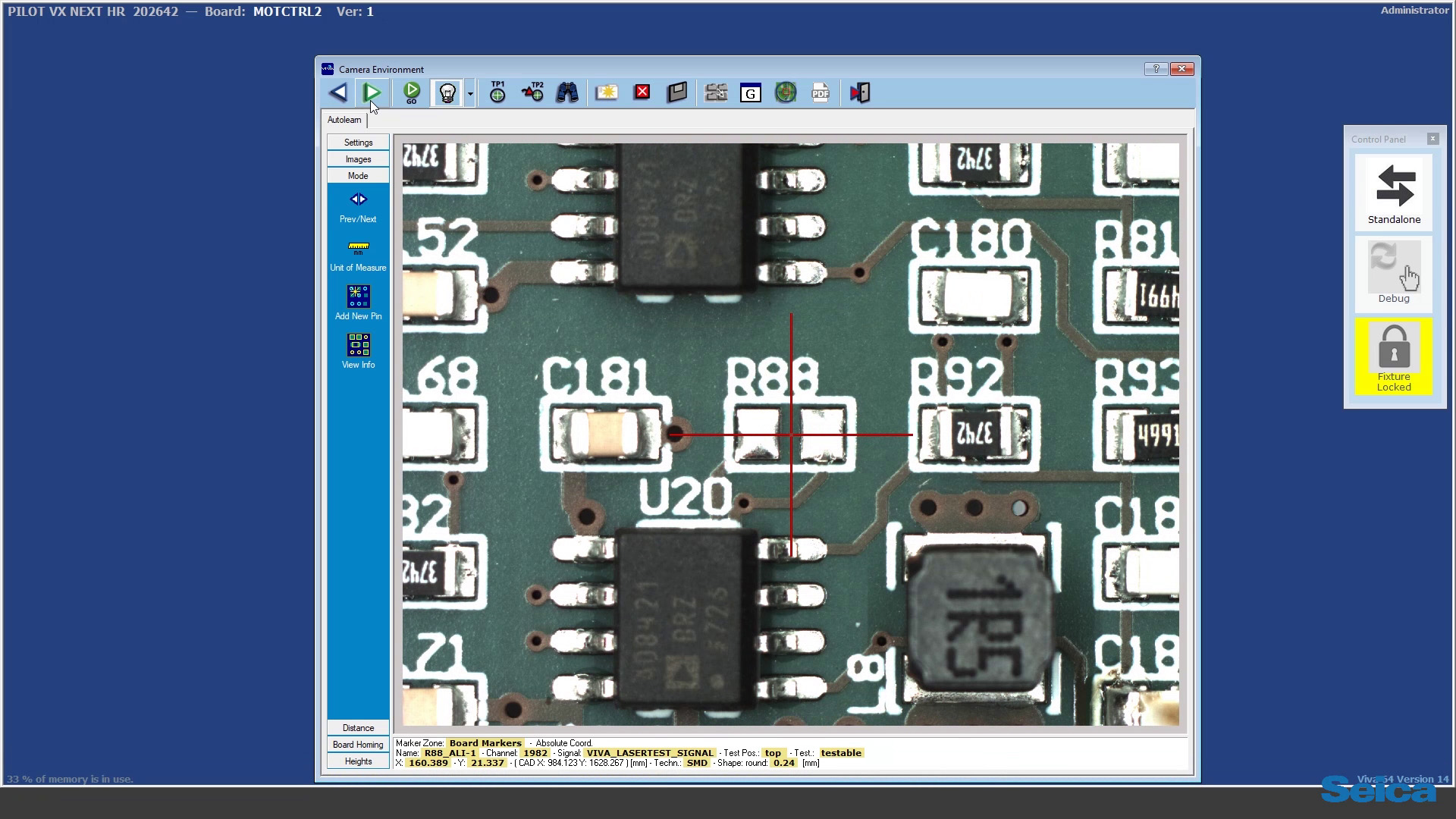

Al termine della validazione del progetto, utilizzando le risorse della piattaforma software e i dati CAD provenienti dalla progettazione, il software di un sistema a sonde mobili moderno permette la generazione automatica di un programma completo di test, un processo che deve essere snello e veloce per ridurre al minimo i tempi di configurazione per i test dei prototipi, delle pre-serie e di produzione.

La gestione ottimizzata del software consente la parallelizzazione di diversi tipi di test, risparmiando prezioso tempo operativo. Può inoltre includere la funzionalità di analisi intelligente che, utilizzando un insieme di algoritmi basati sui principi dell'intelligenza artificiale, ottimizza ulteriormente il flusso di test in fase di esecuzione, mantenendo così inalterati gli obiettivi di copertura.

La piena compatibilità con la fabbrica intelligente è ormai in requisito fondamentale e la piattaforma software di un sistema a sonde mobili avanzata è in grado di fornire un'integrazione intelligente con tutti gli aspetti dei processi produttivi del cliente (raccolta dati, tracciabilità, interazione con MES, operazioni di riparazione). La piattaforma può includere a bordo macchina soluzioni di industrial management per il monitoraggio remoto dei consumi di corrente e di tensione, per la verifica dello stato della rete di alimentazione e del livello di temperatura, per lo stato degli indicatori luminosi e di tutti quei parametri utili ad indicare il corretto funzionamento del test e per fornire (sempre in tempo reale) informazioni relative alla manutenzione predittiva.

La soluzione a portata di mano

Pilot VX è un sistema di test flessibile e configurabile, con un insieme di strumenti tecnologicamente avanzati, in grado di fornire le soluzioni di test richieste dall’enorme diversità che caratterizza l’odierna elettronica ed è diventato fondamentale in molti ambienti di produzione a prescindere dai volumi e dalla complessità delle schede, perché è una risorsa straordinariamente potente, utilizzabile in ogni fase del ciclo di vita del prodotto, dalla progettazione alla prototipazione fino ad arrivare alla produzione.

La sua capacità di fornire un accesso immediato ed estremamente preciso a tutti i punti di test, abbinata a un'ampia suite di strumenti hardware e software di misurazione, consente il test e la validazione di prototipi e pre-serie in modo rapido e con il minimo sforzo tecnico ed economico, senza richiedere operatori con una formazione approfondita e specifica su come generare ed eseguire i programmi di test.

Per questa ragione e per quelle citate in precedenza PILOT VX di SEICA si è imposto come nuovo standard di riferimento in termini di velocità e prestazioni, una soluzione di test completamente automatizzata che rispondere alle preoccupazioni fondamentali dei produttori di schede elettroniche che desiderano ottimizzare i propri investimenti.