L'utilizzo di processori multicore ad alte prestazioni nelle piattaforme di comunicazione e nei server, se da un lato ha contribuito a garantire l'aumento delle prestazioni di elaborazione richiesto, dall'altro ha comportato un corrispondente incremento della densità di potenza. Nel contempo, poichè le tensioni dei core dei processori e dei dispositivi SoC si stanno avvicinando a valori prossimi a 0,6 V (e anche inferiori), i livelli di corrente che circolano sulle schede ha superato le centinaia di ampere. In progetti di questo tipo, la strategia da seguire per la conversione di potenza richiede l'esame di un certo numero di fattori. Non solo è indispensabile garantire un'elevata efficienza, ma anche minimizzare le perdite in ogni stadio del processo. Le prestazioni termiche, inoltre, devono essere ottimizzate al fine di non influenzare l'affidabilità e minimizzare il costo dell'energia richiesta per il raffreddamento ad aria forzata nei data center o negli armadi. I progettisti dei convertitori di potenza hanno esaminato i requisiti relativi alle prestazioni sotto diversi punti di vista. Fin dalla metà degli anni '80, le tecniche di commutazione ad alta frequenza hanno contribuito in modo determinante al miglioramento della densità di potenza e dell'efficienza e consentito lo sviluppo di convertitori modulari in formato brick. Grazie ai convertitori modulari i progettisti di schede hanno potuto beneficiare di una maggiore libertà, non disgiunta da una notevole semplicità d'uso. In tempi più recenti, l'abbinamento con il controllo digitale ha garantito ulteriori miglioramenti in termini sia di flessibilità sia di densità.

Il package intelligente

Un aspetto del processo di design di una soluzione di potenza ad alta densità spesso sottovalutato è il package utilizzato per il modulo. Un utilizzo "intelligente" del package può contribuire a migliorare sensibilmente affidabilità e prestazioni. Differenze anche apparentemente trascurabili nel progetto del package possono tradursi in un minor numero di guasti e in un aumento della densità di potenza. Il packaging dei circuiti integrati e dei moduli Mcm (Multi-chip module) è evoluto di pari passo con il livello di integrazione al fine di soddisfare la crescente richiesta di aumento della densità nei sistemi elettronici. L'incremento della densità comporta un aumento del numero di I/O richiesto. Questa tendenza ha influenzato, negli anni '90, il package dei tradizionali circuiti integrati e dei moduli Mcm, che prevedeva l'utilizzo dei pin posizionati lungo il perimetro del modulo. L'assemblaggio a montaggio superficiale, affermatosi verso la fine degli anni '80, ha messo a disposizione la tecnologia necessaria per aumentare la densità di I/O e le prestazioni elettriche. La tecnologia a montaggio superficiale prevede la deposizione di pasta saldante sulla scheda Pcb e il montaggio dei componenti su questa pasta prima del trasferimento all'unità di saldatura a riflusso. L'apparecchiatura per la saldatura a riflusso riscalda la lega di saldatura fino al punto di fusione, consentendone la formazione attorno ai pin prima del processo di ri-solidificazione che dà vita a un giunto stabile. La tecnologia a montaggio superficiale è compatibile con l'assemblaggio automatizzato, consentendo un montaggio accurato di componenti con spaziatura tra i pin molto ridotta. I produttori hanno sfruttato questi vantaggi in termini di accuratezza di posizionamento per aumentare la densità di I/O adottando il package Pga (Pin grid array). In questo tipo di package le connessioni non sono disposte solamente lungo il perimetro ma coprono, del tutto o in parte, la superficie inferiore del package. Con un package di questo tipo, comunque, non è stato possibile soddisfare la richiesta di ulteriori miglioramenti della densità di I/O. Se resi più sottili per ridurre la spaziatura, i pin diventano troppo fragili per garantire un'elevata resa in fase di assemblaggio durante la produzione.

Ball grid array e Land-grid array

Per risolvere il problema dei package Pga è si è pensato in primo luogo di sostituire i pin con sottili sferette di saldatura, di diametro pari a circa 50 µm, fissate sulla parte posteriore del package. In fase di produzione di un package di questo tipo, denominato Bga (Ball grid array), è posizionato sulla scheda Pcb le cui piazzole di rame sono disposte in una configurazione che corrisponde alla matrice delle sferette di saldatura. Durante il processo di riflusso, le sferette di saldatura iniziano a fondere ma la tensione superficiale aiuta la lega saldante fusa a mantenere la corretta separazione e il giusto allineamento del package finché la saldatura si raffredda e si solidifica. Un vantaggio chiave dei package Bga rispetto ai package dotati di pin è la riduzione della resistenza termica complessiva. Il calore generato dal modulo può fluire più facilmente verso la scheda Pcb. Un ulteriore vantaggio è rappresentato dal ridotto valore dell'induttanza: il conduttore è più corto rispetto a quello di una connessione basata su pin. Ciò si traduce in un miglioramento delle prestazioni elettriche rispetto a quello dei dispositivi dotati di conduttori, specialmente in presenza di correnti di forte intensità e variabili rapidamente. I package Lga (Land-grid array) garantiscono ulteriori ottimizzazioni, in termini di induttanza e flusso di calore verso la scheda Pcb, rispetto ai package Bga. In un package Lga, infatti non sono presenti le sferette di saldatura. Ciascun collegamento sulla parte posteriore del package è una piazzola piatta. Il package Lga utilizzata la pasta saldante depositata sulla scheda Pcb durante la realizzazione per fornire la necessaria connessione per la saldatura al posto delle sferette di saldatura. La pasta saldante presente sulla scheda Pcb fonde in fase di riflusso per creare la connessione saldata con modulo. Grazie alla rimozione delle sferette di saldatura, un package Lga montato sulla scheda si trova a una distanza più ravvicinata rispetto a quest'ultima. Ciò comporta un aumento della conducibilità termica e una riduzione dell'induttanza. Anche se in origine i package Bga e Lga sono stati sviluppati per microprocessori e dispositivi SoC di fascia alta, le loro caratteristiche possono essere sfruttate per migliorare la densità dei moduli di conversione di potenza.

Ottimizzare la conduzione del calore

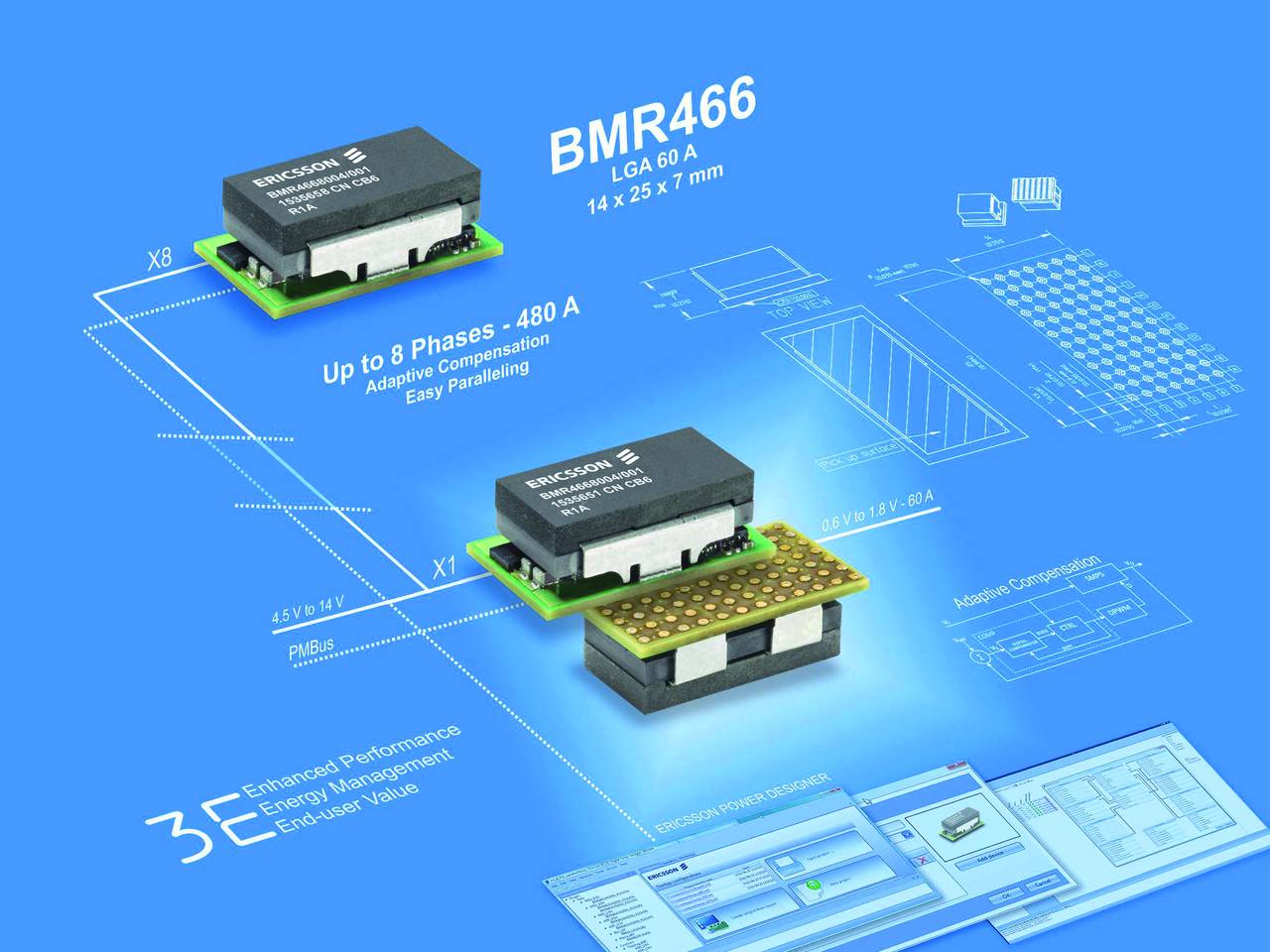

La migliore conduzione del calore attraverso le piazzole verso la scheda madre rappresenta un vantaggio per i convertitori di potenza in quanto permette un raffreddamento più efficiente, in particolar modo nel caso in cui il progetto del modulo sia ottimizzato per l'utilizzo di questo metodo di rimozione del calore. Ericsson, per esempio, ha utilizzato questo approccio nella realizzazione del convertitore Dc/Dc BMR466. I componenti del convertitore di potenza sono progettati per ottimizzare la rimozione del calore mediante conduzione. Il posizionamento interno e i collegamenti dei componenti sono realizzati in modo tale da fornire un contatto ottimizzato dal punto di vista termico. Al raffreddamento contribuisce anche la convezione sulla parte superiore del modulo. Grazie all'ottimizzazione del processo di conduzione per lo smaltimento del calore, i convertitori di potenza possono supportare le elevate densità di corrente tipiche delle odierne piattaforme di elaborazione e di comunicazione. L'elevata densità di I/O dei package Lga permette anche di ottimizzare la compatibilità elettromagnetica. Molteplici connessioni di massa possono essere allocate e intercalate con le piazzole di potenza e di segnale al fine di ridurre l'insorgere di potenziali interferenze rispetto ai progetti che prevedono un'unica piazzola di massa di grandi dimensioni.

L'uso delle connessioni tipiche dei package Lga garantisce ulteriori benefici ai produttori di sistemi. Un modulo Lga è solitamente più robusto rispetto a uno che utilizza le connessioni previste dai package Bga. Le sferette di saldatura presenti sui package di quest'ultimo tipo sono soggette a danni e a distacchi dal package – fatto questo che provoca l'insorgere di difetti nelle connessioni saldate durante la produzione, con conseguente aumento del numero di ri-lavorazioni richieste e degli scarti. In ogni caso un package Lga resta compatibile con i processi di saldatura a riflusso usati nell'assemblaggio dei package Bga in quanto vengono impiegati gli stessi processi di saldatura a riflusso. Un package Lga, inoltre, può essere utilizzato con assemblaggi che prevedono la presenza di piombo oppure lead-free. Un possibile problema collegato all'uso di package Lga al posto dei package Bga è l'affidabilità del giunto di saldatura. I costruttori spesso associano un giunto di saldatura più basso a una minore affidabilità. Ma ciò non è sempre vero. Un fattore chiave è la scelta del materiale di saldatura. I test condotti hanno mostrato che quando sono utilizzate leghe di saldatura Sac (Sn-Ag-Cu ovvero Stagno-Argento-Rame) i risultati ottenuti con i package Lga sono migliori rispetto a quelli di un assemblaggio basato sui package Bga. La ragione di queste migliorie è da ricercare nella microstruttura dei giunti di saldatura dei package Bga e Lga. Un giunto di un package Lga è caratterizzato da un volume inferiore di pasta di saldatura rispetto quello di un giunto di un package Bga. Un minor volume comporta un maggior sottoraffreddamento per il package Lga che si traduce in una solidificazione molto veloce dopo il riflusso rispetto a quanto avviene in un package di tipo Bga. Un processo di solidificazione rapido comporta la formazione di una struttura granulare interlacciata nel giunto di saldatura differente da quella presente nelle sferette di saldatura che sono soggette a fenomeni di ri-formazione più lenti. Le sferette spesso evidenziano una microstruttura che ricorda le grandi "pezze" tipiche di un pallone da spiaggia a causa della formazione di grani di cristallo di grandi dimensioni. Il minor grado di interlacciamento tra i grani di maggiore dimensione che si formano all'interno delle sfere di saldatura si traduce in una diminuzione dell'affidabilità. La struttura interlacciata di un giunto di un package Lga permette di ottenere giunti di saldatura più resistenti, un migliore comportamento a creep (deformazione in funzione del tempo) e un ritardo nel processo di ri-cristallizzazione, tutti fattori che contribuiscono a garantire una maggiore affidabilità successivamente alla fase di produzione. Per ottimizzare ulteriormente il giunto tra il package e la scheda Pcb, Ericsson utilizza piazzole placcate in oro per i package Lga. L'uso dell'oro invece della lega saldante sulle piazzole del package minimizza il rischio di contaminazione tra gli elementi chimici che compongono la lega saldante, con conseguente aumento dell'affidabilità. Un package Lga permette ai produttori di ottimizzare il grado di robustezza dell'applicazione considerata. Un package di questo tipo può essere utilizzato con piazzole che sono definite mediante maschere di saldatura o meno. Le piazzole di tipo Nmsd (Non solder mask defined) sono caratterizzate da un'apertura nella maschera di saldatura maggiore di quella delle piazzole della scheda Pcb. Le piazzole Smd (Solder mask defined), invece, utilizzano un'apertura della maschera di saldatura di dimensioni inferiori rispetto a quella delle piazzola. Una piazzola di tipo Smd è spesso raccomandata nel caso di applicazioni che hanno un'elevata probabilità di essere soggette a forze di impatto. Le piazzole di tipo Nsmd, invece, assicurano una maggiore affidabilità, facendone la soluzione idonea per applicazioni che devono garantire una lunga durata, per le quali la resistenza a fatica delle saldature rappresenta uno dei maggiori problemi.