Lo scorso aprile 2021 il Senato ha approvato il testo del Piano Nazionale di Ripresa e di Resilienza (PNRR), un pacchetto di riforme e incentivi volti a supportare la ripresa Economica del Paese in seguito all’emergenza Covid. In questo contesto si inserisce il Nuovo Piano Nazionale Transizione 4.0, introdotto come evoluzione del precedente Programma Industria 4.0, già al centro di alcune agevolazioni della Legge di Bilancio 2021.

Digitalizzazione e PMI: ma a che punto siamo?

Secondo l’edizione 2021 del DESI, il Digital Economy and Society Index elaborato dalla Commissione Europea, l’Italia risultava in ventesima posizione su 27 Stati membri dell’EU (Figura 1).

Questo macro-indicatore è la sintesi di diversi indicatori (33) che vengono sintetizzati in quattro dimensioni significative, normalizzate da 0 a 100, per quantificare i trend e guidare i piani di miglioramento. Questi quattro macro-indicatori /dimensioni sono:

- Capitale umano;

- Connettività (sviluppo banda larga);

- Integrazione delle tecnologie digitali;

- Servizi pubblici digitali.

Il rapporto sul nostro paese individua particolare criticità su tutti i macro-indicatori, ma soprattutto sulla dimensione Capitale umano e Connettività. Questo da ragione agli investimenti contenuti nel nuovo piano nazionale Transizione 4.0 e all’analisi sulla formazione e sulle nuove competenze ivi descritta per risalire nella graduatoria europea come indice DESI, ma anche per recuperare produttività a livello Paese.

Obiettivi del nuovo piano Nazionale Transizione 4.0

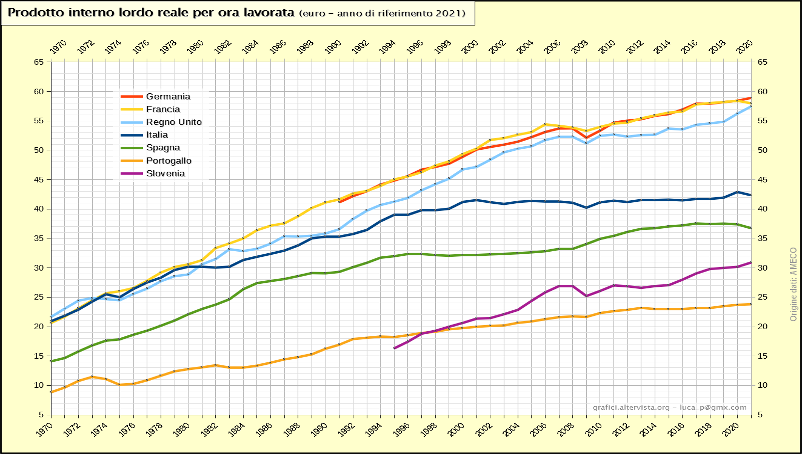

Il nuovo piano persegue l’obiettivo, attraverso la manifattura "digitale”, di invertire le tendenze in atto nel nostro Paese sulla produttività e sulla crescita, in particolare in rapporto col resto d'Europa (Germania in primo luogo) e con gli Stati Uniti.

Questo attraverso due direttrici chiave che si relazionano al DEXI appena citato, cioè: investimenti innovativi e sviluppo delle competenze a supporto delle aziende. L’investimento previsto è circa 30 mld.

L’innovazione promossa dai piani di incentivazione nazionale consente anche alle PMI di rafforzare le proprie capacità di produrre in piccole serie e con prodotti personalizzati e di gestire nel modo più efficiente i tradizionali rapporti di filiera valorizzando – a livello paese – le proprie competenze riconosciute nella meccatronica e nella robotica e le eccellenze del sistema universitario nel campo dell’ingegneria.

Vediamo in sintesi le principali direttive di intervento.

Credito di imposta

La misura prevista dal Piano Transizione 4.0 consiste nel riconoscimento di tre tipologie di crediti di imposta alle imprese che investono nei seguenti ambiti.

Crediti di imposta per beni strumentali

Per supportare e incentivare gli investimenti delle imprese in beni strumentali nuovi, materiali e immateriali, funzionali alla trasformazione tecnologica e digitale dei processi produttivi.

Credito di imposta per ricerca, sviluppo, innovazione e design

Stimolare la spesa privata in ricerca, sviluppo e innovazione tecnologica per sostenere la competitività delle imprese e facilitare i processi di transizione digitale e nell’ambito dell’economia circolare e della sostenibilità ambientale.

Credito di imposta per formazione

Sostenere le imprese nel processo di innovazione digitale e tecnologica puntando alla formazione e al consolidamento delle competenze.

Formazione e sviluppo delle competenze

Per incoraggiare la crescita delle competenze digitali e gestionali, oltre agli interventi di credito di imposta, il Piano prevede la sperimentazione di un modello di riqualificazione manageriale, focalizzato sulle PMI, e programmi di training ad hoc incentivati attraverso il temporaneo taglio del cuneo fiscale.

Internazionalizzazione

Il Piano mira a incentivare l’internazionalizzazione delle PMI attraverso un ampliamento delle risorse finanziarie destinate al fondo introdotto che eroga contributi e prestiti agevolati alle imprese italiane operanti sui mercati esteri.

Investimenti - Produttività – Crescita

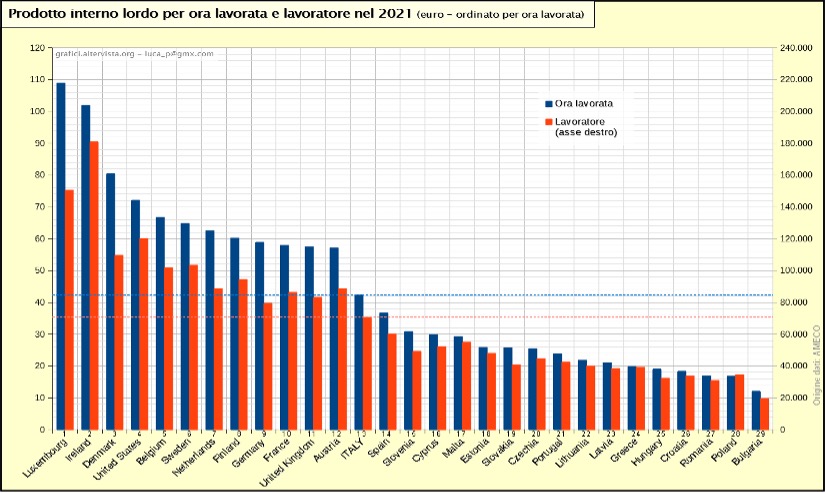

Al di là di questi “investimenti di qualità” il problema della nostra industria manifatturiera, da indirizzare e migliorare attraverso la digitalizzazione, è il basso livello di produttività del lavoro (valore aggiunto per ogni ora lavorata). Ecco il confronto dei numeri:

- 43 Euro Italia,

- 55 Euro Francia,

- 60 Euro Germania,

- 38 Euro Spagna.

Dalla Figura 2 emerge che il PIL per ora lavorata è fermo al 2000, assieme ai valori PIL per ora lavorata e per lavoratore. Questo va unito alla mancanza di crescita del nostro PIL.

Attenzione: non basterà investire/spendere soltanto in impianti, infrastrutture abilitanti, strumenti pubblici di supporto, bisogna investire fortemente in competenze, che sono quelle che faranno funzionare le “tecnologie abilitanti” necessarie per connotare un’azienda come Fabbrica 4.0. Questo è l’aspetto critico del piano.

Digital Innovation Hub

Una misura fondamentale nella direzione della creazione delle competenze è quella rappresentata dai Digital Innovation Hub in cooperazione con i Competence center per attuare una sorta di “ecosistema territoriale dell’innovazione” che metta in rete imprese, università, fondazioni ITS, centri ricerche, poli tecnologici e – in generale – tutti quei motori determinanti l’innovazione con ricadute sulle imprese verso la fabbrica digitale.

Requisiti essenziali per la transizione 4.0

La digitalizzazione delle aziende deve cambiare il modo di pensare il business.

A questo proposito è necessario agire su tre direttrici per cogliere gli aspetti innovativi che si presentano a chi voglia trasformare la propria azienda in una vera “Azienda digitale”:

- ripensare il modello di business;

- ridisegnare il sistema produttivo;

- ridisegnare l’azienda in senso lato.

Non si tratta dunque solo di prodotti e di processo, ma di organizzazione e di strategia e solo le aziende in grado di progettare la riorganizzazione digitale delle proprie attività identificando i nuovi modelli di business riusciranno a trarre pieno beneficio dalla Nuova Fabbrica 4.0.

Industria digitale non è solo “tecnologia digitale abilitante”

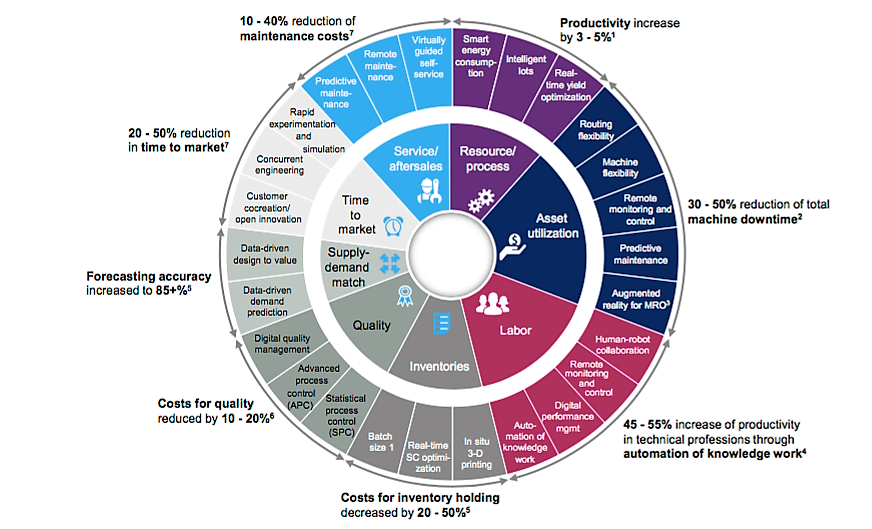

Un’ulteriore criticità nel processo di evoluzione verso la fabbrica/azienda digitale è che queste non si basano solo su tecnologie digitali, così come ben rappresentato dalla “bussola” della McKinsey illustrata in Figura 3.

Questo è l’aspetto più critico, ma è il vero contributo della digitalizzazione: recuperare il gap sui “generatori del valore” e incrementare la produttività, vero problema della nostra manifattura. Come è consolidato, ormai le ben note “tecnologie abilitanti” agiscono per accrescere i “creatori di valore”, cioè qualità, tempi e costi, ma questi devono essere consolidati e ben stabili all’interno dell’azienda.

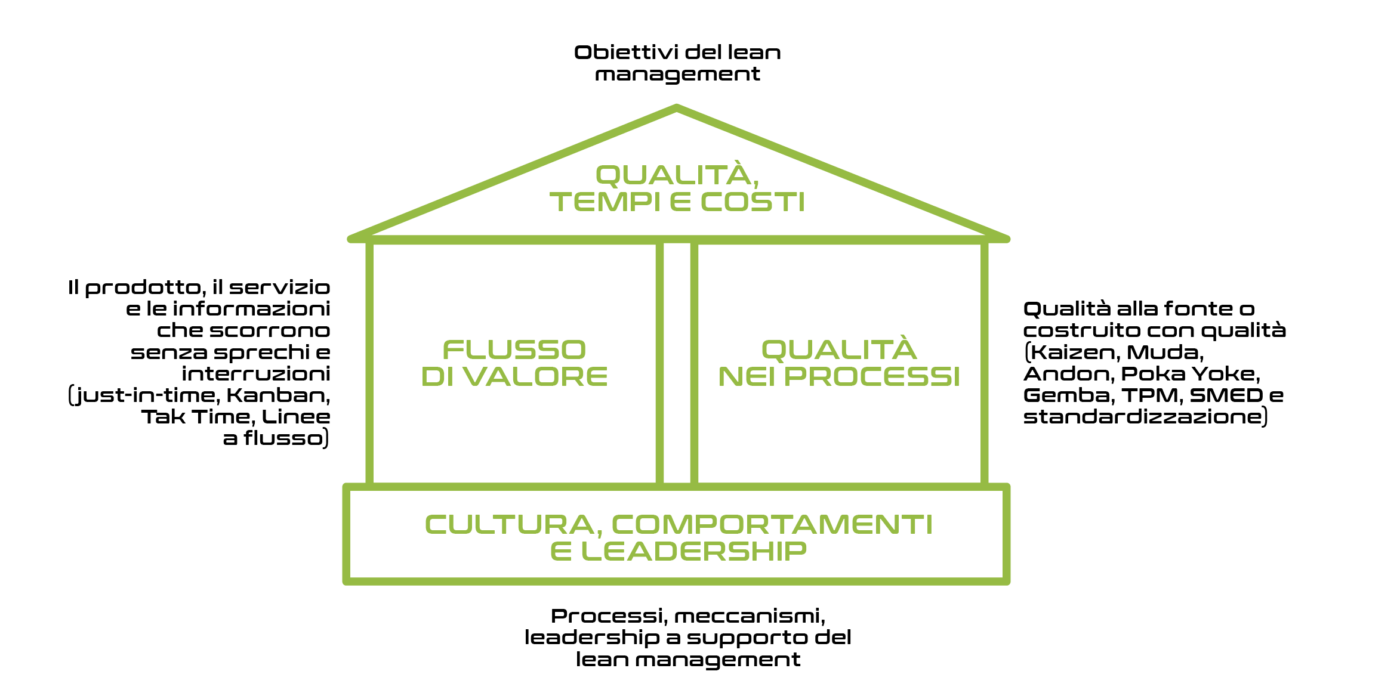

Per esempio, attraverso la Lean Manufacturing gli obiettivi, i fondamenti e i pilastri (Figura 4) che si traducono in concetti, metodi, processi e indicatori (Figura 5) saranno rinforzati dai fattori abilitanti di Industria 4.0, ma rendono indispensabile che il Lean management stesso sia consolidato e rappresenti una normale prassi all’interno dell’azienda stessa.

Lo stesso concetto vale per i principi della gestione degli impianti, della loro efficienza, del loro utilizzo sanciti dal concetto di Total Production Maintenance, che deve tradursi anch’esso come prassi consolidata.

La stampa additiva, così come è possibile notare in Figura 3, darà un notevole impulso al Time to market e alla qualità /affidabilità del prodotto finale.

Potremmo sintetizzare dunque che è condizione necessaria essere un Azienda 3.0 per beneficiare compiutamente ed efficacemente delle tecnologie abilitanti della Factory 4.0. Questo è il senso della bussola McKinsey esplicitato anche su altri “creatori di valore”.

Tutto ciò ci porta all’affermazione che solo le Aziende 3.0 sono in grado di passare con efficacia ai risultati tangibili che la fabbrica 4.0 assicura. Molte aziende medio/piccole sono impegnate a procedere verso questo traguardo, ma – dalla nostra esperienza – molte di queste sono ancora ben lontane da possedere i requisiti per giungere ai risultati che sperano in tempi brevi.

Digitalizzazione - Impatto sulle competenze e formazione in vista della trasformazione 4.0

La “trasformazione digitale” è un processo di cambiamento radicale, abilitato dalla tecnologia certamente, ma che si basa su almeno quattro direttrici di implementazione:

- business model dell’azienda;

- processi di business;

- ruoli aziendali,

- creazione di nuove figure professionali prima inesistenti.

Questo implica che prima di affrontare aspetti tecnologici, ogni impresa è chiamata a mettere in atto un lavoro strategico per sviluppare una visione chiara di come vuole essere nel futuro a breve e medio termine; quali clienti servire, come raggiungerli, quale valore offrire al mercato, come crearlo, con chi, in quale ecosistema e con quale piattaforma;

- una cultura digitale diffusa al proprio interno, affinché ogni collaboratore possa essere agente del cambiamento;

- una leadership consolidata a supporto della ‘trasformazione digitale’ della popolazione aziendale diffusa a tutti i livelli, dal management fino a coloro che si interfacciano direttamente con il cliente finale;

- lavoratori/collaboratori con competenze coerenti con la ‘trasformazione digitale’ dei processi aziendali, che saranno sempre più chiamati a operare con maggiore responsabilità in un assetto di crescente controllo ‘in remoto’ dei processi aziendali.

Vogliamo sottolineare due aspetti che devono essere sviluppati in ogni dettaglio all’interno delle aziende:

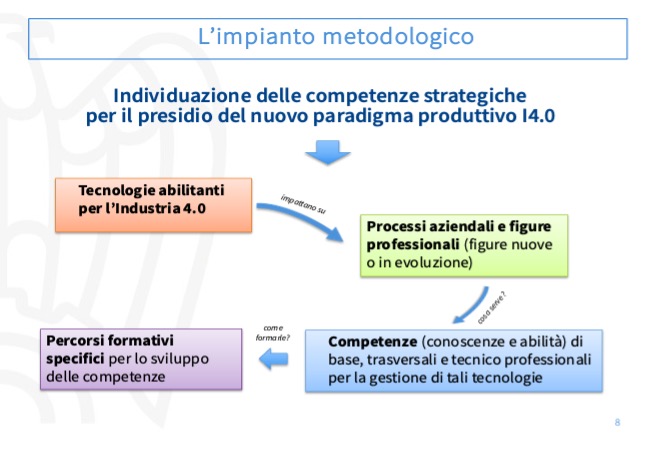

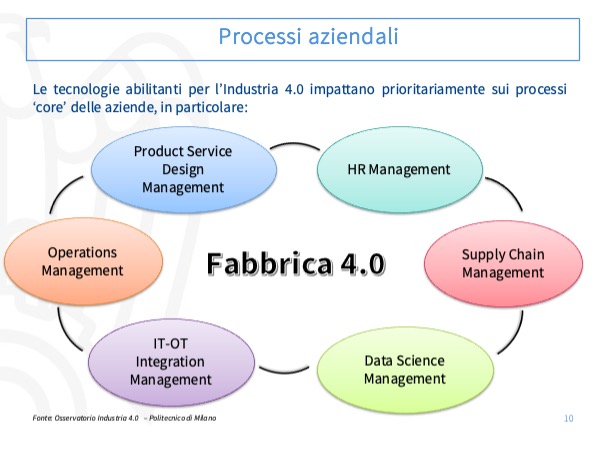

- l’impianto metodologico (Figura 6) per l’individuazione delle competenze strategiche;

Figura 6 – L’impianto metodologico per l’individuazione delle competenze strategiche - l’impatto sui processi core dell’azienda stessa (Figura 7)

Competenze trasversali – soft skills

L’interoperabilità tra le diverse funzioni aziendali, ma anche con l’intera catena di produzione del valore, rafforzerà quindi il peso delle soft skills nell’ambito dei job profiles delle aziende manifatturiere proiettate nella logica di Industria 4.0. Tra le soft skills che acquisiranno un valore sempre più decisivo, si possono annoverare:

- la capacità di comunicazione;

- la capacità di organizzazione del proprio lavoro, adattamento a mansioni diverse, gestione di situazione impreviste e non prevedibili;

- il problem solving;

- il pensiero critico e l’approccio creativo alle problematiche;

- la capacità di lavorare in team;

- la capacità di leadership;

- il project management (nella connotazione «Agile» per quanto concerne i progetti interni all’azienda, mentre si conferma nella metodologia più ‘tradizionale’ nelle realtà system integrated).

(Si ricordi che il World Economic Forum indica che fra i 10 skills più richiesti da qui al 2025 ben otto di essi sono soft skills).

Politiche del sistema educativo – Aspetto critico

Le politiche del sistema educativo devono tenere conto della necessità delle tempistiche richieste dalla nuova tecnologia.

Le policy necessitano di essere sviluppate attraverso interventi (offerta formativa) che siano misurabili, abbiano tempi di realizzazione compatibili con le esigenze del mercato del lavoro, siano sufficientemente ‘reattive’ da adattarsi alla rapidità dei cambiamenti tecnologici in atto e siano supportate da risorse stabili in grado di garantirne la continuità nel tempo.

In particolare, nei percorsi post diploma (laurea, ITS, master) si dovrà attuare un consolidamento ed estensione delle esperienze di alternanza scuola-lavoro, focalizzate sulla conoscenza delle tecnologie Industria 4.0, una programmazione mirata all’interno del sistema educativo attraverso rifocalizzazione dell’offerta formativa ITS a sostegno della digitalizzazione dei processi produttivi e una rivisitazione dei percorsi universitari in una logica di apertura a saperi interdisciplinari, e il rafforzamento dell’offerta di alta formazione (master e dottorati di ricerca industriali), quale veicolo di innovazione e trasferimento tecnologico.

Istituti Tecnici Superiori: Ampliamento/Investimenti di 1,5 mld del PNRR

Gli ITS (Istituti Tecnici Superiori), nati nel 2010, hanno preso a riferimento le Fachhochschule Tedesche. Si tratta di Academy biennali post diploma/scuola superiore.

Gli ITS sono quelli che, per gli indirizzi meccatronico e digitale, più velocemente in questi 12 anni hanno orientato i loro percorsi formativi con piani e programmi che tengono veramente in conto delle nuove esigenze della digitalizzazione. Il modello è semplice ed efficace: approccio scientifico e concreto nella parte teorica, una concezione laboratoriale e uno stage finale in azienda (realtà da cui proviene l’80% della docenza).

Molti degli ITS hanno poi laboratori che sono delle vere e proprie “mini fabbriche” sviluppate in collaborazione con le aziende presenti sul territorio. Queste hanno investito con il supporto di realtà specializzate nel settore della robotica di settore, della stampa additiva, centri di lavoro, ICT / IOT, delle vere e proprie isole 4.0 dotate di impianti e macchinari al top della tecnologia.

Il Job@Orienta (Verona XIII edizione – ottobre 2021), il salone dell’orientamento lavorativo, ha dedicato agli ITS una specifica piattaforma focalizzata su digitale e sostenibilità, temi tematiche cardine del PNRR, chiedendo l’approvazione dello stanziamento di 1,5 mld da destinarsi a un ulteriore potenziamento, estensione e diffusione e conoscenza del valore degli ITS per la attuazione del PNRR stesso su digitale e sostenibilità.

Il problema è che gli ITS, visti come Academy, sono poco conosciuti, spesso confusi con gli Istituti tecnici che formano i Periti Capotecnici Industriali. Alla fine, questi super tecnici – tasso di occupazione vicino al 100% – vengono normalmente assorbiti dalla grande/media azienda perdendo l’opportunità di entrare nelle piccole aziende. A questo si aggiunge che il numero di questi tecnici è ancora criticamente basso rispetto alle controparti europee; basti pensare, infatti, che rispetto alla Germania – esempio che dovremmo sempre tenere in debita considerazione – il numero degli specialisti usciti dagli istituti tecnici superiori in Italia è circa un decimo rispetto a quelli che sforna annualmente lo stato tedesco. La presenza dei docenti di estrazione dal mondo del lavoro consente infine agli ITS di essere “non solo un luogo di formazione, ma un luogo di sperimentazione all’insegna dell’innovazione”.

Tecnologia Digitale ed economia circolare

“La digitalizzazione e l’economia circolare sono i migliori amici”. Difatti, il pieno utilizzo delle nuove tecnologie, particolarmente quelle ICT, sarà la chiave per un futuro più sostenibile ed efficiente energeticamente; gli investimenti intelligenti in crescita e la competitività generano sostenibilità.

Spostarsi dall’economia lineare a quella circolare è oramai assolutamente necessario. Le tecnologie e servizi digitali hanno un ruolo importante in quanto impattano l’intero ciclo di vita dei prodotti con risparmi sostanziali in termine di emissioni di carbonio ed efficienza energetica e rendono possibile gestire i prodotti alla fine della loro vita in modo smart e energeticamente efficiente.

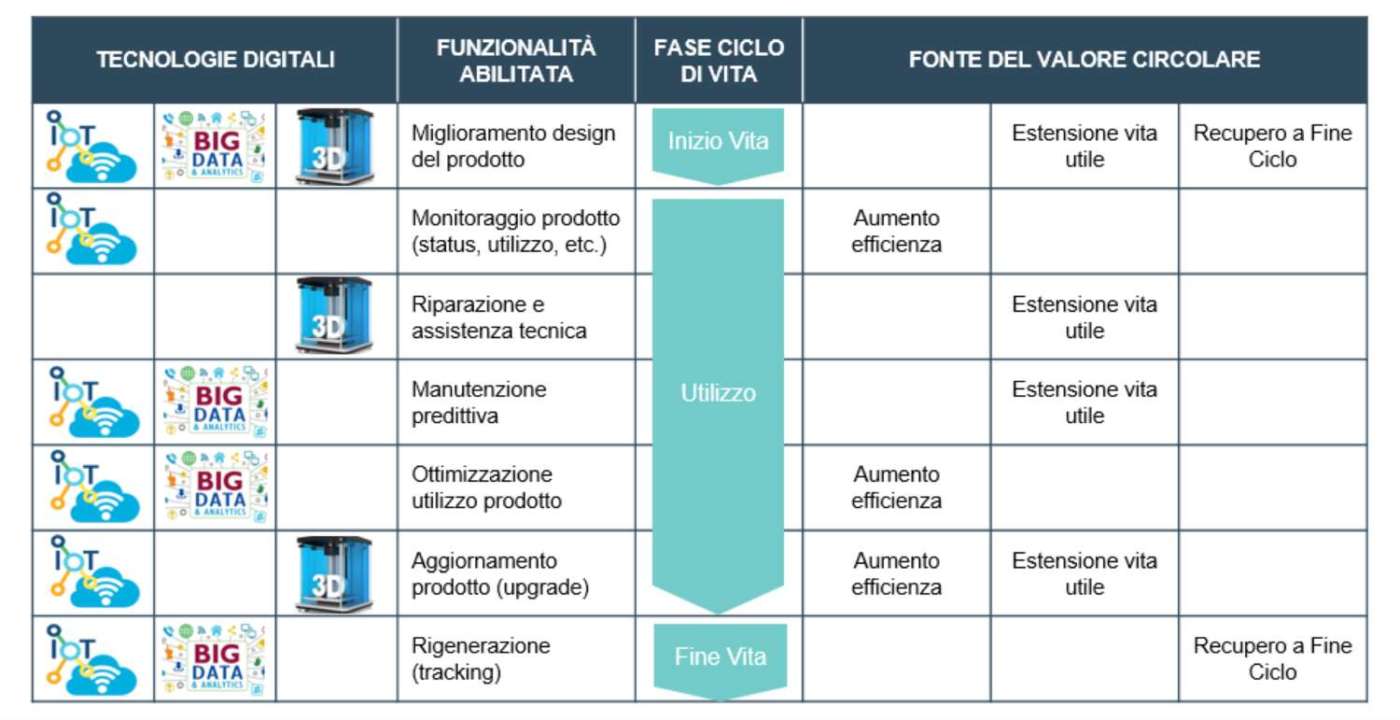

Il pacchetto sull’economia circolare fa parte dell’agenda della Commissione per crescita e lavoro ed è strettamente collegato con le politiche energetiche e climatiche e contribuisce a adempiere agli impegni del COP21 di Parigi. Crea un quadro chiaro di condizioni favorevoli agli investimenti industriali in metodologie circolari con particolare riferimento alla chiarezza delle norme, prevedibilità e stabilità, stimolo degli investimenti e dell’innovazione. Nella tabella Figura 8 si vedono le correlazioni fra tecnologie digitali e fonte del valore circolare. Ma questa è una tematica da affrontare specificatamente.

Conclusioni

La digitalizzazione delle nostre imprese è un fattore determinante per la competitività e il recupero della produttività delle nostre imprese industriali e delle loro operations. Non va trascurato, infine, che le tecnologie digitali come Internet of things (IOT), Big Data, 3D printing e altre contribuiscono allo sviluppo e all’attuazione della “economia circolare”, consentendo di generare valore, aumentando l’efficienza energetica, estendendo la vita utile dei prodotti e recuperando il valore di fine ciclo; i paradigmi dell’economia circolare sono ben sintetizzati nella slide di Bressanelli (RISE).