I sensori basati su MEMS sono in grado di misurare tutte le anomalie rilevanti sui componenti di sistema critici di una turbina eolica. Le specifiche in termini di larghezza di banda del sensore MEMS, campo di misura, stabilità dc e densità di rumore sono quelle ideali, con prestazioni di eccellenza nelle applicazioni per turbina eolica.

Alcune stime abbastanza conservative indicano che attualmente, nel mondo, siano installate circa 250.000 turbine eoliche.

Nei prossimi quattro anni si prevede che il mercato globale dell'energia ricavata dal vento possa aggiungere 278 GW di capacità produttiva, ottenuta da installazioni terrestri, e 44,3 GW da stazioni offshore.1 Ciò equivale ad almeno 100.000 turbine eoliche da 3 MW. Con questo rateo di crescita delle energie rinnovabili e della potenza immessa nelle reti elettriche nazionali, l’affidabilità di funzionamento delle turbine eoliche (WT) installate è diventato un oggetto di ricerca importante per l’industria e le autorità di governo. Alcune analisi quantitative indicano che il livello di affidabilità delle WT è aumentato nel corso del tempo. Negli Stati Uniti, ad esempio, il rapporto del Renewable Energy Laboratory nazionale del 20162 ha indicato che l'affidabilità della maggior parte dei sottosistemi WT, inclusa la trasmissione meccanica, tra il 2007 e il 2013 è migliorata di sette volte per quanto concerne i guasti ai riduttori. Tuttavia, nel 2018 questi guasti sono rimasti una delle tre cause più probabili di avaria, con il più alto costo materiale.2,3 In caso di guasto, il riduttore costituisce la spesa più elevata, con un importo medio di 230.000 €.4

L'affidabilità, relativamente bassa, dei componenti del riduttore ha portato a enfatizzare il monitoraggio delle condizioni di ingranaggi, cuscinetti e alberi di trasmissione. Oltre al riduttore, le pale del rotore e il generatore elettrico rappresentano i componenti di sistema della WT con la più alta incidenza di guasto.5,6 In commercio esistono molti sistemi di monitoraggio delle condizioni di turbine eoliche, la maggior parte dei quali è destinata all'analisi del riduttore mediante l'uso di sensori di vibrazione.7 Sul mercato esistono anche sistemi di monitoraggio per le pale del rotore7, ma è tuttora un'area di ricerca. A supporto dell'utilizzo dei sistemi di monitoraggio della vibrazione nelle turbine eoliche esiste una letteratura piuttosto ampia, che comprende rapporti e analisi dettagliate sui benefici di una varietà di sistemi.8 Al contrario, le specifiche dei sensori di vibrazione per le applicazioni su turbine eoliche risultano molto meno coperte. Questo articolo fornisce una panoramica di sistema sui componenti di queste turbine, statistiche sui guasti, difetti più comuni e metodi di raccolta dati delle anomalie. Vengono discussi i requisiti principali dei sensori di vibrazione, come larghezza di banda, intervallo di misura e densità di rumore in rapporto ai guasti più comuni sui componenti di una WT.

Componenti di sistema, guasti e requisiti di sensore

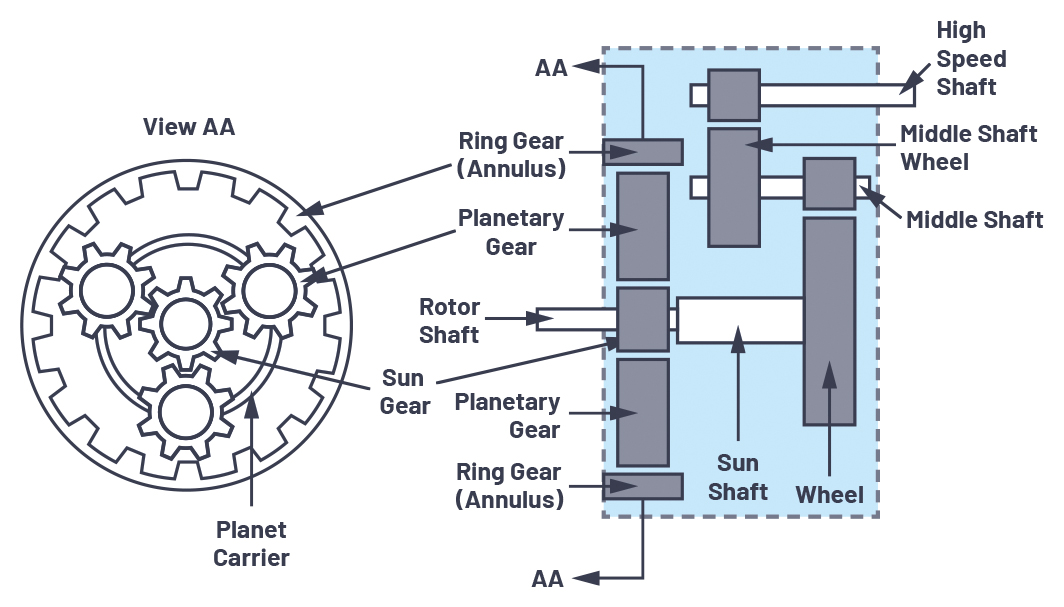

La Figura 1 e la Figura 2 illustrano i principali componenti di un sistema a turbina eolica, con la struttura dettagliata del relativo riduttore. Le sezioni che seguono riguardano i requisiti per il monitoraggio delle condizioni di riduttore, pale e torre, con particolare attenzione ai sensori di vibrazione.

Altri sistemi, come controllo di imbardata, frenatura meccanica e generatore elettrico, in genere non vengono monitorati usando sensori di vibrazione, ma controllano di solito coppia, temperatura, parametri dell'olio e segnali elettrici.

Riduttore

Il riduttore di una turbina eolica trasferisce energia meccanica dall'insieme del rotore, a bassa velocità di rotazione, al generatore che ruota a velocità elevata. Nel farlo, il riduttore della WT soffre variazioni di carico dovute alla velocità del vento e impulsi transienti causati dalle frequenti azioni di frenatura. Il riduttore consiste in un albero rotante a bassa velocità e un cuscinetto principale, che operano in un intervallo tra 0 rpm e 20 rpm (meno di 0,3 Hz) grazie alla forza del vento applicata alle pale del rotore. La cattura di tracciati di vibrazione più dettagliati richiede sensori in grado di funzionare fino all'ambito della dc. Le linee guida per la certificazione industriale indicano espressamente che per i sensori di vibrazione vengano richieste prestazioni che raggiungono la frequenza di 0,1 Hz.9 L'albero ad alta velocità del riduttore ruota normalmente a 3200 rpm (53 Hz). Per fornire una larghezza di banda sufficiente alla cattura delle armoniche dovute alle anomalie del cuscinetto del riduttore, si raccomanda l'utilizzo di un sensore di vibrazione con prestazioni fino a oltre 10 kHz, sia per gli alberi a bassa sia ad alta velocità.9 Questo perché le risonanze del cuscinetto si trovano di solito nell'intervallo di diversi kilohertz, indipendentemente dalla velocità di rotazione.10

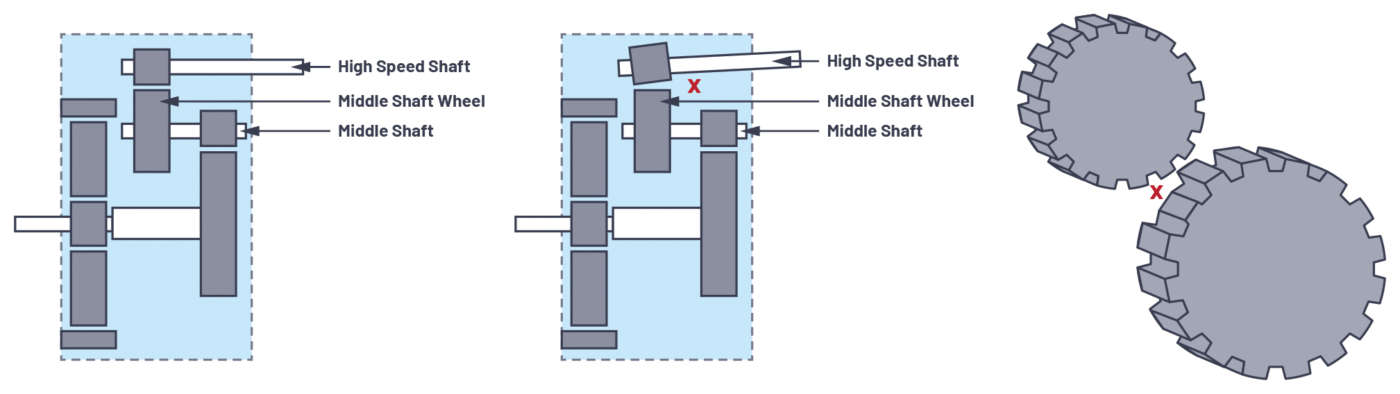

Nel riduttore, quella del cuscinetto è di gran lunga la causa principale di guasto. Alcuni studi mostrano rotture catastrofiche negli ingranaggi, riportando come causa primaria il guasto del cuscinetto.11 In caso di guasto del cuscinetto posteriore dell'albero ad alta velocità, quest'ultimo si inclina, causando una trasmissione irregolare con l'albero a ingranaggi intermedio (middle shaft). In questo scenario, i denti possono subire danni, come illustrato in Figura 3.

La carenza di lubrificazione (olio) è una delle principali cause di guasto dell'albero principale. Soluzioni come NoWear di SKF prevedono uno speciale trattamento superficiale sul cuscinetto,12 in grado di prolungare fino a sei volte la durata del sistema, prima che si possano verificare carenze di lubrificante.

Anche con questi trattamenti speciali sulle superfici del cuscinetto e altre migliorie applicate al riduttore, è comunque necessario monitorare i cuscinetti dell'albero principale e di quello ad alta velocità con sensori di vibrazione appropriati. Questi devono avere un rumore di fondo sufficientemente basso da poter rilevare le anomalie di funzionamento iniziali del cuscinetto con ampiezza di vibrazione bassa (dell’ordine del g). La più datata tecnologia MEMS, come nel caso dell’ADXL001 con un rumore di fondo di 4 mg/√("Hz" ), può catturare in modo adeguato le anomalie dell’anello esterno del cuscinetto.13

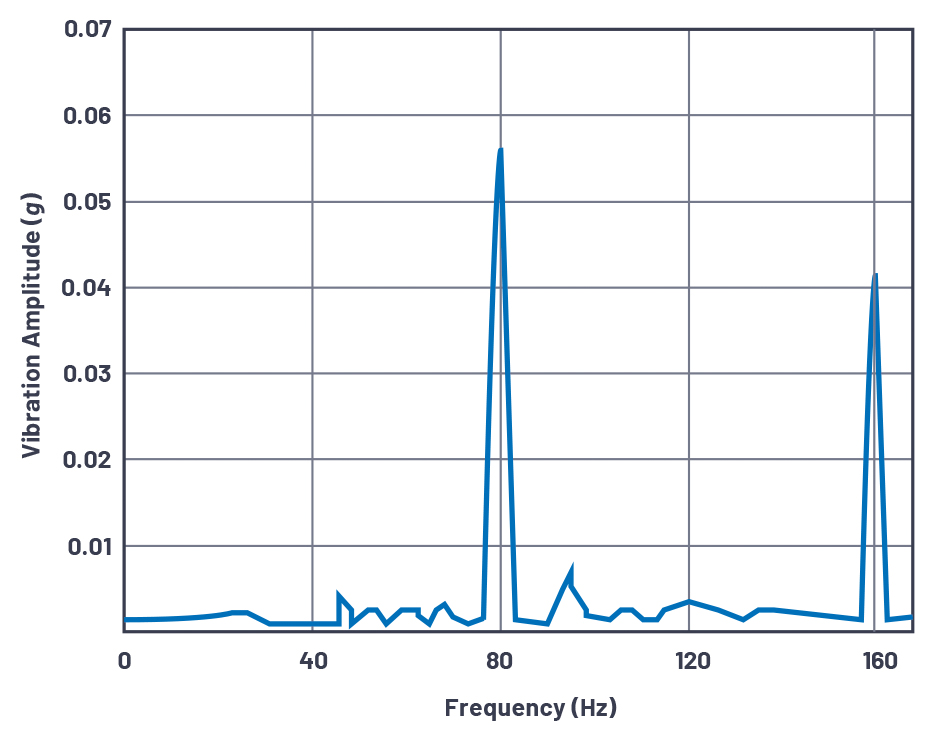

La Figura 4 mostra che i difetti di questo anello si presentano inizialmente con picchi di ampiezza di circa 0,055 g, in confronto al comportamento di un cuscinetto integro che presenta punte inferiori a 2 mg/√("Hz" ) dal punto di vista della densità di rumore. Il guadagno di processo del sistema di acquisizione dati di riferimento13 porta a una notevole riduzione del rumore, consentendo la misurazione del rumore di fondo a 2 mg/√("Hz " ). L'uso di un sensore con un rumore di fondo di 4 mg/√("Hz" ) sarà possibile soltanto se nel sistema DAQ si potrà raggiungere un guadagno di processo sufficiente e solo se il rumore è di natura stocastica. In generale, sarebbe meglio utilizzare un sensore di vibrazione con un livello di rumore di fondo da 100 µg/√("Hz" ) a 200 µg/√("Hz" ), piuttosto che dipendere dal guadagno di processo: una tattica che funziona soltanto se il rumore è stocastico e non correlato.

Un sensore con un rumore di fondo da 100 µg/√("Hz" ) a 200 µg/√("Hz" ) offre prestazioni sufficienti per catturare la vibrazione da un cuscinetto in condizioni normali e di livello eccellente nel catturare anomalie allo stadio iniziale nell'intorno del mg/√("Hz" ). Di fatto, l'utilizzo di un sensore MEMS con un rumore di fondo di 100 µg/√("Hz" ) consentirà di identificare le anomalie di cuscinetto con ulteriore anticipo.

Anche se il danno iniziale in un cuscinetto si presenta a meno di 0,1 g, di solito le tracce della presenza di un danno avanzato sul cuscinetto si manifestano a 1 g, il ché dovrebbe rendere necessaria l’assistenza tecnica.14

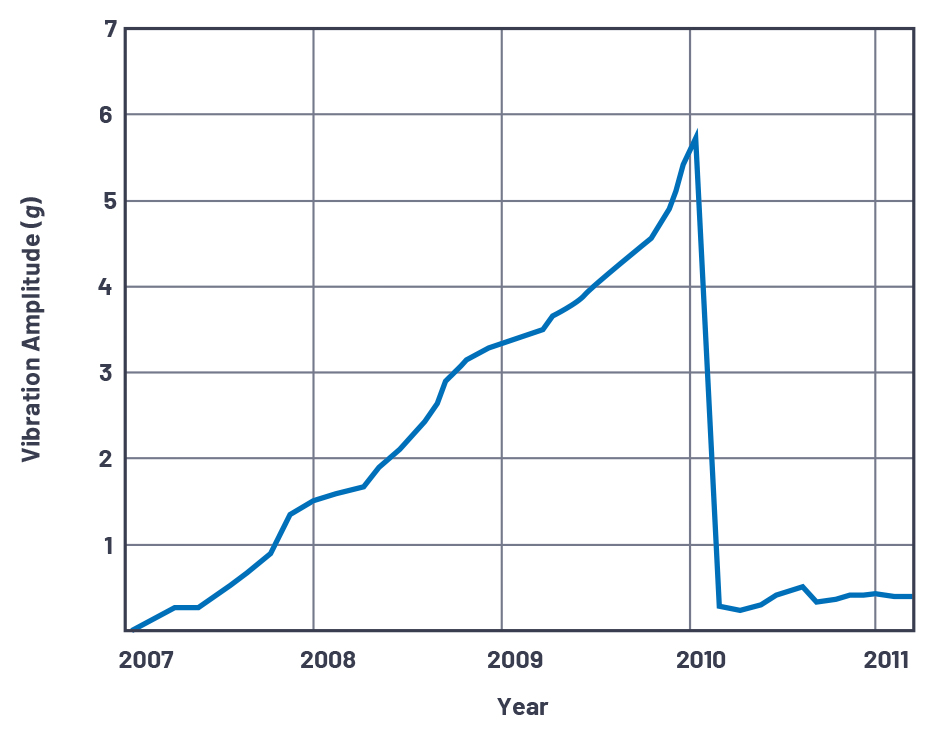

La Figura 5 mostra che la manutenzione del riduttore e la sostituzione del cuscinetto possono aver luogo quando l'ampiezza della vibrazione supera i 6 g. Come si è detto in precedenza, le armoniche delle anomalie del cuscinetto si manifestano a frequenze più elevate. Misurare a una frequenza più alta richiede un sensore con la caratteristica di un intervallo g più ampio. Ciò è dovuto al fatto che la forza di accelerazione g misurata è proporzionale al quadrato della frequenza. Di conseguenza, a frequenza più elevata un danno modesto porta a un intervallo g più ampio, se messo a confronto con uno della stessa entità, ma a bassa frequenza. I sensori con larghezza di banda più ampia, con un campo di misura fino a 10 kHz, sono in genere previsti per rilevare accelerazioni da 50 g a 200 g, valori ideali per applicazioni in turbine eoliche. Un sensore di vibrazione deve anche sostenere condizioni di variazioni repentine del carico, dovute a impatti strutturali o rotture improvvise della meccanica. Di conseguenza, i tipici sistemi commerciali per il monitoraggio della vibrazione sono garantiti per un intervallo di misura da almeno 50 g fino a un fondo scala di 100 g.

Per il cuscinetto principale di una turbina eolica, è necessario disporre almeno di un sensore di vibrazione a singolo asse (si raccomanda comunque di usarne due) e misurare in direzione radiale e assiale.9 Le cricche assiali sulle corse del cuscinetto possono abbreviarne la vita utile da uno a due anni.15

Come illustrato in Figura 2, a causa della complessità del riduttore, per il monitoraggio delle condizioni si raccomanda di utilizzare almeno sei sensori di vibrazione.9 Il numero e la posizione di questi sensori dovrebbe essere scelto in modo tale da poter misurare affidabilmente tutto l'insieme degli ingranaggi e tutte le frequenze relative a difetti/rotazione. Per lo stadio a bassa velocità del riduttore, è necessario un sensore a singolo asse, collocato il più vicino possibile all’ingranaggio anulare esterno. Per gli stadi a media e alta velocità, è necessario collocare sensori a singolo asse in prossimità dell'ingranaggio centrale, dell'albero intermedio e di quello ad alta velocità. Le cricche assiali sugli anelli interni dei cuscinetti ad alta e media velocità sono diventate la causa principale dei problemi di durata del riduttore di una turbina eolica.15

Per quanto riguarda il riduttore, le future aree di miglioramento per il monitoraggio delle condizioni includono l'adozione di sistemi di controllo della vibrazione di tipo wireless, ma sostanzialmente l'alimentazione di queste soluzioni è ancora in fase di ricerca.8

Pala del rotore

Le pale e l’hub del rotore di una turbina eolica catturano l'energia del vento, trasmettendo coppia a bassa velocità. Le principali cause di guasto sulle pale includono carichi ventosi estremi, influssi ambientali come formazione di ghiaccio e i fulmini, oppure lo sbilanciamento. Questi eventi causano fratture e cricche superficiali, nonché guasti nel sistema di controllo della frequenza. Per il monitoraggio della vibrazione, sia internamente che esternamente alle pale, in commercio esiste una varietà di sistemi piuttosto limitata.8 Gli studi accademici, svolti usando sensori di vibrazione MEMS installati sulle pale, sono numerosi; come nel caso del lavoro di Cooperman e Martinez,16 che comprende anche l’uso di giroscopi e magnetometri. L'uscita combinata di questi sensori viene utilizzata per determinare l'orientamento e la deformazione di segmenti di pala della turbina eolica. Al contrario, in commercio vi sono pochi sistemi per il monitoraggio della vibrazione, come il Weidmuller BLADEcontrol,17 che utilizza sensori di vibrazione all'interno di ciascuna pala del rotore per misurare eventuali differenze rispetto al naturale livello di vibrazione di ognuna di esse. Il sistema BLADEcontrol è mirato al rilevamento delle formazioni anomale di ghiaccio sulle pale del rotore, che causano la vibrazione eccessiva della turbina.

Generalmente, le pale di turbine eoliche di grandi dimensioni (cioè, dal diametro uguale o superiore a 40 m) presentano le loro prime frequenze naturali nell'intervallo da 0,5 Hz a 15 Hz.18 Studi di fattibilità per l’installazione di un sistema di monitoraggio della vibrazione di tipo wireless sulle pale di una turbina18 mostrano che, in seguito a stimoli dovuti a vibrazione, anche le frequenze restituite dalla pala si estendono significativamente oltre la fondamentale. Sempre riguardo alle pale, ulteriori studi19 mostrano che le frequenze causate dalla deformazione del bordo e da quella di tipo torsionale sono significativamente diverse. Le frequenze naturali derivanti dalla deformazione del profilo ricadono nell’intervallo tra 0,5 Hz e 30 Hz, mentre quelle dovute alla deformazione torsionale arrivano fino a 700 Hz. Le misure con un sensore di vibrazione che vanno oltre la frequenza fondamentale richiedono una larghezza di banda maggiore. Per le pale del rotore, le specifiche della certificazione DNVGL per il monitoraggio delle condizioni9 raccomandano di utilizzare un sensore di vibrazione in grado di misurare in un intervallo di frequenza da 0,1 Hz a ≥10 kHz, con un sensore sull'asse del rotore e un altro in direzione trasversale. Oltre a permettere la misura di frequenze elevate sulle pale del rotore, il sensore di vibrazione deve anche possedere un intervallo di misura dell'ampiezza piuttosto esteso, almeno fino a 50 g, dai requisiti simili a quelli richiesti per il cuscinetto del riduttore.

Torre e navicella

La torre della turbina eolica fornisce la struttura di supporto per la navicella e il rotore a pale. La torre può essere soggetta a danni da impatto che possono provocare inclinazioni. Quest’ultime possono portare a un angolo non ottimale della pala rispetto alla direzione del vento. La misura dell'inclinazione richiede un sensore che possa operare scendendo fino a 0 Hz, come in condizioni di vento-zero, di modo che l'inclinazione possa essere rilevata comunque.

Un danno strutturale alle fondamenta può portare all'ondeggiamento della torre. Il monitoraggio dell’ondeggiamento è già compreso in alcuni sistemi di monitoraggio della condizione di turbine ma, in confronto a quelle disponibili per monitorare la vibrazione del riduttore, le opzioni disponibili in commercio sono poche.8 Il sistema di monitoraggio della condizione Scaime20 controlla pale, torre e fondamenta mediante accelerometri, sensori di spostamento, di deformazione e di temperatura. La portata di fondo scala dell’accelerometro Scaime si attesta su ±2 g,20 e le frequenze monitorate devono ricadere nell'intervallo da 0,1 Hz a 100 Hz secondo le specifiche DNVGL.9 Come citato in precedenza, in caso di anomalia strutturale della torre che causi inclinazione, in condizione di stasi (assenza di vento), il limite di frequenza inferiore si riduce a 0 Hz. Per la misura dell'inclinazione è necessario poter disporre di un sensore con prestazioni eccellenti in termini di stabilità dc. I sensori MEMS, come l’ ADXL355, sono disponibili in package ermeticamente chiusi, che raggiungono una stabilità dell’offset a 0 g, leader del settore.

Alcuni studi21 affermano che un sensore di vibrazione con un intervallo minimo di misura di ±2 g risulti adeguato al monitoraggio della torre. Per torri in condizioni operative normali, una velocità massima del vento di 25 mps genera livelli di accelerazione g inferiori a 1. Infatti, nell'analisi “Identifiable Stress State of Wind Turbine Tower Foundation System Based on Field Measurement and FE Analysis”21 la turbina eolica viene certificata per venti con velocità da 2 mps a 25 mps, con disinserimento (cut out) alla velocità di 25 mps.

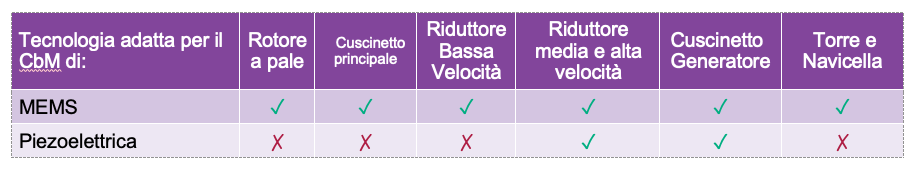

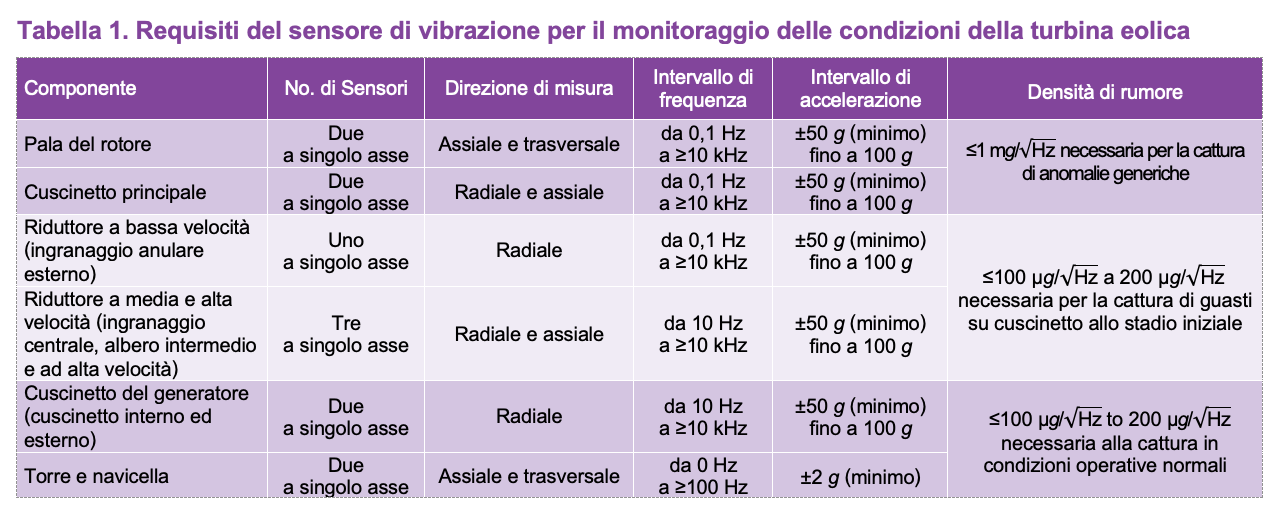

La tabella 1 riassume i requisiti previsti per un sensore di vibrazione, basandosi su quelli richiesti dall'applicazione sulla turbina eolica. Il numero di sensori, la direzione di misura, che l'intervallo di frequenza sono specificati nella certificazione DNVGL per il monitoraggio delle condizioni[9]. Come citato in precedenza, le prestazioni fino a 0 Hz sono importanti per il monitoraggio dei problemi strutturali della torre. La tabella 1 riassume anche i campi di ampiezza e il valore di densità di rumore appropriati basati su studi effettuati sul campo e sulle misurazioni presentati in quest'articolo.

La tabella 1 riassume i requisiti previsti per un sensore di vibrazione, basandosi su quelli richiesti dall'applicazione sulla turbina eolica. Il numero di sensori, la direzione di misura, che l'intervallo di frequenza sono specificati nella certificazione DNVGL per il monitoraggio delle condizioni[9]. Come citato in precedenza, le prestazioni fino a 0 Hz sono importanti per il monitoraggio dei problemi strutturali della torre. La tabella 1 riassume anche i campi di ampiezza e il valore di densità di rumore appropriati basati su studi effettuati sul campo e sulle misurazioni presentati in quest'articolo.

Metodo di acquisizione dei dati sule anomalie

Tutti gli impieghi su larga scala delle WT prevedono un sistema “Supervisory Control And Data Acquisition” (SCADA), utilizzato prevalentemente per il monitoraggio di parametri quali, ad esempio, temperatura e lubrificazione del cuscinetto del riduttore, potenza attiva in uscita, correnti di fase. Alcuni studi di riferimento6 stanno valutando la possibilità di rilevare dei trend mediante l'utilizzo dei dati SCADA per il monitoraggio delle condizioni di turbine eoliche. Un’analisi di mercato dell'Università di Durham[7] elenca fino a 10 sistemi per il monitoraggio delle condizioni, commercialmente disponibili, che possono essere adattati e integrati completamente con sistemi SCADA preesistenti usando protocolli standard. Un esempio è il GE Energy ADAPT.Wind.22 Sondaggi estesi sui futuri trend tecnologici7 indicano una decisa tendenza verso l'installazione di sistemi di monitoraggio della vibrazione sulle turbine eoliche.

Sensori di vibrazione adatti al monitoraggio delle condizioni della turbina eolica

A una frequenza pari o inferiore a 0,3 Hz, le tecnologie per l’analisi della vibrazione basate su un sensore piezoelettrico stentano a catturare i tracciati caratteristici, oppure falliscono del tutto. Ciò significa che i componenti a bassa velocità delle WT quali pale del rotore, cuscinetto principale, riduttore a bassa velocità e torre non possono essere monitorate opportunamente. I sensori basati su MEMS, con prestazioni che scendono fino a 0 Hz, possono catturare le anomalie critiche su tutti i componenti principali della turbina eolica. Questo permette di offrire al cliente una soluzione a sensore di vibrazione unica per la WT, usando esclusivamente dispositivi MEMS per rilevare anomalie da 0 Hz fino a 10 kHz e oltre.

- Oltre a permettere la cattura di tutte le anomalie critiche, la tecnologia MEMS presenta i seguenti vantaggi:

Ampia gamma di misura g e intensità di rumore µg/√("Hz" ) ultra bassa, che soddisfano facilmente le specifiche indicate nella Tabella 1.

MEMS ha la funzionalità “built-in self-test” (BIST). Per verificare/garantire il corretto funzionamento del sensore, l'operatore non deve accedere alla WT, risparmiando sui costi. Messe a confronto, le tecnologie basate su sensori piezoelettrici non dispongono della funzionalità BIST.

In confronto alle soluzioni piezoelettriche, l'interfaccia MEMS è più flessibile sia per l'interfaccia dati che per l'alimentazione. Ci sono poche opzioni per trasferire il segnale da un sensore piezoelettrico ad alta impedenza su un cavo lungo. L'implementazione più comune è l'interfaccia IEPE a 2 fili, che alimenta il sensore piezoelettrico su una linea condivisa alimentazione/dati con un secondo filo di massa. Per fornire una soluzione di pilotaggio del cavo a bassa impedenza, l’IEPE utilizza un amplificatore accoppiato al sensore piezoelettrico. Con l'interfaccia IEPE è possibile implementare soluzioni con sensori MEMS, ma quest'ultimi permettono anche un’integrazione più semplice con i sistemi esistenti che operano mediante reti basate su field bus (RS-485, CAN) o Ethernet. Questo perché i sensori MEMS sono disponibili con uscita analogica o digitale (SPI, I2C), che può essere facilmente trasferita verso altri protocolli.

Prestazioni ambientali: le WT funzionano, in genere, con temperature tra –40 °C e +55 °C e i dispositivi MEMS soddisfano senza problemi questi requisiti.

Rispetto a quelli piezoelettrici, i sensori MEMS hanno migliore sensibilità/linearità sul tempo. La non-linearità degli accelerometri di Analog Devices è talmente bassa da poter essere spesso ignorata. Ad esempio, l'accelerometro MEMS ADXL1001 ha una specifica di non-linearità tipica inferiore allo 0,025% sull'intervallo di fondo scala. A confronto, studi accademici con misure standardizzate di sensori basati sul sistema piezoelettrico riportano una non linearità pari o inferiore allo 0,5%.23

Sensori di vibrazione basati su MEMS e soluzioni attualmente disponibili

Sensori

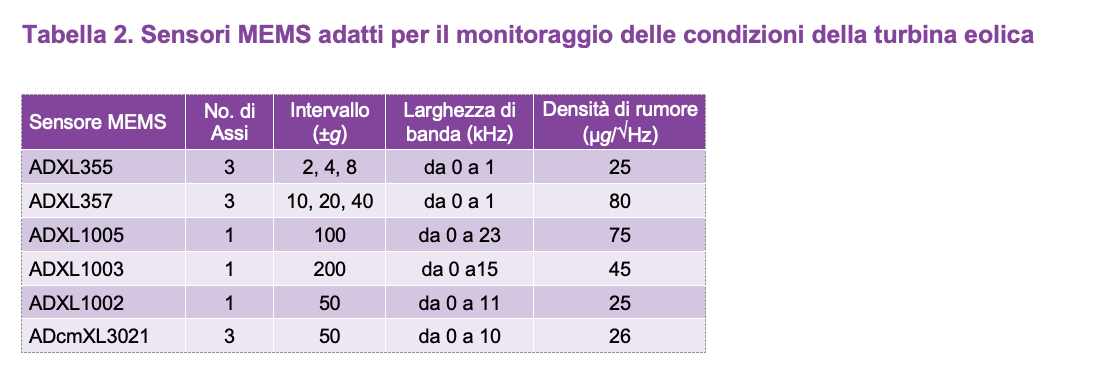

La capacità di soddisfare tutti i requisiti di larghezza di banda, intervallo di misura e densità di rumore per il monitoraggio della vibrazione in applicazioni per turbina eolica si ottiene facilmente utilizzando i sensori MEMS ADXL1002, ADXL1003, ADXL1005, e ADcmXL3021 (indicati in Tabella 2). L’ADXL355 e ADXL357 sono adatti anche per il monitoraggio della torre della turbina stessa, con prestazioni più limitate in termini di larghezza di banda e intervallo di misura. L’ ADXL355/ADXL357 dispone di una stabilità eccellente in dc, una caratteristica importante per la misura dell'inclinazione della torre della turbina eolica. Il package ermetico dell’ADXL355/ADXL357 garantisce una stabilità eccellente a lungo termine. Su una vita utile di 10 anni, la ripetibilità dell’ADXL355 si colloca entro ±3,5 mg, rendendolo un sensore altamente accurato per le misure di inclinazione.

Soluzioni e sensori per il monitoraggio delle condizioni della turbina eolica

Wireless

Analog Devices offre una suite completa di progetti di riferimento convalidati, sistemi di valutazione, e moduli sensore plug and play per la salute della macchina, per accelerare gli sforzi di progetto del cliente.

La Figura 6 mostra la “piattaforma di valutazione per il monitoraggio wireless della vibrazione” di Analog Devices. Questa soluzione di sistema combina meccanica di montaggio, hardware, firmware, e software per il PC per consentire lo sviluppo e la valutazione rapidi di una soluzione a singolo asse per il monitoraggio della vibrazione. Il modulo può essere montato direttamente sul motore o su un supporto, magneticamente o con un perno. Può anche essere combinato con altri moduli sulla stessa rete mesh wireless, per fornire un quadro più ampio con una moltitudine di nodi sensori come parte di un sistema di monitoraggio basato sulle condizioni (CbM).

La catena di segnale hardware CbM consiste di un accelerometro a singolo asse ADXL1002 montato alla base del modulo. L'uscita dell’ ADXL1002 viene letta nel microcontrollore low power ADuCM4050, caricata su un buffer, trasposta nel dominio della frequenza e inviata allo SmartMesh IP mote. Dal chip dello SmartMesh, l'uscita dell’ADXL1002 viene inviata in modalità wireless allo SmartMesh IP manager. Quest'ultimo si collega a un PC per permettere la visualizzazione e il salvataggio dei dati, che vengono visualizzati in formato grezzo nel dominio del tempo e come dati FFT. Sui dati raccolti nel tempo vengono anche elaborati e messi a disposizione riassunti statistici aggiuntivi. Il codice Python completo della GUI dal lato-PC, così come il firmware sviluppato in C per il modulo, sono resi disponibili per consentire al cliente di applicare le proprie modifiche.

Cablate

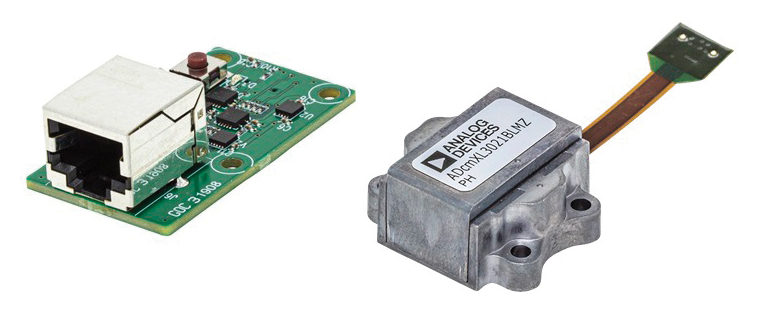

La piattaforma di valutazione Pioneer 1 wired CbM di Analog Devices (Figura 7) fornisce una soluzione industriale di collegamento via cavo per il sensore di vibrazione triassiale ADcmXL3021.

L'hardware della catena di segnale CbM consiste di un accelerometro triassiale ADcmXL3021 con un connettore Hirose flex per PCB. Il connettore Hirose dell’ADcmXL3021, assieme a SPI e uscite di interrupt, viene collegato ai PCB di interfaccia che traslano l’SPI a un livello fisico RS-485 lungo diversi metri di cavo fino a una scheda master controller remota. La traslazione da SPI al livello fisico RS-485 può essere ottenuta usando PCB d’interfaccia isolati o non isolati, includendo i transceiver con isolamento iCoupler (ADuM5401/ADuM110N) e i transceiver RS-485/RS-422 (ADM4168E/ADM3066E). Questa soluzione combina sia alimentazione che dati su un unico cavo standard, riducendo in questo modo i costi per cablaggi e connettori ai nodi sensore MEMS remoti. Una GUI software dedicata permette di configurare in modo semplice il dispositivo ADcmXL3021 e di catturare i dati di vibrazione via cavo, a lunga distanza. Una GUI software permette di visualizzare i dati come grezzi nel dominio del tempo o come forme d’onda FFT.

Conclusione

Il “built-in self-test” (BIST) di MEMS, interfacce analogico/digitali flessibili e sensibilità/linearità sul tempo di livello eccellente, costituiscono ulteriori motivi per considerare i sensori MEMS la soluzione migliore per il monitoraggio delle condizioni della turbina eolica. La manutenzione dei sistemi basata sulle vibrazioni, per il rilevamento tempestivo degli errori, è una tecnologia moderna che può prevenire costosi fermi macchina dell’intera turbina eolica.

Note e riferimenti bibliografici

1 Global Wind Report 2018. GWEC, April 2019.

2 Shuangwen (Shawn) Sheng. “Wind Turbine Gearbox Reliability Database, Condition Monitoring, and Operation and Maintenance Research Update.” Drivetrain Reliability Collaborative Workshop, May 2016.

3 Alexios Koltsidopoulos Papatzimos, Tariq Dawood, and Phillip R. Thies. “Data Insights from an Offshore Wind Turbine Gearbox Replacement.” EERA DeepWind’2018, 15th Deep Sea Offshore Wind R&D Conference, Journal of Physics: Conference Series, October 2018.

4 James Carroll, Alasdair McDonald, and David McMillan. “Failure Rate, Repair Time, and Unscheduled O&M Cost Analysis of Offshore Wind Turbines.” Wind Energy, August 2015.

5 Yao Li, Caichao Zhu, Chaosheng Song, and Jianjun Tan. “Research and Development of the Wind Turbine Reliability.” International Journal of Mechanical Engineering and Applications, 2018.

6 Jannis Tautz-Weinert and Simon J. Watson. “Using SCADA Data for Wind Turbine Condition Monitoring—A Review.” IET Renewable Power Generation, Vol. 11, No. 4, May 2017.

7 Christopher J. Crabtree, D. Zappala, and P.J. Tavner. Survey of Commercially Available Condition Monitoring Systems for Wind Turbines. Durham Research Online, Durham University, May 2014.

8 Mathew L. Wymore, Jeremy E. Van Dam, Halil Ceylan, and Daji Qiao. “A Survey of Health Monitoring Systems for Wind Turbines.” Renewable and Sustainable Energy Reviews, Vol. 52, December 2015.

9 DNVGL-SE-0439 Service Specification: Certification of Condition Monitoring. DNVGL, June 2016.

10 Robert Bond Randall. Vibration‐Based Condition Monitoring: Industrial, Aerospace, and Automotive Applications. John Wiley & Sons, Inc., December 2010.

11 Wei Teng, Xian Ding, Xiaolong Zhang, Yibing Liu, and Zhiyong Ma. “Multifault Detection and Failure Analysis of Wind Turbine Gearbox Using Complex Wavelet Transform.” Renewable Energy, Vol. 93, August 2016.

12 David de Garavilla and Dr. Xiaobo Zhou. “Extending Main-Shaft Bearing Life in Wind Turbines.” Windpower Engineering and Development, August 2019.

13 Eric Bechhoefer, Mathew Wadham-Gagnon, and Bruno Boucher. Initial Condition Monitoring Experience on a Wind Turbine. Annual Conference of Prognostics and Health Management Society, 2012.

14 Xavier Escaler and Toufik Mebarki. “Full-Scale Wind Turbine Vibration Signature Analysis.” Machines, 2018.

15 Nic Sharpley. “Understanding the Root Causes of Axial Cracking in Wind Turbine Gearbox Bearings.” Windpower Engineering and Development, April 2014.

16 Aubryn M. Cooperman and Marcias J. Martinez. “MEMS for Structural Health Monitoring of Wind Turbine Blades.” Conference: International Conference on Adaptive Structures and Technologies (ICAST 2014), October 2014.

17 BLADEcontrol. Weidmüller Interface GmbH & Co. KG, February 2020.

18 O.O. Esu, S.D. Lloyd, J.A.Flint, and S.J. Watson. “Feasibility of a Fully Autonomous Wireless Monitoring System for a Wind Turbine Blade.” Renewable Energy, Vol. 97, November 2016.

19 L.K. Tartibu, M. Kilfoil, and A.J. Van Der Merwe. “Vibration Analysis of a Variable Length Blade Wind Turbine.” International Journal of Advances in Engineering & Technology, July 2012.

20 Wind Energy. Scaime, February 2020.

21 Chikako Fujiyama, Kaoru Yonetsu, Takuya Maeshima, and Yasuhiro Koda. “Identifiable Stress State of Wind Turbine Tower-Foundation System Based on Field Measurement and FE Analysis.” Procedia Engineering, Vol. 95, December 2014.

22 “Bently Nevada ADAPT.Wind: Condition Monitoring Solution.” Baker Hughes Company, November 2019.

23 J. Putner, P.B. Grams, and H. Fastl, “Nonlinear Behavior of Piezoelectric Accelerometers.” Conference: Fortschritte der Akustik, AIA-DAGA 2013, March 2013.

“Evaluation of Ice Detection Systems for Wind Turbines: Final Report VGB Research Project No. 392: Final Report.” METEOTEST, February 2016.

Fischer, Katharina and Diego Coronado. “VGB Research Project 383— Condition Monitoring of Wind Turbines: State of the Art, User Experience, and Recommendations.” VGB PowerTech, July 2015.

Tchakoua, Pierre, Mohand Ouhrouche, René Wamkeue, and F. Slaoui Hasnaoui. “Wind Turbine Condition Monitoring: State-of-the-Art Review, New Trends, and Future Challenges.” Energies, April 2014.

Teng, Wei, Feng Wang, Kaili Zhang, Yibing Liu, and Xian Ding. “Pitting Fault Detection of a Wind Turbine Gearbox Using Empirical Mode Decomposition.” Journal of Mechanical Engineering, 2014.