La tecnologia start-stop, il ricorso all’ibridizzazione e altre innovazioni avranno un ruolo importante nel rendere possibili i miglioramenti previsti riguardo all’efficienza operativa dei veicoli, ma il motore a combustione interna continuerà anch’esso a evolversi e ad ottenere un’efficienza superiore. L’uso più massiccio di turbocompressori, i sistemi a iniezione diretta del carburante e le temperature più alte dei motori consentiranno di estrarre più energia e potenza da volumi di combustione più piccoli e porteranno a un’ulteriore riduzione delle dimensioni dei motori, pur mantenendo i livelli di prestazioni che il mercato si attende. Esistono diversi punti chiave sotto il cofano, generalmente a valle del motore, in cui è necessario misurare le alte temperature con un grado elevato di precisione, di modo che il sistema di gestione del motore possa garantire il funzionamento di tutti i sistemi con le massime prestazioni e con i minimi livelli di emissioni, assicurando al contempo la presenza di un piccolo margine di sicurezza, per evitare che il motore si fonda se le temperature operative eccedono i limiti del materiale. Con la riduzione delle dimensioni dei motori a cui sta portando la direttiva Cafe, le temperature che si osservano in ciascuno di questi punti cresceranno ulteriormente, e le tolleranze sulle temperature che si dovranno rispettare diventeranno più restrittive. I livelli superiori di trattamento dei gas esausti che questi motori più compatti richiederanno costituiscono anch’essi una grossa spinta verso l’ottenimento di un’accuratezza superiore nella misura delle temperature.

Le tecnologie dei sensori di temperatura

È possibile usare diverse tecniche per determinare la temperatura. La misura del valore di una resistenza che dipende dalla temperatura ha dimostrato finora di essere il modo migliore da utilizzare nei motori automobilistici, e i produttori di autoveicoli integrano termistori in vari punti sotto il vano motore. Questi potrebbero essere o dispositivi ceramici con coefficiente di temperatura negativo o in alternativa dei dispositivi al platino con coefficiente di temperatura positivo. Gran parte dei termistori Ntc sono usati per intervalli di temperatura più bassi (inferiori a 600°C). Essi inoltre hanno solo un livello medio di accuratezza. I termistori Ptc possiedono un’accuratezza leggermente migliore ma, per motivi di affidabilità, sono limitati a temperature fino a 900 °C. Nelle applicazioni industriali, sono adottate le tecnologie ottiche, con sensori all’infrarosso in grado di determinare la temperatura superficiale di un particolare oggetto senza contatto. Malgrado un simile metodo sia in grado di gestire le alte temperature che saranno presenti nella nuova generazione di motori efficienti per automobili (che arriveranno a 1500 °C), esso non è adatto per l’impiego in questo contesto. Le applicazioni per l’avantreno delle automobili sono caratterizzate da grandi quantità di particolati, oltre alla presenza di olio e grasso, che comprometterebbero le prestazioni del sensore. Questi fattori rendono tale approccio alla misura delle temperature irrealizzabile. Le termocoppie inoltre offrono un ampio intervallo di temperature (anche 1300 °C) e sono più robuste. Questi dispositivi sono già usati in fase di collaudo in campo industriale e automotive, con 30-40 sensori che vengono posizionati in diversi punti all’interno del veicolo per funzioni di monitoraggio delle temperature. La temperatura che è misurata corrisponderà alla tensione di uscita che viene prodotta. Il segnale di tensione tuttavia è piuttosto piccolo e in questo risiede il problema. Sebbene sia in grado di fornire una buona accuratezza in laboratorio, quando la tecnologia è applicata in un ambiente elettronico che non ammette compromessi come quello automotive, iniziano a sorgere le difficoltà. La presenza di picchi di tensione, dell’interferenza elettromagnetica e di altre sorgenti di rumore inevitabili all’interno di un veicolo in moto, hanno un impatto sull’integrità di segnale delle termocoppie. Questo è un ostacolo rilevante che ne ha impedito l’applicazione nei progetti dei motori. Ciò è complicato dal fatto che il cablaggio delle termocoppie è costoso. Infine c’è da considerare l’aspetto della deriva del sensore. Le termocoppie sono stabili in natura, ma quando si hanno tolleranze così ristrette anche piccole variazioni nelle loro prestazioni potrebbero diventare importanti.

Un’interfaccia per termocoppie

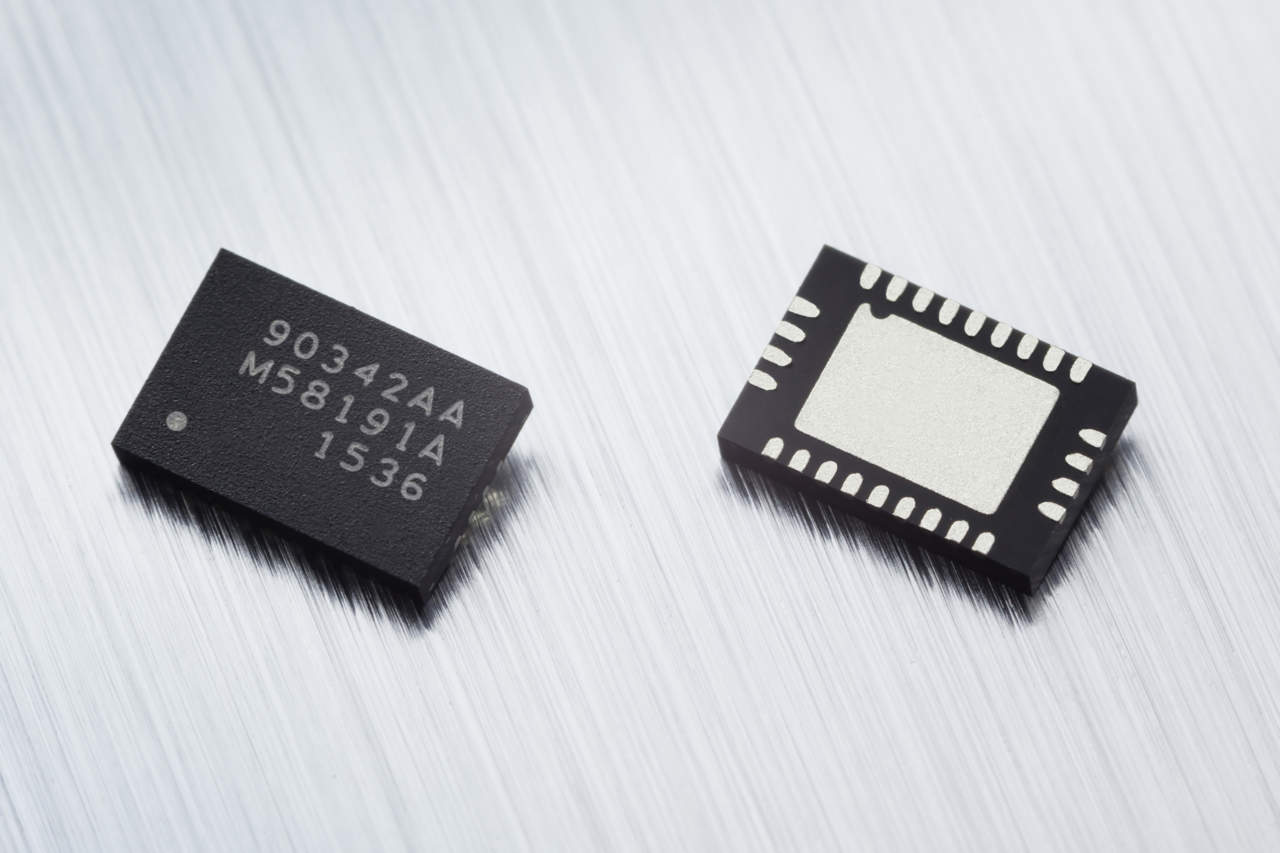

Agli specialisti di Melexis è stato chiesto di sviluppare la tecnologia di interfaccia del sensore necessaria a rendere le termocoppie più adatte per l’installazione all’interno del vano motore. Le principali sfide affrontate sono consistite nel supportare la misura ad alta precisione delle piccole tensioni delle termocoppie, e nell’assicurare la stabilità nel lungo termine di questa misura. È stato anche concordato che sarebbero state necessarie funzionalità diagnostiche più sofisticate, per assicurare che i valori di temperature forniti all’Ecu siano affidabili. Spesso i meccanismi diagnostici esistenti controllano solo che i sensori di temperatura operino correttamente in fase di accensione dell’auto. Ciò non tiene conto che, nel corso di un viaggio, potrebbe verificarsi un’anomalia, a cui quindi non si risponderebbe tempestivamente. Il veicolo potrebbe quindi generare ulteriori emissioni e si potrebbero produrre danni al motore. Di conseguenza, è necessaria una diagnostica continua. Inoltre, una simile funzionalità dovrebbe essere gestita senza interessare l’Ecu. Il risultato di questo progetto è l’MLX90342, un circuito integrato a quattro canali di interfaccia per termocoppie. Supportando un intervallo di temperature che arriva fino a 1300 °C, questo dispositivo consente fino a 4 termocoppie connesse di fornire un’accuratezza di ±5 °C a 1100 °C, migliorando i livelli di accuratezza. L’IC è in grado di trasferire i dati delle temperature attraverso la propria interfaccia digitale e presenta un intervallo di refresh di 50 Hz per ciascuna termocoppia. Questi IC sono stati progettati per presentare la massima linearità possibile su un ampio intervallo di temperature, grazie alla compensazione su scheda della giunzione fredda e a funzionalità avanzate di linearizzazione. Inoltre, supportano le procedure di calibrazione che massimizzano l’accuratezza iniziale. Le termocoppie standard hanno caratteristiche precise e, durante la produzione dei veicoli, gli ingegneri del partner di primo livello saranno in grado di inserire un programma in questi IC che tenga conto di come le termocoppie connesse differiscono dalle caratteristiche ideali predefinite.