La gestione computerizzata consente di monitorare tutti i parametri e le condizioni dei moderni propulsori: ecco come controlla lo stato del lubrificante senza bisogno di intervento manuale.

C’era una volta l’asticella per vedere il livello del lubrificante: la verifica andava compiuta a motore fermo da almeno una decina di minuti per dare tempo all’olio di tornare nella coppa. Oggi la gestione elettronica del motore raggiunge ogni angolo del propulsore ed ha permesso di sostituire tale operazione con un check eseguito costantemente, anche a motore in moto, grazie a sensori in grado di monitorare il livello nella coppa dell’olio, ma anche, in qualche caso, di valutare la qualità del lubrificante stesso per suggerire quando è il momento di effettuare il cambio previsto dalla manutenzione ordinaria. I dispositivi del genere funzionano normalmente grazie alla proiezione e riflessione di onde ultrasoniche e possono essere sia puntati dall’alto verso il basso (montati nel basamento) in modo che gli ultrasuoni raggiungano la superficie dell’olio, sia introdotti dal basso e quindi sul fondo della coppa: in questo caso gli ultrasuoni partono dal basso e i sensori hanno una duplice funzione.

Dall’asticella strumentata al sensore di livello

Ma facciamo un passo indietro per vedere come la tecnologia è arrivata a questo: nelle fasi primordiali della gestione elettronica, quando ancora le auto avevano giusto qualche circuito elettrico ed elettronico ausiliario, i costruttori avevano già implementato una forma rudimentale di controllo e segnalazione di insufficiente livello dell’olio motore nella coppa, basato sulla conducibilità dei lubrificanti minerali. La relativa tecnologia si basava nell’utilizzare un’asticella metallica di controllo del livello isolata elettricamente dal condotto nel quale veniva introdotta, in modo da evitare contatti con la massa del veicolo; l’asticella era la stessa utilizzata per la verifica visiva del livello dell’olio, ma tramite un contatto elettrico basato su un connettore unipolare veniva connessa a un semplice circuito elettronico in grado di rilevare la corrente di fuga determinata dal contatto della punta dell’asticella con l’olio motore. In pratica il circuito era una logica elementare basata su un comparatore, uno degli ingressi del quale risultava collegato al contatto dell’asticella, a sua volta portato ai 12 volt dell’impianto elettrico dell’auto mediante una resistenza di elevato valore: quando l’asticella era in contatto con l’olio, la resistenza tra essa e la massa (il motore) diminuiva al punto da far vedere al comparatore un potenziale sotto la soglia di commutazione, cosicché l’uscita dello stesso forniva uno stato logico identificabile come livello normale; se l’olio si abbassava al punto da non toccare più la punta dell’asticella, il comparatore riceveva un potenziale sopra la propria soglia di commutazione e la sua uscita forniva uno stato logico corrispondente alla condizione di anomalia, pilotando un LED o una lampadina spia nel cruscotto, indicante “livello dell’olio inferiore al minimo”. Nelle forme più elementari, l’ondulazione dell’olio nella coppa a seguito del movimento dell’auto causava, a livelli prossimi a quello minimo, l’accensione discontinua della spia, mentre in quelle più sofisticate, una rete RC di ritardo consentiva di ritardare l’accensione della spia in modo da renderla insensibile ai falsi allarmi causati dai momentanei cali di livello causati da beccheggio e rollio del veicolo.

Da questa semplice soluzione, l’elettronica di bordo ha visto sviluppare e affinare il controllo del livello del lubrificante, passando da un circuito a sé stante all’integrazione nella gestione motore tramite la ECU, fino ad arrivare alle soluzioni suddette: quelle a ultrasuoni.

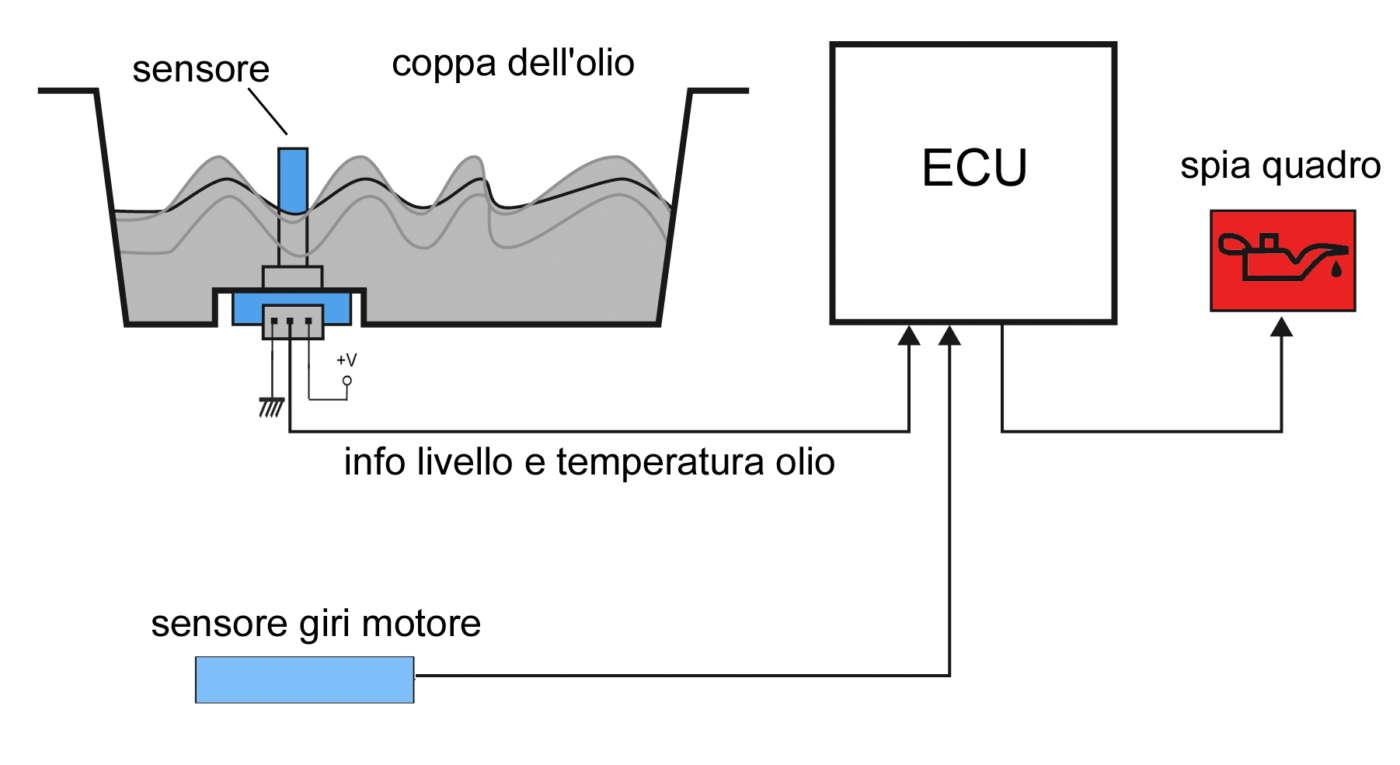

Per quanto riguarda il sensore olio puntato verso il basso, questo viene di solito impiegato soltanto per rilevare il livello; il funzionamento è basato sulla misura della distanza tra un punto noto, ossia quello di fissaggio all’interno del basamento del motore, e la superficie della quantità di lubrificante presente nella coppa. Si tratta sostanzialmente di un metro a ultrasuoni, che acquisisce, sulla base del tempo di andata e ritorno di impulsi a ultrasuoni, un’indicazione sulla distanza; il dato viene poi presentato alla ECU motore in formato digitale tramite una connessione LIN e da questo viene desunto il livello dell’olio, valutando la distanza dal sensore, che è ad un’altezza nota all’interno del basamento. Per fare un esempio, se al massimo livello corrisponde una distanza di 10 cm e 2 cm di differenza corrispondono al minimo, la ECU segnalerà con una spia sul cruscotto o un avviso sul display multifunzione che l’olio è al minimo quando la distanza rilevata corrisponderà a meno di 8 cm. Siccome si tratta di una misura effettuata a motore acceso e anche ad auto in movimento, il firmware della ECU farà delle valutazioni per compensare le inevitabili ondulazioni del livello di lubrificante nella coppa, ad evitare di fornire false indicazioni; per esempio verranno prese in considerazione soltanto misure ripetitive che superano una certa quantità nell’unità di tempo, oppure verrà effettuata una media delle distanze rilevate nel tempo, ma è anche possibile che il firmware trascuri le letture effettuate quando, cooperando con il sistema elettronico di stabilità, la ECU rileva che il veicolo non è in piano, ovvero è in forte beccheggio a seguito di una frenata o in rollio a causa di una curva particolarmente brusca. Tutte queste condizioni possono essere rilevate grazie all’accelerometro utilizzato dai sistemi di stabilità tipo l’ESP, richiedendo mediante opportuni messaggi su CAN-Bus o Flexray alla relativa unità di controllo elettronico le condizioni di assetto.

Sensore globale dell'olio

L’elettronica permette non solo il rilevamento dinamico del livello dell’olio senza dover aprire il cofano, ma anche una valutazione globale dello stato del lubrificante che non si limita al volume contenuto nella coppa, ma che arriva addirittura a permettere di capire se l’olio è da cambiare, ad esempio perché è esausto o troppo contaminato dal gasolio incombusto che nei motori diesel con filtro antiparticolato può colare dalle pareti delle canne dei cilindri quando le post-iniezioni sono numerose e troppo in ritardo. Questo dispositivo viene utilizzato per monitorare il livello dell’olio misurando continuamente il livello dell'olio motore sia da fermo che in movimento.

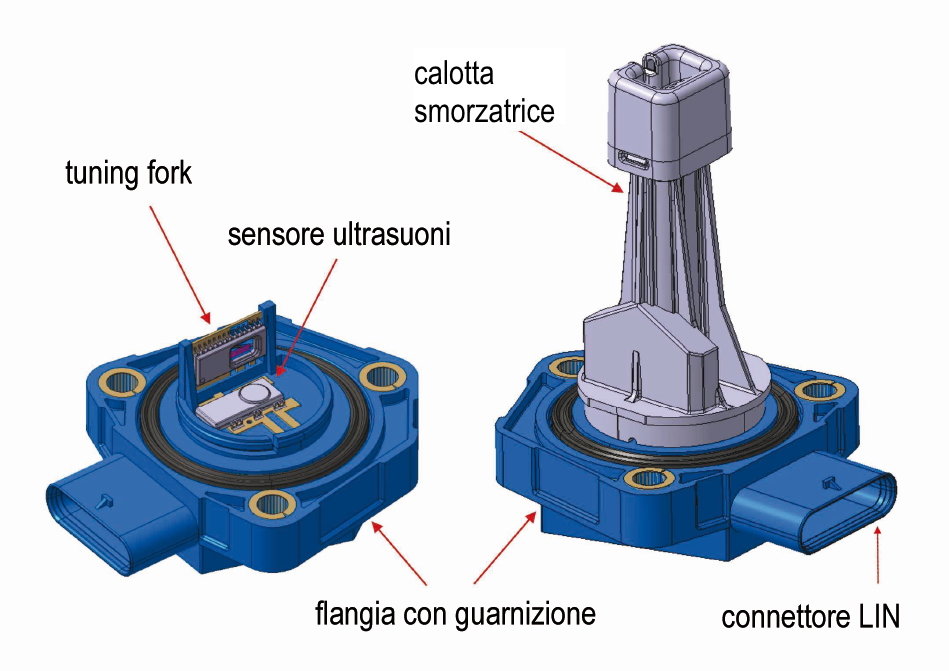

Il sensore del genere, che possiamo considerare “globale” si trova ad esempio in alcuni motori del gruppo VAG (Volkswagen Audi Group) dove viene montato un dispositivo specifico prodotto dalla Hella chiamato PULS (Packed Ultrasonic Level Sensor): si tratta di un sensore SONAR montato dall’esterno sul fondo della coppa dell’olio e orientato in alto, in modo che la sua parte attiva (ossia l’elemento trasduttore) risulti immerso nel lubrificante, come mostrato nella Figura 1.

Nel contenitore del dispositivo si trovano il sensore di livello, un sensore di temperatura e l'elettronica di gestione e l’interfaccia di comunicazione, che è di tipo LIN.

L'architettura del sensore di livello PULS è costituita da un unico modulo multi-chip su cui sono integrati i sensori di ultrasuoni e di temperatura, oltre a un ASIC (Figura 2); questa integrazione conferisce elevata resistenza agli urti e alle vibrazioni.

Il sensore a ultrasuoni integrato nel modulo multi-chip emette ultrasuoni alla frequenza di 2 MHz che vengono riflessi dalla superficie di confine olio-aria del motore; l’elettronica di gestione misura il tempo di transito del segnale e da ciò che ne risulta viene calcolato il livello in base alla velocità del suono nel mezzo, tenendo conto che nell’olio (che è un liquido) la velocità è differente rispetto a quella di propagazione nell’aria e i tempi che ne risultano sono ben distinguibili.

Dal tempo di andata e ritorno degli ultrasuoni, il sensore desume la distanza ed essendo nota la sua posizione e distanza dalla superficie in condizioni di normalità, il livello dell’olio nella coppa, in un range di temperatura compreso fra -10 e +150 °C.

Il corpo del dispositivo dispone di una calotta di smorzamento posta sopra il modulo multi-chip, che permette di mitigare il movimento dell’olio quando il motore è in funzione, allo scopo di rendere più omogeneo il rilevamento; allo scopo, la calotta presenta aperture alla base e alla sommità che consentono un flusso permanente dell'olio.

Influenze marginali come posizioni inclinate del veicolo, accelerazioni laterali e longitudinali vengono compensate calcolando la media dei valori misurati nella ECU.

Lo stesso sensore integra un misuratore di temperatura dell’olio ed anche della condizione, vale a dire che dalla densità desume quando è esausto, ovvero è stato contaminato eccessivamente dal gasolio nei motori con DPF o FAP. Tale condizione viene rilevata da un algoritmo chiamato Oil Condition Algorithm (OCA) sviluppato dalla Hella sulla base di campioni di lubrificanti nuovi ed esausti, che può essere personalizzato dal costruttore ai motori su cui il sensore viene installato, proprio in base alle prove eseguite sui lubrificanti prescritti a vari chilometraggi e in determinate condizioni di contaminazione. L’analisi tiene conto della variazione di velocità di propagazione nel lubrificante causate dalla presenza di gasolio e residui carboniosi di combustione, relativamente alla temperatura rilevata. Il funzionamento è garantito con viscosità dell’olio comprese fra 1 e 1.300 mm²/s.

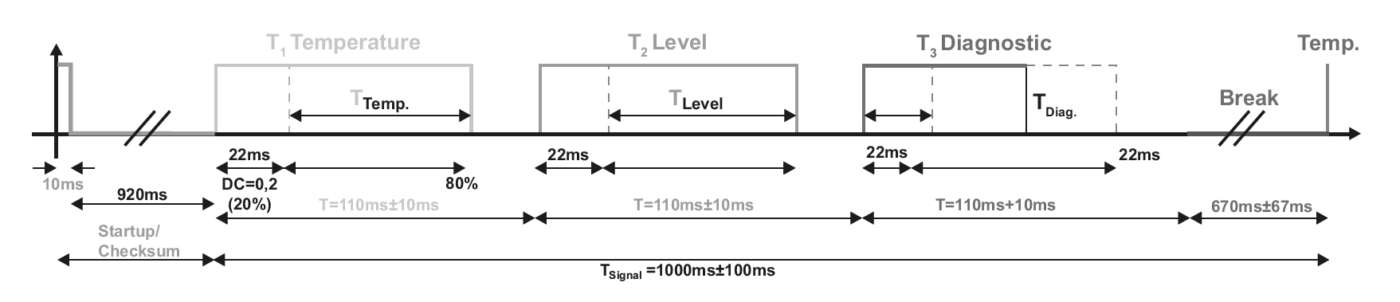

Il sensore dispone di una connessione a tre fili, che sono due per l’alimentazione a 12 V (+ e -) ed uno per la comunicazione tramite il contatto (A) che corrisponde a un’uscita a transistor open-collector. Durante l’attività, è possibile verificare la presenza del segnale dati sulla linea del segnale (A) mediante un oscilloscopio, che mostrerà impulsi modulati in larghezza, dato che la comunicazione è basata su un segnale PWM consistente in un set di tre impulsi ripetuti ciclicamente ogni 1.000 ms ± 10%, che contengono informazioni codificate sulla temperatura e il livello dell’olio, nonché sulla diagnostica. Il grafico proposto nella Figura 3 descrive il formato delle informazioni fornite dal sensore attraverso il contatto (A).

Da esso si vede che la durata (il duty-cycle) di ciascun impulso può variare in base al valore misurato e che l’ordine di trasmissione degli impulsi è: temperatura olio, livello olio, diagnostica.

La ECU gestisce le informazioni ricevute dal sensore attraverso una routine che in caso di guasto determina l’accensione della spia dell’olio e l’eventuale avviso sul display multifunzione del quadro strumenti, oltre che la memorizzazione di un codice di errore OBD (On Board Diagnostic) che può essere uno dei P250 (A-F).

Il sensore PULS funziona a tensione continua di valore compreso fra 9 e 16 V (questo vale sia per il chip di misura della temperatura che per il sensore a ultrasuoni) e sopporta picchi (inevitabili nell’impianto elettrico dell’automobile (fino a 32 V per 250 ms); assorbe una corrente di riposo di 8 mA, che salgono a 50 mA durante la misura.