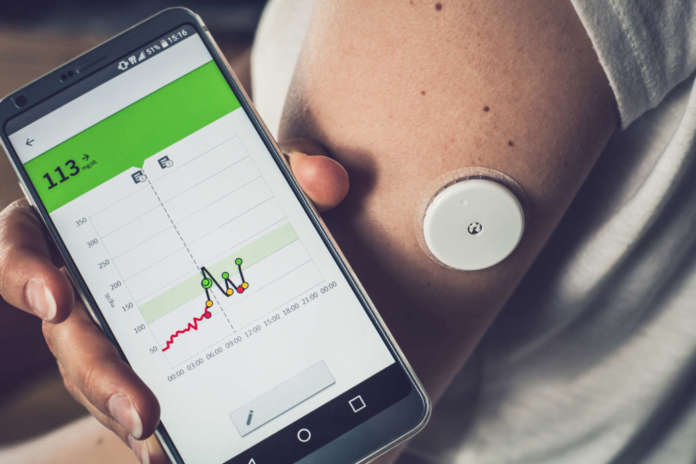

I dispositivi indossabili per diagnosticare e monitorare la salute dei pazienti si stanno diffondendo sempre più. Questa crescita ha avuto un enorme impulso nell'ultimo anno poiché l'importanza del monitoraggio remoto dei pazienti (RPM) è diventata ancora più importante sulla scia della pandemia di Coronavirus. Non sono però facili da produrre e – soprattutto – da pulire in modo efficace

Con blocchi, restrizioni di viaggio e l'obbligo del distanziamento sociale in atto per rallentare la diffusione di Covid-19, i dispositivi indossabili per la salute digitale e gli RPM hanno un ruolo importante da svolgere. L’RPM consente ai pazienti di utilizzare dispositivi medici elettronici mobili per raccogliere dati sanitari in modo che questi possano essere facilmente registrati dagli operatori sanitari. Ciò aiuta a spostare la gestione medica al di fuori della struttura ospedaliera e ridurre il carico sulle strutture sanitarie. È importante sottolineare che questo aiuta anche a prevenire la contaminazione da infezioni, un'area di particolare importanza durante la pandemia.

Indossare per tracciare

I dispositivi indossabili svolgono anche un ruolo significativo nel tracciamento dei contatti e nel monitoraggio della progressione dei sintomi del Covid-19, così come nella comprensione e nel miglioramento della risposta a livello mondiale. Market Research Future ha previsto che il mercato dei dispositivi medici indossabili aumenterà da $ 7,86 milioni nel 2017 a oltre $ 27,2 milioni entro il 2023 con un CAGR del 23% durante il periodo di previsione. L'utilizzo di dispositivi indossabili per combattere i costi altissimi dell'assistenza sanitaria è il motore principale del mercato. Questi dispositivi hanno avuto successo nella gestione di malattie come l'asma, il diabete e le condizioni cardiache. Altri fattori che determinano la crescita del mercato dei dispositivi medici indossabili sono l'aumento delle malattie legate allo stile di vita, il rapporto costo-efficacia di questi dispositivi e l'aumento delle applicazioni mobili per l'assistenza sanitaria connessa. [1]

La richiesta di benessere digitale, il monitoraggio remoto e la diagnostica significano una crescente esigenza di produrre componenti elettronici complessi. Questi hanno tolleranze sempre più strette al fine di renderli piccoli, leggeri e portatili per il comfort e la facilità d'uso da parte del paziente. Grazie alla tecnologia avanzata e alla produzione di circuiti miniaturizzati, il futuro dei dispositivi indossabili è veramente luminoso. Tuttavia, se i processi di pulizia non vengono completati, qualche ombra viene gettata sulla loro affidabilità, poiché una pulizia non accurata può creare guasti al dispositivo.

Schede più pulite = maggiore affidabilità

Funzionalità ed efficienza sono qualità importanti per tutti i dispositivi medici indossabili. Migliorare la precisione di un componente come un PCB può comportare una maggiore capacità e una maggiore efficienza per questi sistemi. I dispositivi medici indossabili devono assolutamente essere prodotti per soddisfare i requisiti di convalida, gli standard di qualità e le normative stabilite. Una pulizia efficace è parte significativa di tutto ciò.

L'intricato circuito utilizzato nei dispositivi indossabili richiede elevati livelli di pulizia per rimuovere qualsiasi tipo di contaminazione. Particolato, oli o contaminazioni inorganiche derivanti dal processo di produzione devono essere puliti con precisione.

I PCB contaminati sono vulnerabili a una serie di problemi tra cui i cortocircuiti, la delaminazione, la migrazione elettrochimica, la perdita parassitaria e la crescita di dendriti. I PCB utilizzati nei dispositivi medici indossabili sono piccoli, densamente popolati e multistrato. Sono spesso progettati con componenti con ingombri inferiori molto ridotti o pari a zero, il che li rende estremamente difficili da pulire e risciacquare dai contaminanti.

La bassa distanza tra i conduttori raccoglie e intrappola contaminanti di produzione come sfere di saldatura e residui di flussante. In molti casi, flussanti attivi o residui di flussanti possono rimanere sul PCB dopo le operazioni di saldatura nelle macchine a onda o dopo la saldatura a mano. Quando si aggiungono altri contaminanti, come inchiostro o impronte digitali che richiedono la rimozione, tale problema rappresenta una sfida per i produttori, in quanto li obbliga a trovare un modo efficace per garantire la rimozione della contaminazione sotto e intorno a questi componenti.

Se la pulizia non viene completata in modo efficace, le prestazioni e l'affidabilità del prodotto potrebbero risentirne. Il compito è identificare un processo adatto alla pulizia critica di assiemi complessi, forme complesse e parti delicate che si trovano all'interno di dispositivi indossabili.

Sgrassaggio a vapore per rende utilizzabili i dispositivi indossabili

Quando si tratta di pulire i dispositivi medici indossabili e i PCB al loro interno, il metodo più efficiente, efficace e sostenibile è lo sgrassaggio a vapore.

Gli sgrassatori a vapore sono composti da un sistema a circuito chiuso. Non solo sono estremamente capaci e veloci, ma anche molto economici e flessibili, rendendoli un'opzione ideale sul lungo periodo. Più comunemente contengono due camere, la vasca di ebollizione e la vasca di risciacquo. Nella vasca di ebollizione, il liquido detergente viene riscaldato a ebollizione e le parti vengono immerse e pulite. Una volta puliti, i pezzi vengono trasferiti meccanicamente nella vasca di risciacquo per la pulizia finale in un fluido puro e non contaminato. Le parti escono pulite, asciutte, prive di macchie e immediatamente pronte per la fase successiva del processo di produzione.

Gli sgrassatori a vapore sono facilmente adattabili al parco di strumenti disponibili, contribuendo a rendere il processo ancora più semplice e veloce. I serbatoi in cui viene immagazzinato il fluido detergente possono essere dotati di sistemi di filtrazione per rimuovere il particolato insolubile. Per migliorare la pulizia possono anche essere dotati di trasduttori di energia a ultrasuoni.

Esistono anche paranchi automatizzati che liberano gli operatori dal sollevamento di parti dentro e fuori dallo sgrassatore. Questo processo automatizzato offre un miglioramento della coerenza, aumentando nel contempo la produttività attraverso sistemi di pulizia automatizzati. Tali processi sono importanti in quanto i produttori cercano sempre più di ricorrere all’automazione meccanica in sostituzione dell’intervento umano.

Il Covid-19 sta influenzando e cambiando le attività operativa. Con la costante possibilità che i membri della forza lavoro debbano autoisolarsi e il rischio per la salute e la sicurezza sia una priorità assoluta, le opzioni previste da un sistema automatizzato sono ora parte integrante dei processi di produzione più moderni.

La distillazione esterna e il "super calore" che assicura che le parti si asciughino completamente prima di rimuoverle dallo strato di vapore sono altre scelte economiche che migliorano le prestazioni. A seconda dell'applicazione e dei requisiti di processo, esiste la tecnologia per gestire le parti più grandi e i volumi più elevati. Se progettati correttamente, questi sgrassatori a vapore superano l'efficienza di pulizia rispetto a qualsiasi altra tecnologia utilizzata, rendendoli l'opzione più adattabile quando si tratta di garantire processi di pulizia di precisione che resisteranno alle applicazioni future.

Un fluido per penetrare a fondo

Il fluido detergente non infiammabile utilizzato all'interno di uno sgrassatore a vapore è specificamente progettato per rimuovere contaminanti anche dalle parti più delicate e complesse come quelle utilizzate nei dispositivi indossabili. Una pulizia efficace è essenziale quando si producono dispositivi medici. Non solo tale fluido deve rimuovere il particolato da parti complesse con geometrie impegnative, ma deve anche soddisfare i requisiti normativi imposti dagli organi di governo nel settore della produzione medica.

I fluidi sgrassanti a vapore utilizzati per pulire i dispositivi medici elettronici sono densi. Questo aiuta a rimuovere il particolato dai componenti. Tali fluidi presentano anche una bassa viscosità e valori di tensione superficiale. Ciò consente loro di pulire in modo molto efficace anche in piccoli spazi e in aree che altri metodi di pulizia non possono penetrare con facilità. Gli agenti contaminanti si allontanano dal substrato e vengono lavati via, disperdendosi nel liquido detergente. Ciò garantisce che tutte le superfici del componente finito vengano pulite efficacemente, anche nei pannelli multistrato e in quelli con componenti particolarmente stretti.

I fluidi sgrassanti a vapore sono anche a bassa ebollizione, di solito tra i 40 °C e i 65 °C. Ciò è particolarmente vantaggioso quando si puliscono componenti elettronici fragili poiché aiuta a ridurre al minimo il rischio di danni ai wafer e ad altri componenti delicati. Tali fluidi sono disponibili in miscele uniche per adattarsi a molti diversi tipi di applicazioni. Ciò consente la rimozione di un particolare sporco da un substrato specifico aiutando a massimizzare l'efficacia della pulizia senza danneggiare il substrato.

Un altro vantaggio dell'utilizzo di sgrassaggio a vapore e del fluido detergente moderno è la sua capacità di asciugare i componenti a ogni ciclo. Ciò riduce il rischio di carica batterica che è un requisito essenziale per la produzione di dispositivi medici.

La carica batterica si verifica quando i batteri rimangono su una superficie che non è stata sterilizzata in modo efficace. L'umidità che rimane in aree difficili da raggiungere può favorire la crescita dei batteri. Se questo problema non viene affrontato correttamente può causare maggiori complicazioni durante la convalida del prodotto e presentare problemi con l'affidabilità del dispositivo. I fluidi detergenti in uno sgrassatore a vapore sono ostili ai pirogeni e ridurranno al minimo il rischio di carica batterica. Poiché i PCB escono dallo sgrassatore a vapore puliti, asciutti, privi di macchie e sufficientemente freddi per il rivestimento o l'imballaggio immediato, la possibilità di contaminazione della carica batterica si riduce notevolmente man mano che l'umidità viene rimossa. Lo sgrassaggio a vapore facilita anche la convalida dei nuovi requisiti UE 2017/745 o MDR dell'UE che stanno entrando in vigore per la regolamentazione dei dispositivi medici.

Pulizia costante per aumentare l'affidabilità dei dispositivi indossabili

I dispositivi indossabili medici, per loro stessa natura, sono difficili da produrre. I PCB sono la spina dorsale dei dispositivi indossabili elettronici, di conseguenza la loro affidabilità è una priorità. Le loro piccole dimensioni, tuttavia, li rendono particolarmente difficili da pulire.

La pulizia è un passaggio essenziale nella produzione di dispositivi indossabili per rimuovere qualsiasi contaminante che possa influire sulla sua funzionalità a lungo termine. Il metodo di pulizia utilizzato può influire sulla longevità e l'affidabilità del dispositivo. È quindi importante trovare un processo di pulizia che rimuova ogni contaminante da ogni parte dei PCB ad alta densità utilizzati al loro interno.

Alla sfida della pulizia si aggiunge la ricerca di un processo efficace anche per l'asciugatura. La carica batterica è un rischio per l'affidabilità e la regolamentazione e deve essere controllata a tutti i costi. Lo sgrassaggio a vapore e l'uso di moderni liquidi detergenti risolvono tutte queste problematiche. È un processo efficiente ed efficace che pulisce ed asciuga accuratamente i componenti medici per garantire la longevità del dispositivo. Affinché i dispositivi indossabili medicali continuino a crescere e la tecnologia possa progredire, l'affidabilità non è solo importante ma fondamentale. La pulizia del PCB è quindi una parte importantissima del successo di questi dispositivi che saranno sempre più utilizzati nel prossimo futuro.