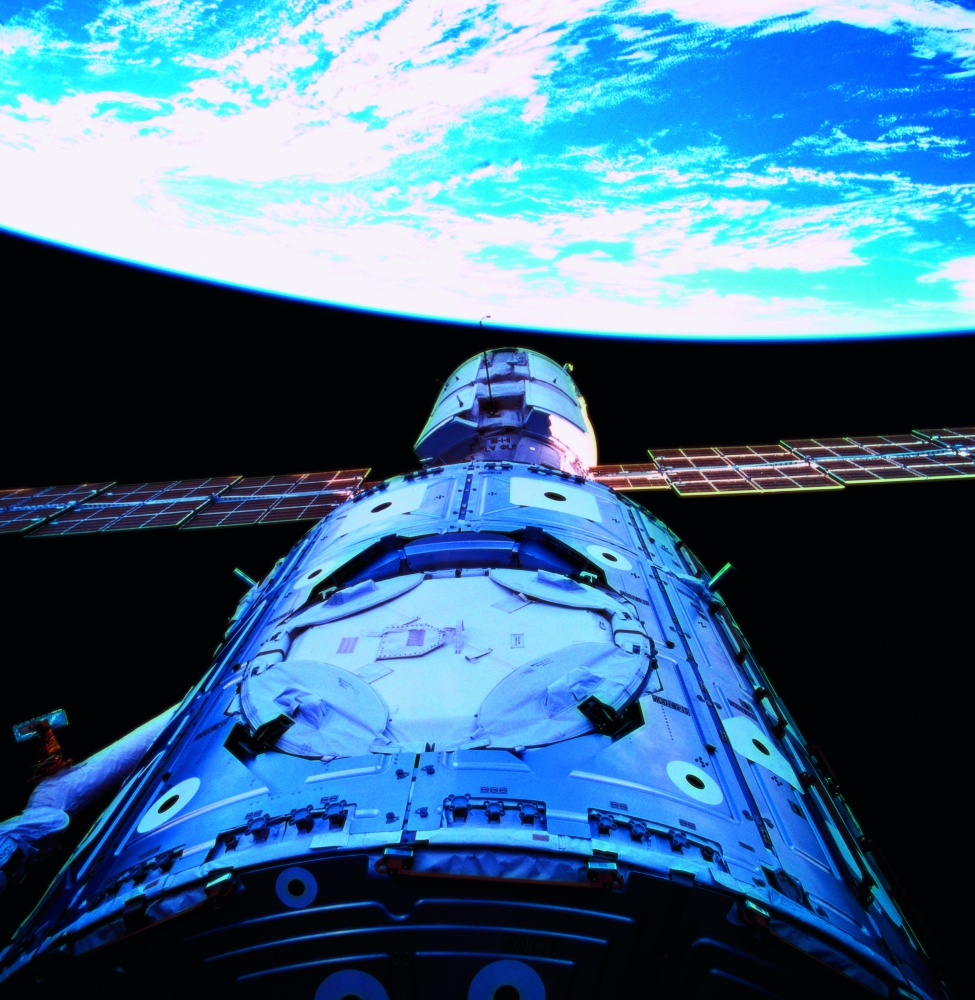

Quando un progettista valuta le diverse condizioni ambientali difficili a cui è sottoposto un prodotto, vibrazioni e urti non sempre vengono presi in considerazione. Le vibrazioni invece possono essere un'importante causa di guasto in molti sistemi. I componenti elettronici sono soggetti a tensioni vibrazionali in un'ampia gamma di applicazioni quali automobili, treni e sistemi aerospaziali fino alle apparecchiature per la trivellazione di pozzi, le centrali elettriche e gli stabilimenti produttivi. Anche se progettati per ambienti leggeri, la maggior parte dei componenti elettronici è soggetta a un certo grado di vibrazioni lungo il proprio ciclo di vita, sia durante la spedizione e il trasporto, sia nell'uso quotidiano.

Attenzione alle vibrazioni

L'affaticamento da vibrazioni deriva dalla tensione meccanica esercitata su un componente. Questa tensione è una funzione in cui intervengono almeno due importanti fattori: accelerazione (insieme ai relativi derivati) dovuta alla vibrazione, e frequenze di vibrazione correlate alla frequenza di risonanza del componente o della scheda a circuiti stampati. Se la vibrazione è eccessivamente violenta, le tensioni sulla scheda a circuiti stampati e sui componenti installati saranno ovviamente maggiori, a causa delle più elevate accelerazioni. Tuttavia, anche vibrazioni minime possono causare danni se le frequenze provocano la risonanza di una scheda a circuiti stampati. Il problema dell'affaticamento dovuto a vibrazioni, per ironia, è tanto maggiore quanto più sofisticato è il processo di fabbricazione del circuito integrato. Sebbene l'adozione di package Csp (Chip-scale packages) abbia consentito maggiori performance e densità di impacchettamento nettamente superiori, questi miglioramenti hanno una contropartita. La miniaturizzazione dei chip richiede la riduzione delle dimensioni e del numero sia dei punti di saldatura che delle connessioni elettriche. Con piastrine più piccole e un numero inferiore di punti di saldatura, i progettisti devono affrontare nuove sfide in termini di requisiti contro urti e vibrazioni. I progettisti spesso utilizzano dei meccanismi per ammortizzare le vibrazioni e ridurre gli urti a cui sono sottoposti le custodie e i componenti elettronici al loro interno. Il riempimento dell'area del circuito stampato può offrire un sostegno molto efficace alle giunture di saldatura ma spesso richiede un compromesso in termini di costi e requisiti termici. Le vibrazioni, inoltre, possono provocare danni meccanici alla custodia stessa. Anche questo è da evitare; una vite, un perno, o una clip allentati possono determinare danni a cascata, arrivando addirittura a distruggere il sistema. Gli elastomeri e le installazioni termoplastiche possono ridurre in modo efficace la probabilità che tali eventi si verifichino attutendo le vibrazioni anziché trasmetterle.

Halt e Hass: metodi accelerati di test

Modelli matematici e metodi relativi agli elementi finiti possono essere utili strumenti nella previsione di determinate modalità di guasto, incluse molte di quelle dovute alle vibrazioni. Per contro, questi metodi sono notoriamente inaffidabili se non completati da test di tensione sui prodotti. Questi test possono individuare i difetti prima che si trasformino in costosi problemi. I test richiedono tempo, naturalmente, e tendono a prolungare il time-to-market. Una soluzione consiste nell'uso di metodi accelerati di test per l'affidabilità del prodotto, come Halt (Highly accelerated life test) e Hass (Highly accelerated stress test). A differenza dei test tradizionali a singolo asse, Halt/Hass espongono il prodotto a vibrazioni casuali su sei assi (tre lineari e tre rotanti), oltre che ad elevati tassi di variazione termica. All'unità sottoposta al test vengono applicate tensioni progressivamente più elevate e vengono esaminati i segni di guasto. Questa metodologia va oltre il semplice test di verifica del progetto, in quanto sottopone il prodotto a tensioni superiori a quelle indicate nelle specifiche per determinarne i limiti operativi e di distruzione. Se eseguiti correttamente, i test di vibrazione accelerata come Halt/Hass possono aumentare l'affidabilità del prodotto riducendo al contempo il time-to-market. Queste tecniche sono così efficaci che molti produttori le utilizzano prima di eseguire i testi per l'idoneità all'uso nelle applicazioni militari. Lo standard del metodo di test MIL-STD-202 specifica la procedura di test per le vibrazioni che implica il semplice movimento sinusoidale con un'ampiezza di 0,03 pollici su una gamma di frequenze da 10 a 55 Hz. In condizioni di carico elettrico, il movimento viene applicato per almeno due ore lungo ciascun asse (per un totale di sei ore) e il prodotto viene testato durante e dopo la vibrazione.