La riduzione della dimensione e un miglioramento nell’efficienza siano i principali obiettivi nella progettazione di alimentatori Ac/Dc; il mercato delle apparecchiature medicali ha però richieste specifiche che rendono la sfida ancora più ardua. I dispositivi medicali non vengono più utilizzati solamente negli ospedali da personale qualificato o in ambienti controllati, ma anche in ambulatori, ambulanze e persino in casa. L’esigenza di rendere questi dispositivi facilmente trasportabili porta scegliere alimentatori di dimensioni e peso contenuti. Si può sempre trovare un alimentatore più piccolo, o progettarne uno, includendo una ventola di raffreddamento. In questo modo, si possono risparmiare da un terzo alla metà del volume totale di un’unità tipica. Lo svantaggio più grande di questo sistema, tuttavia, è il rumore della ventola, che disturba e irrita i pazienti. Un ulteriore problema riguarda una significativa riduzione nell’affidabilità: con ogni probabilità la ventola è l’unico componente mobile dell’alimentatore, aggiungendo così un costo di manutenzione. A causa di questi problemi, i progettisti stanno cercando di utilizzare alimentatori con sistemi di raffreddamento in convenzione naturale per alimentare i loro apparati. Limitando il numero dei componenti dell’alimentatore si riducono sia le dimensioni che i costi, ma anche qui sorgono problemi. Dato che delle vite umane possono dipendere direttamente da queste apparecchiature mediche, esse devono essere altamente affidabili. Questo significa che non si possono tollerare compromessi sull’interferenza magnetica e sulla produzione di emissioni condotte o radiate. Neanche la sicurezza può essere messa in discussione: i pazienti devo essere completamente protetti da potenziali scariche elettriche. Infine, bisogna tenere in considerazione le normative ambientali. Ridurre la dimensione degli alimentatori senza compromettere la loro performance implica la necessità di lavorare sul miglioramento di ogni aspetto del progetto, sia elettrico che meccanico.

Il compromesso dimensione – potenza - efficienza

La superficie disponibile per fornire il raffreddamento potrebbe essere il fattore limitante nel calcolo della quantità di calore che si può dissipare nel caso di un alimentatore con sistema di raffreddamento naturale – ossia un alimentatore che non necessita di una ventola. Ne deriva che più l’alimentatore è efficiente, meno calore dovrà dissipare, e più potrà essere piccolo. Quello che può apparire come una piccola differenza, in questo caso può avere un grande impatto. Se si può comprare o progettare un alimentatore che è efficiente al 95%, il 5% di differenza nell’efficienza implica la necessità di rimuovere meno della metà del calore dal modello meno efficiente. Per un alimentatore da 250 Watt, significa 14.6 Watt in meno di calore da dissipare. A tal proposito, a causa dell’utilizzo di alimentatori per scopi medici in ambienti molto diversi fra loro, non si può far sempre affidamento su fonti di corrente alternata da 230 o 110 V. È importante valutare come viene mantenuta l’efficienza attraverso la gamma di tensioni in ingresso definite dal foglietto informativo dell’alimentatore, in particolare a livelli bassi. Alcune unità sono decisamente peggiori di altre. L’efficienza viene anche influenzata dal carico, la maggior parte degli alimentatori operano al massimo dell’efficienza con il massimo carico. Vale la pena controllare l’efficienza che ci si aspetta nella propria applicazione. Per esempio, le apparecchiature mediche che lavorano in modalità stand-by, possono consumare molto meno energia di quando sono in funzione e l’efficienza dell’alimentatore varierà di conseguenza.

Il compromesso frequenza – dimensione - efficienza

Un modo di ridurre la dimensione delle componenti magnetiche è quello di aumentare la frequenza di commutazione del convertitore. Tuttavia, le perdite di commutazione aumentano con la frequenza a causa di perdite nelle componenti centrali e di perdite resistenti al rame dovute, in parte, all’effetto skin (la tendenza della corrente elettrica alternate a distribuirsi nel conduttore affinché la densità di corrente vicina alla superficie del conduttore sia maggiore che al suo interno). Chiaramente, bisogna raggiungere un compromesso tra la dimensione, l’efficienza, la commutazione di frequenza, l’affidabilità, la conservazione, le tecniche di raffreddamento e, soprattutto, il costo per un dato livello di potenza.

Progettare per raggiungere il 90% dell’efficienza

Oggigiorno, il miglior alimentatore da 250 Watt con sistema di raffreddamento opera al 90% dell’efficienza con una tensione in ingresso da 90 a 240 VAC. Questo livello di efficienza è essenziale per mantenere un footprint standard industriale di 6 x 4 pollici, assicurando contemporaneamente un’adeguata dissipazione termica senza l’uso una ventola di raffreddamento o dissipatori termici esterni. Più del 90% dell’efficienza può essere raggiunta solo con modulazioni senza perdite nel circuito di correzione, nel convertitore o nei convertitori principali e nelle rettifiche.

Fin dall’inizio, il raggiungimento di un’elevata efficienza è stato il primo obiettivo nella progettazione di questo alimentatore. Di conseguenza, in ogni step veniva determinato il budget della perdita di potenza e questo portò alla scelta della topologia del circuito. Le perdite di potenza venivano minimizzate in ogni tappa, cercando di risparmiare ogni singolo mW di dissipazione non necessaria. Per esempio, il filtro in ingresso dell’alimentatore mostrato in precedenza, usa fili elettrici di bassa resistenza che eliminano virtualmente le perdite di l2R in caso di ostruzioni. Il filtro Emi utilizzato in questo progetto è un filtro bifasico con un elevato livello di assorbimento magnetico. È stato attentamente selezionato per attenuare il rumore e minimizzare le perdite di potenza. Gli altri componenti nel filtro sono condensatori X e Y. Il valori del condensatore Y sono stati scelti per non eccedere 300uA di fuoriuscita della corrente, così come stabilito dallo standard nazionale di sicurezza medica più citato: UL 60601-1.

Un circuito di correzione del fattore di potenza quasi risonante e senza perdite, opera in maniera discontinua. La sua frequenza varia tra il 30 kHz e i 500 kHz per raggiungere la commutazione a tensione zero, eliminando così le perdite in commutazione.

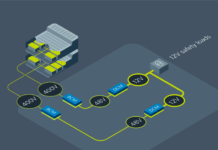

I convertitori principali hanno una frequenza fissa, sono risonanti, con topologia half bridge sempre con commutazione a tensione zero. Vengono utilizzati due trasformatori; la combinazione ha una perdita di commutazione l2R inferiore in paragone all’uso di un trasformatore più grande. I due convertitori operano a 51.2 kHz e le uscite dei due sono sfasate tra di loro di 90°. Combinando le uscite si riducono i ripple e si raddoppiano le frequenze dei ripple. In cambio, questo dimezza il valore e la dimensione dei condensatori di filtro in uscita. Un circuito di feedback controlla l’uscita dell’alimentatore e varia la tensione del convertitore boost, che a sua volta varia il voltaggio in ingresso del principale convertitore. L’obiettivo principale del convertitore boost è quello di aumentare la tensione del PFC di circa 380 Vdc a 420 Vdc. Questo permette di ottimizzare la progettazione del convertitore principale intorno a parametri di voltaggio ben definiti, un altro fattore che permette di raggiungere un’alta efficienza. Lo stadio finale usa un rettificatore sincrono al posto di normali diodi, e questo riduce notevolmente le perdite di potenza. Il convertitore boost, il convertitore principale e il rettificatore sincrono devono essere controllati attentamente per raggiungere un’accurata ZCS. Per controllare il tempo viene utilizzato un oscillatore , mentre una rete di divisori viene utilizzata per ottenere la frequenza di commutazione desiderata. Questo sistema è utile per l’uso efficiente della rettificazione sincrona, specialmente con ingressi di tensione elevati. Questo alimentatore risulta estremamente efficiente attraverso un’ampia gamma di carichi e tensioni in ingresso. Un ulteriore beneficio del convertitore ZCS sono i livelli relativamente bassi di emissioni condotte e irradiate, così come la riduzione del ripple e del rumore. L’alimentatore a cui ci riferiamo mostra meno di 90 mV di ripple e rumore a 20 MHz e risulta essere inferiore al limite del livello B per lo standard EN55011 per le emissioni condotte e le irradiate. Come notato, questa è un’altra importante considerazione per le apparecchiature medicali che hanno normative più stringenti di compatibilità elettromagnetiche. La performance termica di un alimentatore può essere notevolmente migliorata attraverso il design meccanico. È molto importante evitare zone di calore e assicurare la migliore circolazione dell’aria tra i componenti che possono surriscaldarsi. Nell’alimentatore descritto in precedenza, il CCM250 di XP Power presenta le induttanze in ingresso impilate su altri componenti per risparmiare spazio. Normalmente questo potrebbe creare delle zone riscaldate ma il progetto evita questo problema. Tutti i componenti che generano calore, incluso il power factor correction, sono legati direttamente al telaio U-channel, che ha un effetto doppio rispetto a un normale dissipatore, mentre i circuiti di controllo sono su una schedina montata a 90° sul circuito stampato principale. In altre parole, tutto lo spazio disponibile viene utilizzato pensando tridimensionalmente all’aspetto meccanico.