Con il press-fit, sulle schede SMT che richiedono componenti THT come i connettori, è possibile evitare la saldatura selettiva e montare tali componenti a incastro

Nella produzione delle schede elettroniche di ultima generazione si pone spesso il problema di dover montare componenti sia THT, sia SMD; questo vale anche e soprattutto per i connettori, perché molti sono da montare a foro passante, in special modo quelli che devono sopportare correnti relativamente alte. In casi del genere occorre prevedere un passaggio di saldatura ad onda o selettiva multipunto o punto a punto, fermo restando che un passaggio in più implica un ulteriore ciclo di riscaldamento delle schede assemblate, con i rischi che ne seguono.

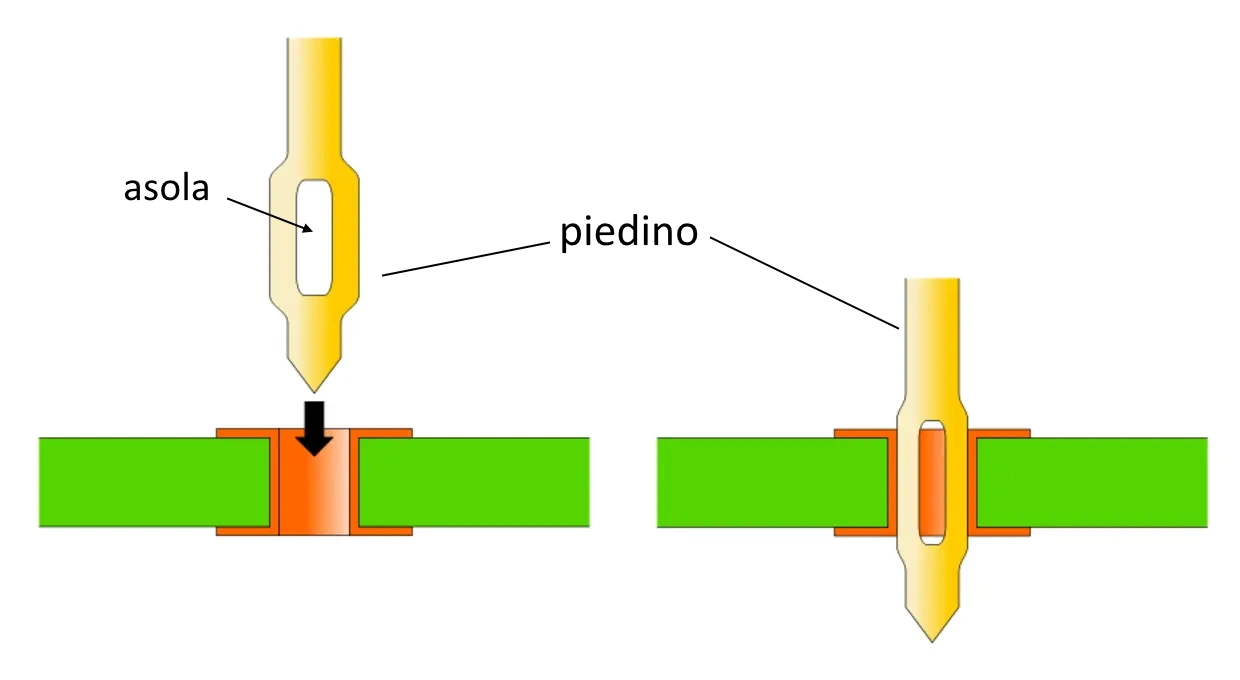

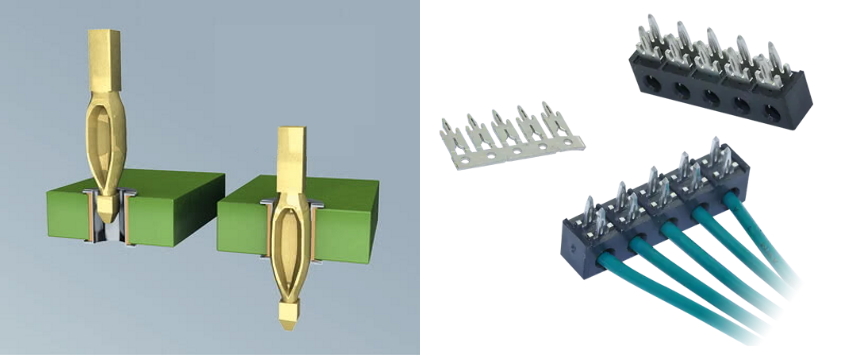

Una possibile soluzione è ricorre a una tecnologia di connessione elettrica senza saldatura nota come press-fit, che ricorda lontanamente i wire-wrap che tanto si usava fino alla fine degli anni ‘80 del secolo scorso; qui si tratta sempre di realizzare una connessione per contatto a pressione, che nel wire-wrap veniva ottenuta avvolgendo e quindi stringendo del filo in rame argentato intorno a terminali a sezione quadra, mentre nel press-fit il componente da montare e interconnettere alle piste del PCB è dotato di terminale di contatto costituiti da pin inseriti a pressione nei fori delle piazzole che dovranno ospitarli. I pin a pressione hanno una sagoma tale che si deformano durante l’inserimento, per effetto della pressione esercitata dall’alto dallo strumento di montaggio, che determina ridotte sollecitazioni sui fori del PCB e relative metallizzazioni. Questa azione realizza ciò che farebbe il tradizionale giunto di saldatura, quindi sia una connessione meccanica che una connessione elettrica affidabili e durature; infatti, con adeguate attenzioni nella realizzazione dei PCB ed un adeguato deposito di metallo nei fori passanti, si generano delle interconnessioni saldate a freddo, con resistenza di contatto estremamente bassa ed elevata stabilità meccanica, nonché resistenza all’ossidazione nel tempo. Il processo è assimilabile, appunto, al wire-wrap, perché basato sulla penetrazione di un metallo più duro in uno più tenero; ma anche a una saldatura per termocompressione, sebbene qui non si utilizzi il calore. Ancora, è simile all’introduzione a freddo di particolari meccanici in una sede leggermente più stretta (per esempio dei cuscinetti o mozzi). Per avere idea di come avviene si può fare riferimento alla Figura 1, dove si vede anche la tipica sagoma del piedino, resa elastica dalla presenza di un’asola. L’elasticità è quella che basta a restringere il piedino per farlo entrare nel foro, mantenendo tuttavia una pressione sulle sue pareti che garantisca un contatto affidabile.

Allo scopo, il produttore di componenti adatti al montaggio attraverso la tecnica press-fit specifica il diametro del foro adatto ai piedini.

La Figura 2 propone i piedini di un tipo di connettore a filo per montaggio press-fit diretto su PCB, con i tipici contatti asolati e la sequenza di inserimento nel foro metallizzato.

L’affidabilità dei punti di contatto implementati e la possibilità di certificare il processo di montaggio per determinati ambiti applicativi, stanno contribuendo alla massiccia diffusione di schede realizzate con la metodica press-fit; la certificazione della qualità e affidabilità dei giunti ottenibili è determinante per l’applicabilità a settori critici come quello industriale e l’automotive.

Vantaggi del press-fit

Utilizzare il montaggio per incastro che la tecnologia press-fit implementa porta con sé molti vantaggi: sulle schede con componentistica mista SMT/THT significa evitare un ulteriore passaggio di saldatura che costa tempo e denaro, ma che implica altresì l’esposizione dei componenti già saldati (ossia gli SMD, che si montano per primi) a un ulteriore riscaldamento, deleterio sia per l’affidabilità del prodotto finito, sia per l’eventuale deformazione o scioglimento di materiali e conseguente contaminazione. Con il montaggio mediante press-fit l’introduzione dei terminali e la creazione del contatto stabile meccanico/elettrico si eseguono a freddo e con sollecitazioni minime, che non comportano il rischio di distacco dei giunti di saldatura esistenti; almeno, se la procedura viene eseguita correttamente e il PCB è stato ben progettato per evitare che vicino alle piazzole dei componenti THT da montare mediante press-fit siano sufficientemente distanti dagli SMD più piccoli.

A favore della tecnologia press-fit gioca anche il risparmio energetico di cui è possibile beneficiare, piuttosto rilevante se si fa un confronto con i tradizionali processi di saldatura a stagno o paste saldanti, quindi reflow-soldering, saldatura ad onda ecc. Infatti, il riscaldamento richiesto dalla fusione delle leghe saldanti, ancor più quelle conformi alle direttive Rohs (che hanno più alti punti di fusione...) esige un consumo di elettricità non indifferente, mentre l’introduzione meccanica dei piedini nei fori metallizzati mediante press-fit si svolge sì con macchine (idealmente potrebbe avvenire anche manualmente…) ma l’azione meccanica è rapida e implementata con attuatori di piccola potenza.

A livello di tempi di lavorazione, montare dei componenti come i connettori attraverso la metodica press-fit non è molto differente dal farlo con una saldatura automatizzata; anzi, in teoria richiede meno tempo perché se è vero che il PCB deve essere trasferito da una macchina all’altra (solo nel caso di montaggio degli SMD per saldatura ad onda si rimane sulla stessa macchina…) è vero altrettanto che la press-fit, non essendo una saldatura, non determina il riscaldamento della scheda elettronica e quindi neppure il conseguente raffreddamento richiesto per la manipolazione.

Applicazioni del press-fit

La tecnologia press-fit è già ampiamente utilizzata in vari ambiti, tra i quali spicca l’automotive, che pure è uno dei più critici, a causa delle condizioni di lavoro ostiche quali l’esposizione ad escursioni termiche non indifferenti, le vibrazioni, l’umidità. Una delle ragioni del favorevole accoglimento della tecnologia nell’elettronica automobilistica è che in questo settore viene richiesta sempre più efficienza, miniaturizzazione ed incremento delle connessioni in spazi sempre più ridotti, data anche la crescente presenza di elettronica a bordo dell’autoveicolo.

In quest’ottica, il montaggio di componentistica con tecnologia press-fit ha contribuito anche garantendo la funzionalità in condizioni di lavoro difficili ed in ambienti ostili, nelle quali sono richieste resilienza e durabilità delle connessioni.

Viene adottata anche in ambito industriale e civile, sempre quando si tratta di montaggi di schede popolate da componenti SMT e THT.

Montaggio press-fit in pratica

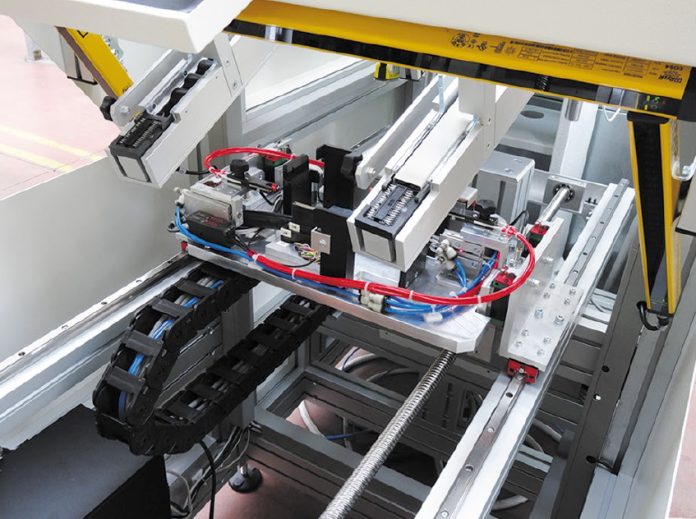

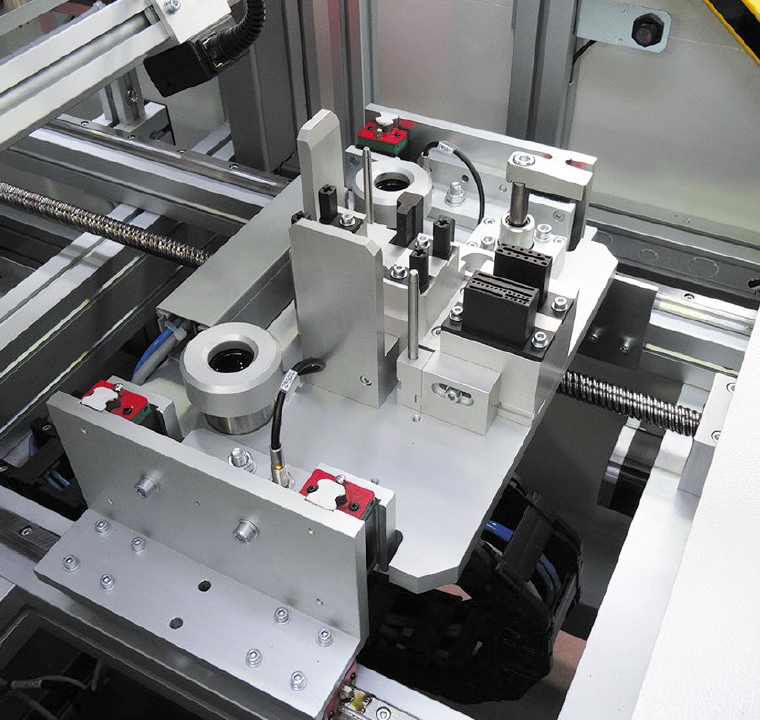

Il processo produttivo con la tecnologia press-fit è normalmente automatizzato e svolto da macchine a controllo numerico dotate di una “testa” di manipolazione comunemente detta “cella press-fit” e dotata di attrezzature di applicazione corrispondenti alle esigenze della connessione tra terminale di contatto e PCB di destinazione (Figura 3). Può essere assimilato ad un pick & place dove però la testa di posizionamento non si limita a deporre il componente SMD o a far scivolare nei fori del circuito stampato i terminali di un elemento THT: qui deve anche esercitare una certa forza per ottenere l’incastro.

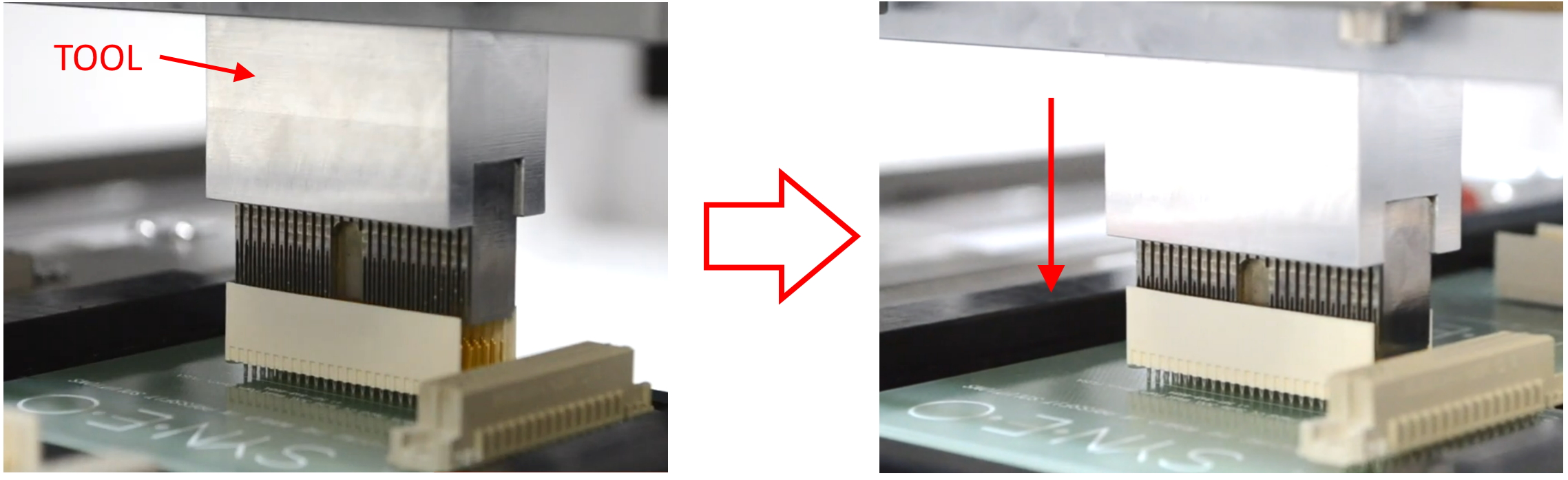

Nella cella press-fit sono introdotti e fissati i tool che consentono il processo di abbinamento alla pressa e di inserimento; questi tool sono specifici per ogni tipologia di connettore e spesso vengono forniti direttamente dal produttore dei componenti, quando lo indichi come idoneo al montaggio mediante press-fit. Ciascun tool contiene la parte di componente che sporgerà rispetto alla superficie del circuito stampato ed espone una sufficiente lunghezza dei piedini in modo che per compressione penetreranno nei fori destinatari del PCB. I tool vengono posizionati direttamente sui connettori o agganciati direttamente alla pressa (sia essa manuale o servo-pressa) e dopo le fasi di acquisizione dei parametri vengono fatti “scendere” (o premuti) sul circuito stampato per introdurre i piedini del componente; lo si vede nella Figura 4, che propone due fasi della discesa di un tool in una macchina con tool SYNEO.

Il circuito stampato di destinazione viene posizionato manualmente o automaticamente davanti alla testa contenente la cella, disposto in modo che i piedini del componente introdotto siano allineati ai fori destinatari.

La testa viene azionata mediante servo-presse munite di apposito controller, che garantiscono l’acquisizione di tutti i parametri forza/spostamento, sia durante la fase di inserimento dei pin nei fori che in quella di rilascio (allontanamento dal corpo del componente). Questi dati vengono salvati, previo l’abbinamento con il numero seriale della scheda in lavorazione, garantendo una completa tracciabilità del processo. Un parametro che viene misurato in molte macchine è lo spessore del PCB ed è acquisito dalla testa per determinare di quanto dovrà penetrare il componente con i relativi piedini, quindi quanto il tool dovrà scendere.

Le macchine utilizzate devono poter verificare anche l’eventuale fuoriuscita di uno o più piedini dai fori durante la discesa, per poter garantire il corretto assemblaggio del componente sulla scheda.

Il posizionamento del PCB rispetto alla testa contenente la cella press-fit può essere effettuato in vari modi: fissandolo ad un piano cartesiano movimentato su due assi (X-Y) perché sul terzo si sposterà la testa contenente la cella press-fit, oppure manualmente da operatore o, ancora, in modo automatico secondo una programmazione predefinita che preveda la lavorazione in serie di un certo numero di schede.

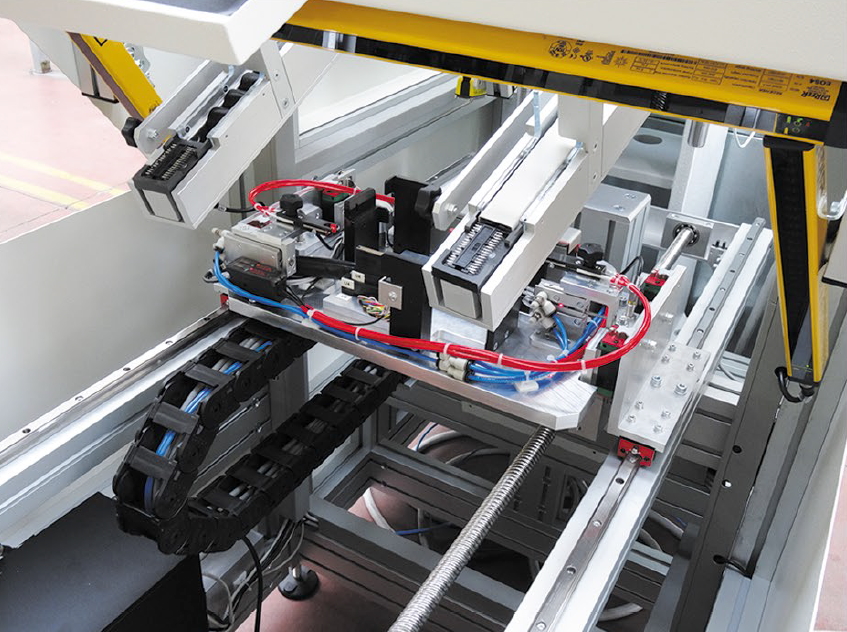

L’insieme di una macchina di assemblaggio press-fit completa di testa ed equipaggiata con un tool è proposto dalla Figura 5: si tratta di una servo-pressa Seica Automation. Seica Automation è una realtà italiana che realizza celle di press-fit in grado di gestire processi di assemblaggio in modalità completamente automatica o semi automatica. Le celle beneficiano dell’integrazione con le servo-presse della tedesca Schmidt; pertanto, sono in grado di controllare la forza d’inserzione e registrare i dati per la successiva tracciabilità.

Le celle press-fit possono essere programmate attraverso la definizione di parametri come l’altezza del connettore o componente da montare e le pressioni da esercitare per l’incastro dei piedini, garantendo la funzionalità e la perfetta riuscita dell’assemblaggio elettronico; sono inoltre idonee a una certa varietà di connettori press-fit.