I pogo pin sono connettori ultraminiaturizzati trasportano segnali di alimentazione o dati ai dispositivi elettronici, senza alcuna perdita di contatto

I pogo pin sono presenti su molti dispositivi: porte di ricarica, circuiti stampati o persino apparecchiature di test. La loro caratteristica distintiva è che mantengono la conduttività garantendo al contempo la flessibilità fisica.

Sono un tipo particolare di connettore elettrico, un componente di interfaccia unico nel settore dell'elettronica. I pogo pin, sono noti per la loro robustezza e la capacità di fornire e mantenere una connessione elettrica in grado di resistere anche a urti e vibrazioni meccaniche.

Il design è semplice ma efficace, si basa su di un meccanismo a molla: una sua caratteristica fondamentale che garantisce una connessione affidabile anche sotto stress. Questo meccanismo a molla facilita una connettività affidabile e costante nel tempo; i pin sono versatili e trovano impiego in molte applicazioni elettroniche e in particolare nei settori dei test.

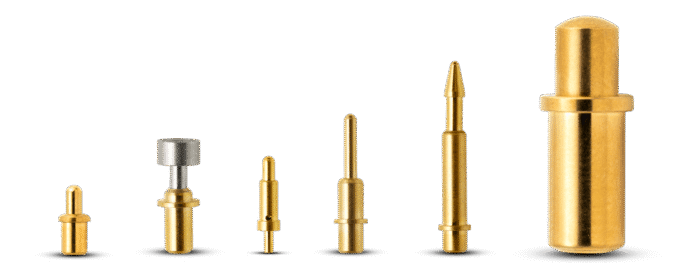

È interessante notare che le dimensioni di questi pogo pin variano notevolmente: da quelli minuscoli da 0,4 mm a versioni notevolmente più grandi da 6 mm. I pogo pin più piccoli sono di solito impiegati in dispositivi compatti come i telefoni cellulari e i tablet, grazie alla loro capacità di adattarsi a spazi ristretti. Al contrario, i pogo pin più grandi sono preferiti per l'uso industriale intensivo, dove sono soggetti a un utilizzo ripetuto e forti correnti.

L’impiego nel test

I pogo pin sono stati sviluppati per la prima volta nei Bell Laboratories all'inizio degli anni ‘70, inizialmente destinati alle apparecchiature di test dei semiconduttori.

In seguito, grazie alla loro flessibilità operativa e alle connessioni elettriche altamente precise, hanno trovato applicazione anche a livello di test ICT nella produzione di schede elettroniche. Da allora hanno subito notevoli sviluppi nell’intero settore del test elettrico grazie ai progressi nell’affidabilità della meccanica, nella gestione della corrente e nell’ampia geometria delle teste di contatto disponibili, che comunque non hanno sacrificato nulla alla compattezza. Tutti i vari miglioramenti hanno reso i test probe altamente versatili per le numerose applicazioni che coinvolgono l’intero comparto dei prodotti elettronici.

I pogo pin per ICT, anche detti test probe, test pin e spring probe sono normalmente utilizzati per testare i PCBA.

Si tratta di termini generici per descrivere un componente la cui punta, azionata da una molla, fornisce un contatto elettrico affidabile su di un test pad la cui distanza potrebbe essere indeterminata. Il loro utilizzo tradizionale è quello di stabilire un contatto con circuiti stampati o componenti elettrici, al fine di testarne la funzionalità e misurarne il valore. Sono ampiamente utilizzati in dispositivi di test, le fixture, associati a un ATE e azionati dal vuoto, meccanicamente o pneumaticamente.

Leggermente diversi sono i test probe utilizzati sui sistemi di test a sonde mobili, ma comunque con la stessa filosofia di lavoro.

La classica sonda di test è composta da un tubetto metallico, preassemblato con una molla e un pistoncino di contatto, fornito in un unico pezzo. Sono solitamente placcati in oro, poiché l'oro è un ottimo conduttore elettrico ed è resistente alla corrosione. Il cavo elettrico è generalmente collegato a un ricettacolo in cui si inserisce la sonda. L'uso del ricettacolo consente di rimuovere la sonda per la pulizia o la sostituzione, senza dover scollegare il cavo elettrico.

Fine Pitch Test Sockets

Gli zoccoli di test a passo fine sono appositamente progettati per testare i dispositivi a semiconduttore con pin o piazzole molto ravvicinati,

In pratica un test socket è un'interfaccia elettromeccanica che supporta un circuito integrato durante il test, come i package Ball Grid Array (BGA) o Quad Flat No-Lead (QFN), consentendo la convalida elettrica senza la necessità di saldature permanenti. A differenza delle sonde di test per schede, i socket sono progettati appositamente non solo per specifici package, ma anche per particolari fasi di test (ad esempio, burn-in, test funzionali).

Questi zoccoli di prova utilizzano tecnologie di contatto speciali per garantire connessioni elettriche precise e affidabili con un minimo rischio di arrecare danni sia al dispositivo che allo zoccolo.

Gli zoccoli fine-pitch sono indispensabili nella moderna produzione elettronica, dove la miniaturizzazione e i package con un elevato numero di pin sono sempre più comuni. Consentono test accurati di molti tipi di circuiti integrati e garantiscono prestazioni ottimali in applicazioni usualmente complesse.

I socket impiegati in produzione sono progettati per ambienti di test ad alto volume, dove efficienza e affidabilità sono fondamentali; sono spesso integrati in sistemi di test automatizzati o robotizzati, semplificando il processo di test e riducendo al minimo l'intervento umano. Progettati per resistere all'uso continuo e a frequenti cambi di dispositivo senza compromettere l'accuratezza dei test sono ottimizzati per un utilizzo rapido e un’alta produttività.

Molle, materiali e rivestimento

Per le molle vengono utilizzati tre tipi di materiali: rame-berillio, filo armonico e acciaio inossidabile. Ognuno di questi materiali ha caratteristiche uniche. Il rame-berillio può funzionare fino a 205 °C per 1 ora e ha una bassa resistività elettrica e resistenza meccanica, il che significa che molle ad alta resistenza non possono essere prodotte con rame-berillio. Il filo armonico viene utilizzato per molle a pressione, ma non può funzionare a temperature superiori a 120 °C. L'acciaio inossidabile ha la temperatura di esercizio più elevata (260 °C per 1 ora) e una resistenza meccanica intermedia tra quella degli altri due materiali.

Il valore della resistenza elettrica della molla è considerevolmente superiore a quella tipica del puntale (1,26 milliohm) e del relativo ricettacolo (8-10 milliohm). Nell'uso reale, la molla trasporta pochissima corrente. Si stima che il 99% della corrente passi attraverso il puntale e il ricettacolo. La corrente rimanente attraversa la molla.

Il coefficiente di rigidità (resistenza alla trazione e il modulo di torsione) èfondamentale nella progettazione di una molla. Maggiori sono i valori di resistenza alla trazione e del modulo di torsione, maggiore è la forza elastica della molla.

Le molle in rame berillio e in filo armonico devono essere dotate di un rivestimento protettivo per prevenire la corrosione. L'acciaio inossidabile viene principalmente placcato per ridurre la resistenza elettrica.

Le molle sono placcate in argento o oro. L'argento ha un'elevata conduttività termica ed elettrica. Le proprietà intrinseche dell'oro prevengono l'ossidazione e la corrosione.

Per calcolare la resistenza di una molla placcata, si applica la legge di Ohm per i resistori in parallelo dove R1 = resistenza del materiale di base, R2 = resistenza dello strato barriera in nichel e R3 = resistenza del metallo prezioso.

L’ambiente di test

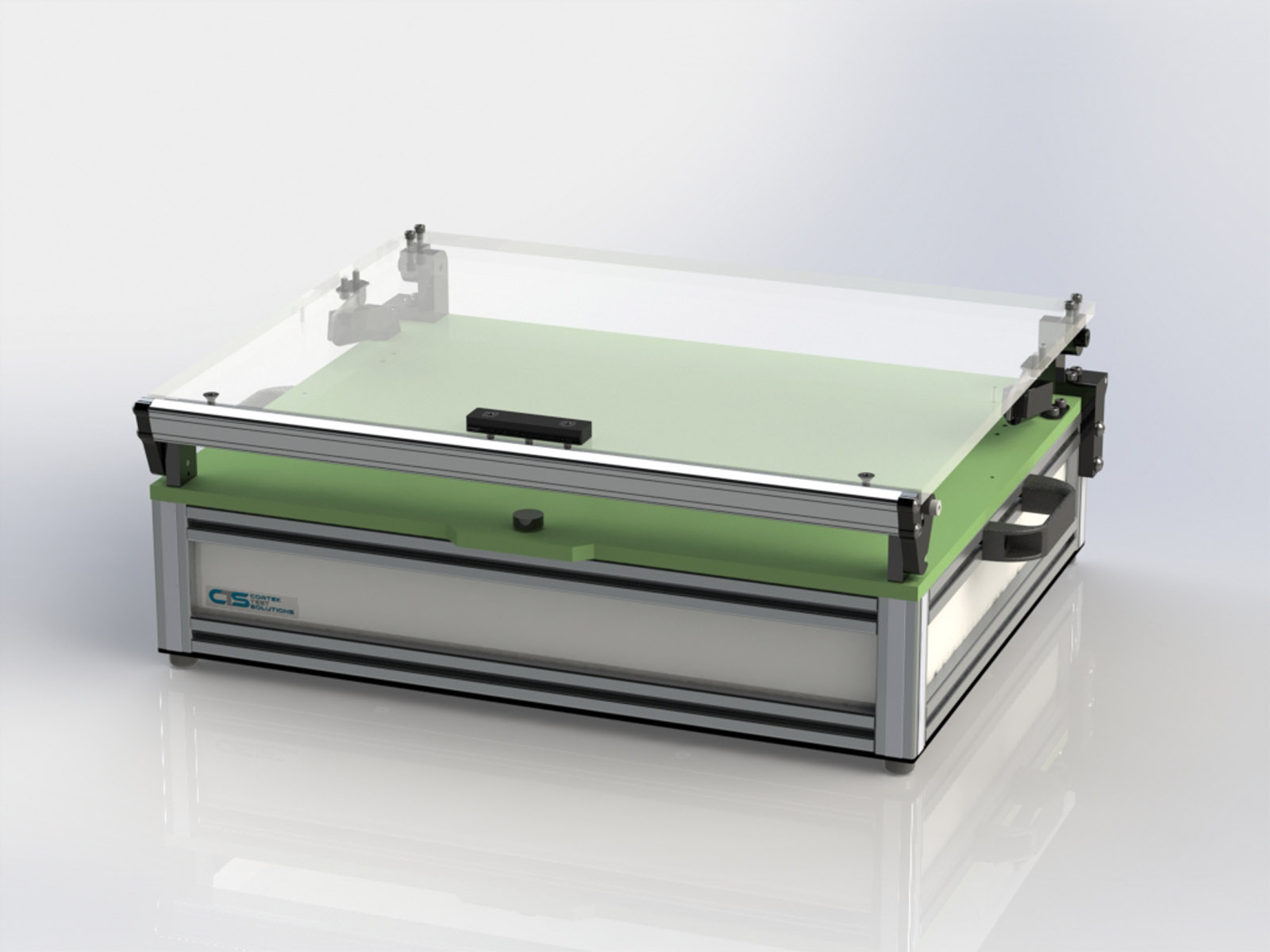

Gli ambienti di test che utilizzano spring probe possono essere raggruppati in due categorie: ICT e sistemi di test funzionale. Il tester in-circuit misura tutti (o quasi) i componenti presenti su un circuito stampato per determinare se sono i componenti corretti e/o rientrano nei parametri o nelle tolleranze specificati per il dispositivo.

Una seconda categoria di test su scheda comporta semplici misure di open/short per verificare apertura e cortocircuito sui circuiti stampati per verificare che le schede rispecchino gli standard di producibilità.

In breve, l'obiettivo di questi tester è individuare difetti di produzione.

Il test funzionale, come suggerisce il nome, prevede l'alimentazione del circuito assemblato per verificare se il circuito svolge le funzioni per cui è stato progettato. Questo test richiede in genere apparecchiature di test e attrezzature di prova personalizzate, che utilizzano connettori cablati in combinazione con sonde di test per applicare le alimentazioni e i segnali.

L’esecuzione del test funzionale richiede più tempo rispetto al test in-circuit, poiché i componenti circuitali sono effettivamente sottoposti a funzionare emulando il dispositivo finale a cui la scheda è destinata.

La scheda base della fixture

Della fixture fa parte una scheda di base in cui sono saldamenti inseriti a pressione i socket che ospitano le spring probe e da cui parte il cablaggio verso il tester.

La scheda deve essere realizzata in un materiale adatto alla foratura di precisione e sufficientemente rigido da supportare la forza combinata di tutte le sonde senza flettere.

Il materiale più comunemente utilizzato è FR4, un materiale laminato in vetroresina epossidica che consente una lavorazione precisa, ha un coefficiente di dilatazione termica (TCE) molto stabile ed è estremamente robusto. Altri materiali includono Lexan e materiali acrilici, ma non hanno la resistenza e la rigidità e la resistenza di FR4 e possono fratturarsi facilmente se sottoposti a sollecitazioni.

Lo spessore della scheda dipende dalle sonde che deve ospitare.

Il ricettacolo è progettato per essere inserito a pressione nella piastra della sonda. Ciò si ottiene praticando un foro leggermente sovradimensionato rispetto al diametro del ricettacolo, ma sottodimensionato rispetto all'anello di pressione. Il diametro del foro consigliato è indicato per ogni ricettacolo. Il ricettacolo viene inserito nel foro di montaggio e, se la dimensione del foro è corretta, scorre verso il basso finché l'anello di pressione non entra in contatto con la superficie superiore della piastra della sonda. Si consiglia quindi di utilizzare uno strumento di inserimento in combinazione con un martello "morbido" (nylon, cuoio arrotolato o carta) per posizionare la presa in posizione. Gli strumenti di inserimento lasciano la parte superiore della presa a una distanza fissa dalla superficie della piastra della sonda. Un martello con testa metallica può esercitare una forza d'impatto eccessiva e danneggiare la presa.

Una volta inseriti i socket, è necessario cablarli. Possono avere terminali a saldare terminazioni a crimpare o essere dotati di terminale quadrato su cui avvolgere un filo.

La piattaforma del tester determina il metodo di interfaccia della fixture che può includere connettori discreti collegati tramite cavo, schede di interfaccia o singoli pin di interfaccia per il collegamento al tester.