La natura meccanica dei connettori implica problematiche tecnicamente non superabili per ragioni strettamente fisiche, per cui la sfida consiste soprattutto nel trovare nuove soluzioni tecnologiche che consentano di superare le limitazioni fisiche che emergono dalla natura della problematica elettromeccanica del connettore, come per esempio è accaduto con i dispositivi elettromeccanici quando è stata sviluppata la tecnologia dei Micro Electro Mechanical System (MEMS). Relativamente ai connettori, le possibilità di innovazione stanno nella ricerca di modalità di accoppiamento tra dispositivi meccanici utilizzando principi fisici di natura non meccanica, per esempio principi magnetici e/o elettromagnetici (RF). Pe quanto riguarda invece le problematiche legate alla velocità di trasmissione dei segnali (sempre più elevata) l’innovazione sta nella sperimentazione di nuovi materiali e principi fisici. Un altro aspetto tecnologico dei connettori è il cavo. I sistemi elettronici consumer di ultima generazione (tablet, smartphone, giochi portatili, ecc.) riducono le dimensioni soprattutto in termini di spessore e di conseguenza la necessità di collegare le parti interne ed esterne tra loro richiede la disponibilità di cavi adeguati a questa problematica. Cavi piatti e circuiti stampati flessibili sono le soluzioni su cui maggiormente si concentra l’azione innovatrice dei produttori. Un caso emblematico è il connettore di TE Connettivity (Arrow), un connettore scheda-scheda a passo da 0,35 mm scalabile largo 1,85 mm e alto 0,6 mm.

Connessione magnetica

La connessione magnetica è una soluzione sostitutiva di quella meccanica che favorisce la miniaturizzazione e soprattutto la semplicità e l’affidabilità del connettore cui è applicata. Il connettore rapido magnetico maxWIK di WIKA consente collegamenti rapidi, veloci e sicuri senza necessitare di operazioni di avvitamento e/o svitamento grazie all’innesto magnetico che consente di collegare entrambi i lati del magWIK. In tal modo i contatti positivo e negativo dei trasmettitori possono essere collegati simultaneamente in modo molto facile e rapido. Il magWIK è composto da un isolamento indistruttibile ed è progettato per il collegamento di contatti a spina da 2 mm o, con adattatore, per contatti a spina da 4 mm. Può essere usato praticamente con tutti gli occhielli e viti magnetiche. Un’innovazione nei connettori che supera le limitazioni strettamente meccaniche del connettore è il Magnetically Attached Cable che consente di ottenere una connessione USB senza azione meccanica di inserimento.

Molded Interconnect Device (MID): oltre il circuito flessibile

La tecnologia MID è basata sull’integrazione simile a quella dei circuiti stampati della funzionalità del connettore. Un MID è una struttura elettromeccanica 3D che mette insieme in un’unica struttura il connettore, il circuito stampato e le connessioni necessarie, superando in tal modo le problematiche dimensionali e di montaggio che la miniaturizzazione dei circuiti integrati e degli stessi circuiti stampati hanno fatto emergere nel tempo. La tecnologia di produzione dei MID è nota come LDS (laser direct structuring) sviluppata da LPKF (LPKF-LDS) che sfrutta la precisione del laser e la possibilità di strutturare il materiale plastico in 3D per ottenere parti circuitali integrate di ridotte dimensioni su misura per l’applicazione finale.

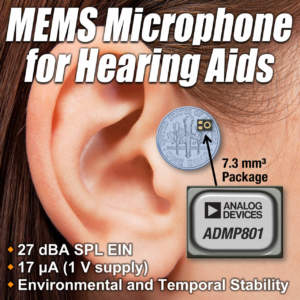

MEMS: il massimo della miniaturizzazione elettromeccanica

La tecnologia Micro Electro-Mechanical System (MEMS) fino dalla sua introduzione ha rappresentato per i dispositivi elettromeccanici, l’equivalente della microelettronica per i circuiti elettronici (circuiti integrati). In tecnologia MEMS sono stati realizzati dispositivi elettromeccanici importanti per le applicazioni elettroniche come i microfoni, gli altoparlanti, i motori elettrici, gli accelerometri, i magnetometri, i giroscopi, gli altimetri, gli interruttori, ecc. Grazie alla tecnologia MEMS, componenti elettromeccanici come il microfono e l’altoparlante (e la relativa elettronica di controllo) rappresentavano la parte più voluminosa e costosa del sistema elettronico che la ospitava (si pensi per esempio alle protesi acustiche). I microfoni MEMS non solo sono di dimensioni millimetriche, ma sono attivi e digitali (generano direttamente in formato digitale il campionamento del suono) contribuendo in tal modo alla riduzione della complessità circuitale del sistema finale. Un esempio emblematico è il microfono MEMS ADMP801 di Analog Devices caratterizzato da dimensioni millimetriche: 7,3 mm cubici – 3.35 mm x 2.50 mm x 0.98 mm. Il confronto con un tipico microfono elettromeccanico (Electrec Condenser Microphone ECM) non è riferibile solo alle dimensioni (millimetriche contro centimetriche), ma anche alle prestazioni (l’equivalent input noise (EIN) 27 dBA SPL (sound pressure level), consumo di corrente di 17 µA a 1V di alimentazione, una piccolissima frazione in confronto al consumo di un ECM.