Sebbene il tempo di fermo macchina possa continuare a costituire un problema, il sempre più diffuso utilizzo di dati diagnostici nella progettazione di macchine permette di ridurre in maniera significativa il tasso di guasto delle macchine stesse, migliorare il tempo di ripristino e diminuire le criticità. Il progressivo affermarsi di encoder digitali al posto dei datati encoder analogici apre nuove e interessanti possibilità e la disponibilità di dati diagnostici è uno strumento particolarmente utile in grado di agevolare in modo significativo il lavoro dei progettisti.

Per chiunque operi nel campo della robotica, dell’automazione industriale o della progettazione di macchine, il tempo di fermo (downtime) di un’apparecchiatura – oltre a comportare una buona dose di insoddisfazione – può provocare perdite in termini di tempo e di denaro. L’avvento di IIoT (Industrial Internet of Things), con la sua capacità di gestire la comunicazione tra le macchine (M2M – Machine to Machine), i dati provenienti dai sensori e le tecnologie di automazione, è destinato a mutare le modalità con cui le macchine stesse acquisiscono e comunicano i dati. L’evoluzione dei dispositivi, da analogico a digitale, ha permesso di realizzare macchine dotate di un certo grado di “intelligenza” in grado di sfruttare funzioni diagnostiche e offrire ai progettisti informazioni critiche e l’accesso a dati fino a ora non disponibili. Grazie a queste informazioni si apre una nuova era per i progettisti i quali possono ora migliorare la capacità di una macchina di prevedere i guasti in modo autonomo, con riflessi sicuramente favorevoli sui tempi di fermo macchina.

Encoder rotativi

Uno dei componenti più critici dell’anello di retroazione per il controllo del movimento utilizzato in una pluralità di applicazioni nei settori della robotica, dell’energia, dell’aerospazio, industriale e dell’automazione è l’encoder rotativo. Gli encoder devono garantire affidabilità sul lungo termine, stabilità e un funzionamento sicuro pur trovandosi spesso a operare in ambienti gravosi caratterizzati dalla presenza di sporcizia, grasso, polvere, variazioni di temperatura e vibrazione di notevole intensità. La sempre maggiore diffusione della robotica e delle tecnologie di automazione ha contribuito all’aumento della richiesta di encoder più “intelligenti”, veloci, precisi ed efficienti.

Gli encoder attualmente disponibili sul mercato non forniscono alcun apporto, in termini di “intelligenza”, ai progettisti che si occupano di controllo del movimento. Per ovviare a questo problema CUI mette a disposizione la propria linea di encoder AMT che utilizzano circuiti ASIC e, per la prima volta, permettono ai progettisti di accedere a tool di programmazione e di diagnostica che contribuiscono a ridurre sia il time-to-market sia i tempi di fermo macchina.

L’integrazione di funzioni diagnostiche all’interno degli encoder rotativi consente ai progettisti di accedere a dati importanti relativi al sistema, possibilità questa preclusa nei tradizionali sistemi analogici. Il valore di questi dati risiede nel fatto che essi consentono al sistema di stabilire, in tempi brevi, se l’encoder sta funzionando correttamente oppure se è guasto, disallineato o non funzionante. Il sistema a questo punto non solo è in grado di utilizzare questi dati per avvisare gli operatori del possibile verificarsi di guasti imminenti, ma anche di prendere decisioni indipendenti e consapevoli prima di avviare il motore, evitando in tal modo danni potenzialmente catastrofici. Tale caratteristica può essere utilizzata dagli ingegneri per intraprendere azioni preventive eseguendo ad esempio un test di “encoder good” prima di far funzionare un’applicazione. Funzionalità di questo tipo permettono ai progettisti di minimizzare I tempi di fermo macchina, prevedendo qualsiasi problema che potrebbe insorgere quando le unità sono dislocate sul campo.

Globalità d’integrazione

Oltre a ciò, questi dati diagnostici possono essere monitorati e analizzati nel tempo attraverso una rete di comunicazione industriale, fornendo indicazioni molto utili circa le tendenze relative alle prestazioni, utilizzabili per prevedere potenziali problemi del sistema di controllo del movimento prima che si verifichino. In considerazione del posizionamento diretto sul motore, i dati diagnostici relativi all’encoder non si limitano alle prestazioni di uno specifico encoder. Essi possono anche indicare altre anomalie del sistema di controllo del movimento come ad esempio l’usura dei cuscinetti, il disallineamento dell’albero e la degradazione termica. Un’analisi approfondita di questi dati consente una manutenzione preventiva controllata di una macchina e i problemi che vengono evidenziato possono essere risolti prima che si verifichino guasti potenzialmente catastrofici, riducendo i tempi di fermo, migliorando la durata operativa e conferendo un maggior grado di “intelligenza” al sistema complessivo.

Come accelerare i processi di troubleshooting

Oltre ai vantaggi legati alla manutenzione preventiva, questi dati diagnostici possono essere impiegati per accelerare il processo di troubleshooting nel caso si verifichi un guasto sul campo. La possibilità di accedere alle “preziose” funzionalità di diagnostica dell’encoder permette ai tecnici addetti alla riparazione di focalizzare l’attenzione sulla causa che ha prodotto il guasto.

I tecnici possono così procedere all’eliminazione della causa, oppure individuare nel motore o nell’encoder stesso i responsabili del guasto. In questo modo è possibile eliminare il processo di individuazione del guasto per tentativi, costoso e oneroso in termini di tempo, che prevede la rimozione e la sostituzione, molto spesso senza un valido motivo, dell’encoder e del motore dal sistema. Il fermo macchina, dal canto suo, può risultare molto oneroso perché è necessario tenere in considerazione, oltre all’impatto negativo sulla produttività, il costo dell’intervento dei tecnici per la riparazione della macchina.

Di conseguenza, la possibilità di accedere ai dati diagnostici dell’encoder può accelerare il processo di troubleshooting e di riparazione, con un duplice vantaggio: ridurre i costi e minimizzare gli effetti del guasto.

I dati diagnostici forniti dall’encoder possono anche comportare risparmi di tempo durante il processo di sviluppo di un prodotto. Anche se l’obiettivo dei progettisti è di realizzare un design funzionante perfettamente al primo tentativo, spesso la realtà è molto diversa. Nel momento in cui iniziano a manifestarsi problemi durante la fase di collaudo, la causa del problema spesso non è immediatamente evidente e le variabili da prendere in considerazione sono innumerevoli. I dati diagnostici, dal canto loro, possono contribuire ad accelerare questo processo e permettere di individuare rapidamente la sezione del progetto che richiede attenzione, con conseguente risparmio di tempo (quantificabile in giorni se non addirittura in settimane) in fase di verifica. Tutto ciò può contribuire alla realizzazione di prodotti più robusti, oltre a ridurre i cicli di progetto e di conseguenza il time to market.

Encoder incrementali e a commutazione

Gli encoder incrementali della serie AMT11 e quelli a commutazione della serie AMT31 di CUI sono i primi encoder rotativi a integrare funzioni diagnostiche di questo tipo.

Gli encoder incrementali della serie AMT11 e quelli a commutazione della serie AMT31 di CUI sono i primi encoder rotativi a integrare funzioni diagnostiche di questo tipo.

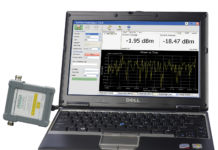

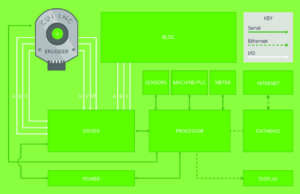

Mediante il software AMT Viewpoint o semplici comandi seriali, CUI mette a disposizione dei progettisti di macchine un gran numero di informazioni sicuramente utili. Caratterizzati da un diametro di 37 mm e da uno spessore di 10 mm, queste unità compatte richiedono una singola alimentazione a 5 V e prevedono numerosi livelli di risoluzione programmabili in un range compreso tra 48 e 4096 RPM.

Questi encoder sono in grado di fornire i segnali di commutazioni per tutte le configurazioni di coppie di poli di un motore BLCD, permettono di scegliere il tipo di uscita (a terminazione singola o differenziale), mentre l’orientamento dei connettori può essere di tipo assiale o radiale in funzione dei requisiti del sistema.

Ulteriori informazioni sugli encoder modulari robusti e caratterizzati da un’elevata accuratezza della serie AMT di CUI sono disponibili al seguente indirizzo: www.cui.com/amt-modular-encoders