La miniaturizzazione rende sempre più difficile l’allineamento dei connettori multipli, ma adottando delle best practice e con un consulto preliminare con il produttore (dei connettori) la progettazione di successo è assicurata.

I produttori di circuiti stampati sono costantemente sotto pressione per riuscire ad aumentare la densità, ridurre il footprint, diminuire i profili, gestire le caratteristiche termiche e consentire una maggiore velocità di trasmissione dei dati, il tutto migliorando l'affidabilità e riducendo i costi. Mentre continuano a rispondere con successo a queste necessità, emerge un’altra problematica per i progettisti: allineare più serie di connettori accoppiati tra due PCB.

Ciò che serve sono linee guida chiare su come affrontare i problemi di allineamento senza compromettere le prestazioni, la densità e l'affidabilità del sistema, rispettando allo stesso tempo i budget sempre più ristretti e il time-to-market pianificato.

In questo articolo si tratteranno le problematiche di allineamento in modo più dettagliato prima di descrivere come i requisiti conflittuali dei PCB avanzati e dei connettori ad alta densità più affidabili possono essere soddisfatti, in modo conveniente, utilizzando le best practice di progettazione.

La miniaturizzazione rende difficile l'allineamento dei connettori

Ci sono ampi margini di miglioramento del PCB, che comprendono la densità, la maggiore velocità di trasmissione dei dati, la gestione termica e l'affidabilità. Tuttavia, insieme a questi miglioramenti troviamo anche la miniaturizzazione, una tendenza che sta mettendo sotto pressione i progettisti quando si tratta di selezionare e implementare i connettori, in particolare per quanto riguarda l'accoppiamento dei connettori multipli su PCB.

Nel caso dei connettori, la miniaturizzazione ha portato negli ultimi 25 anni ad una diminuzione dei passi da 0,100 pollici (2,54 mm) a 0,016 (0,40 mm): una diminuzione di sei volte tanto che crea una corrispondente necessità di tolleranze più strette. Tuttavia, le tolleranze più strette, di per sé, non sono il problema. Il problema è la variabilità intorno alle tolleranze nominali: se i connettori multipli variano a uno dei due estremi del nominale, è più probabile che sorgano problemi.

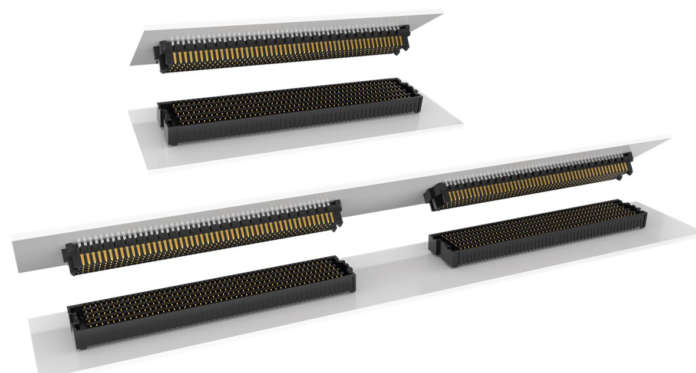

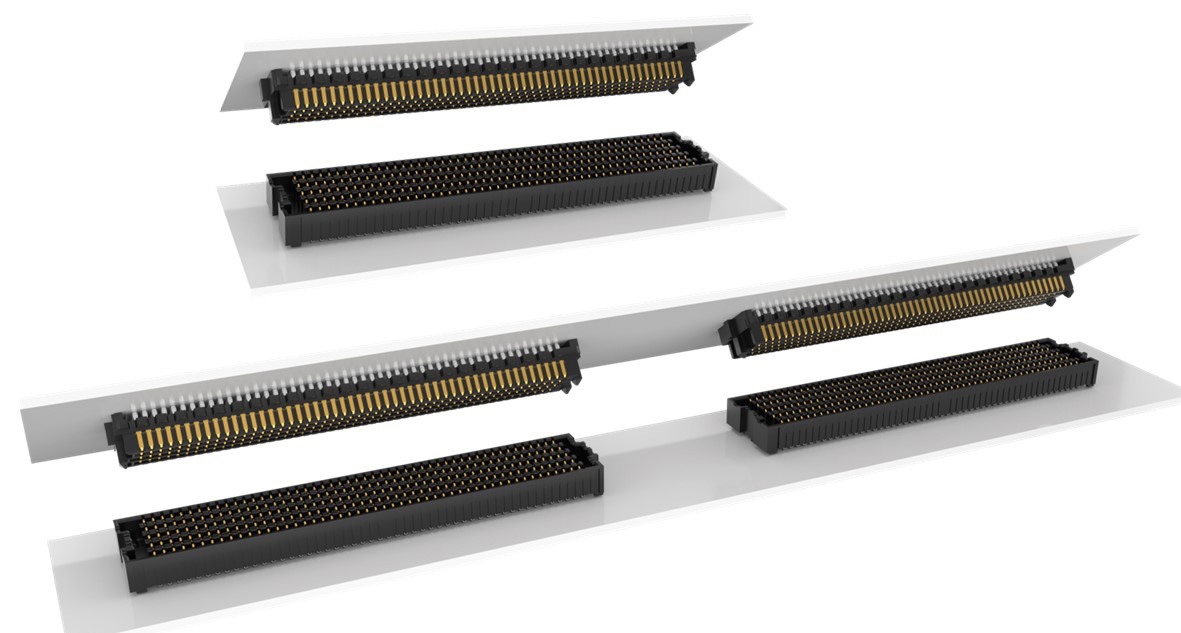

Le applicazioni con un unico set di connettori accoppiati non presentano alcun problema: non ci sono tolleranze che si sommano, la mezzanine card si presume sia libera di muoversi, e le caratteristiche di macro e micro allineamento del connettore garantiranno una perfetta connessione (Fig. 1, in alto). Tuttavia, l'aggiunta di più gruppi di connettori accoppiati sulla stessa scheda madre-figlia, in qualsiasi direzione e a qualsiasi distanza, avrà diverse tolleranze che si andranno a sommare (Fig. 2, in basso). Queste tolleranze sono significative per il fab shop di PCB, il servizio di produzione elettronica e le proprietà dei materiali utilizzati nei PCB.

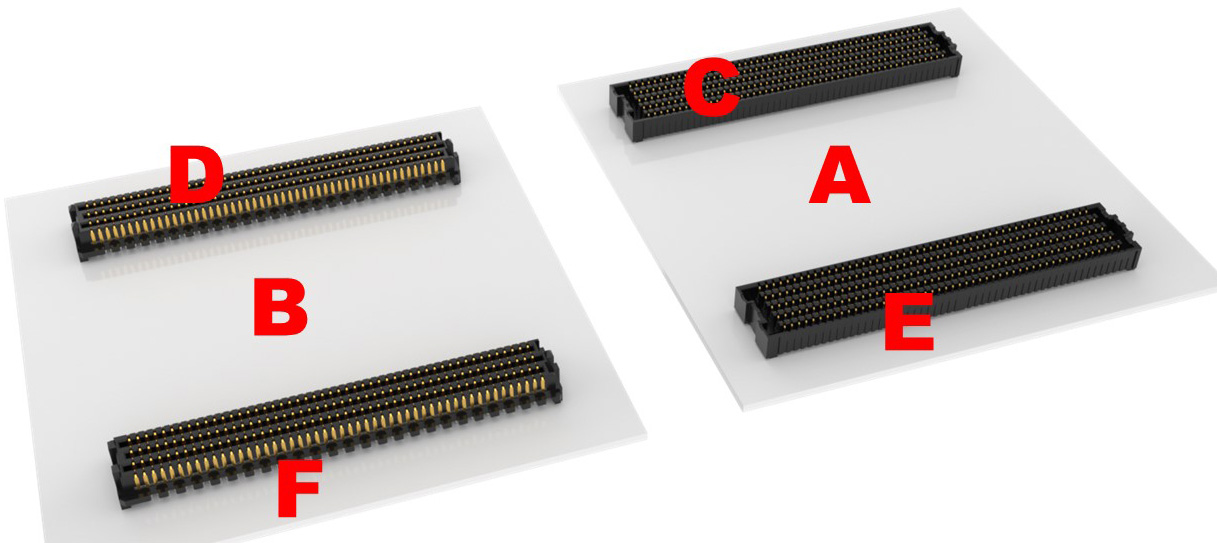

Per chiarire il problema, si consideri un sistema di connettori multipli mezzanine (Fig. 2).

Questo gruppo comprende sei componenti o più: la scheda madre (A), una mezzanine card (B), il connettore femmina #1, (C), che si accoppia al connettore maschio #1 (D), e il connettore femmina #2 (E), che si accoppia al connettore maschio #2 (F).

Se i connettori mezzanine e i PCB sufficientemente rigidi fossero fabbricati, lavorati e assemblati alle esatte condizioni nominali, allora potrebbe essere impiegato con successo un numero infinito di connettori tra due PCB. In realtà, la variabilità all'interno della tolleranza e le proprietà del materiale diventano i fattori limitanti o determinanti. Nel caso della Figura 2, i progettisti devono considerare e tenere conto delle tolleranze di tutti i componenti, comprese le tolleranze spesso trascurate ma rilevanti dei due PCB, (A) e (B).

Come affrontare il problema dell'allineamento dei connettori PCB

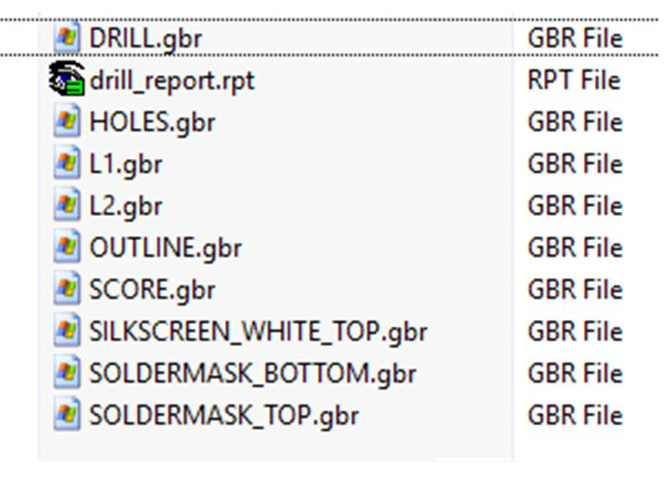

L’acquisto di alcuni PCB è condizionato solo dalle specifiche incorporate nel pacchetto Gerber (Fig. 3). È possibile costruire PCB da questi pacchetti senza tenere conto delle tolleranze meccaniche.

Per le applicazioni con connettori multipli, questo pacchetto deve essere corredato da disegni meccanici separati che dettano le tolleranze di disegno, di foratura e di intaglio.

È a questo punto che il progettista deve compiere due azioni per garantire un risultato di successo. La prima è capire cosa aspettarsi dal fornitore di PCB e dal fornitore di connettori per garantire l'allineamento. La seconda è essere sicuro di aver eseguito uno studio delle tolleranze a livello di sistema per determinare il disallineamento del connettore generato dal proprio progetto.

Facendo riferimento al sistema di schede con connettori mezzanine multipli della Fig. 2, da A ad F, un fornitore di connettori può controllare solo le tolleranze dei connettori. Un buon fornitore soddisferà o andrà oltre alle specifiche di prestazione pubblicate, redigerà delle raccomandazioni sulle tolleranze e sull'elaborazione dei PCB, provvedendo inoltre a inserire dei riferimenti per i fornitori di PCB e, qualora fosse necessario, a ulteriori raccomandazioni sulle apparecchiature.

I progettisti di sistema o di prodotto devono fare riferimento al footprint del connettore e alle specifiche del prodotto. Le specifiche di disallineamento contenute in questi documenti devono essere confrontate con i risultati dello studio di tolleranza a livello di sistema per contribuire a garantire il giusto accoppiamento dei connettori multipli tra la stessa scheda.

Il sistema di connettori dovrebbe funzionare correttamente purché non vengano superati i disallineamenti angolari e lineari iniziali e finali. Questi valori di disallineamento sono calcolati prendendo in considerazione fattori quali l'interferenza dell'isolante, le la flessione e la pulizia dei contatti. Il superamento dei valori di disallineamento può portare a circuiti e/o isolatori aperti o danneggiati.

Anche se i progettisti solitamente hanno a portata di mano tutte le informazioni necessarie per quanto riguarda progettazione, tolleranze dei componenti, attrezzature e capacità di produzione, è importante essere in collegamento con un produttore di connettori per avere a disposizione indicazioni più specifiche e la verifica di tutte le tolleranze di disallineamento.

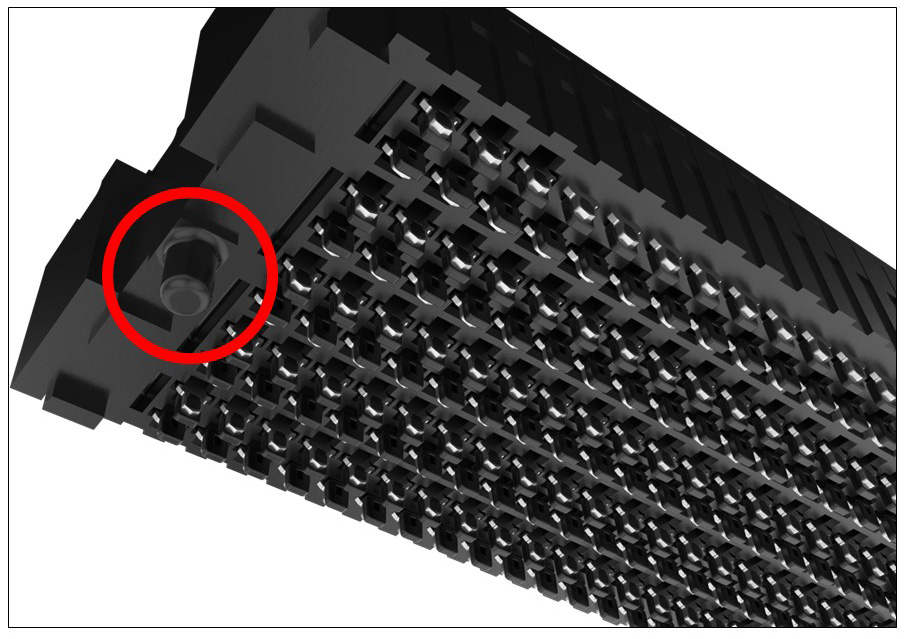

I pin di allineamento non sono adatti ad applicazioni con più connettori

Alcuni produttori di connettori offrono dei pin di allineamento opzionali, di solito situati sui lati della parte inferiore del connettore (Fig. 4). Questi pin aiutano il posizionamento a mano e possono essere usati per polarizzare il connettore al PCB, ad ogni modo nel caso di applicazioni con connettori singoli i pin non influiscono all’accumulo di tolleranza complessiva.

Al contrario, per le applicazioni con connettori multipli, i pin di allineamento non sono raccomandati in quanto influiscono all’innalzamento della tolleranza complessiva. Qualora fosse necessaria la polarizzazione sul PCB, un'opzione migliore è quella di praticare fori sovradimensionati nel PCB e posizionare a macchina i connettori.

Allo stesso modo, non è raccomandato l'uso di fissaggi o tasselli per guidare il posizionamento dei connettori. Queste metodologie spesso si basano su un foro praticato nel PCB, con un posizionamento tipicamente approssimativo, il che riduce la precisione complessiva dell’allineamento finale del connettore, rispetto a quello a cui si dovrà collegare.

Un approccio migliore per le applicazioni con connettori multipli consiste nel collocare come riferimento tutti i solder pad dalla posizione A1 nella matrice dei solder pad A, quindi controllare la precisione e posizionare i connettori sui pad prima del fissaggio finale.

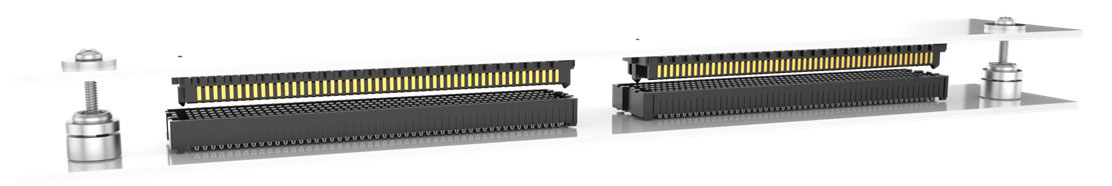

Fissaggio dei PCB con viti a martinetto

Alcune applicazioni particolarmente robuste possono richiedere l'uso di jack screw per fissare i due circuiti stampati. In questi casi, le viti devono essere posizionate il più vicino possibile ai connettori (Fig. 5).

La collocazione ravvicinata delle viti concentrerà la tensione in prossimità del connettore e aumenterà la flessione del PCB accoppiato. Questo indurrà sollecitazioni nel PCB che potrebbero avere effetti negativi su altri componenti, in particolare quelli montati in superficie.

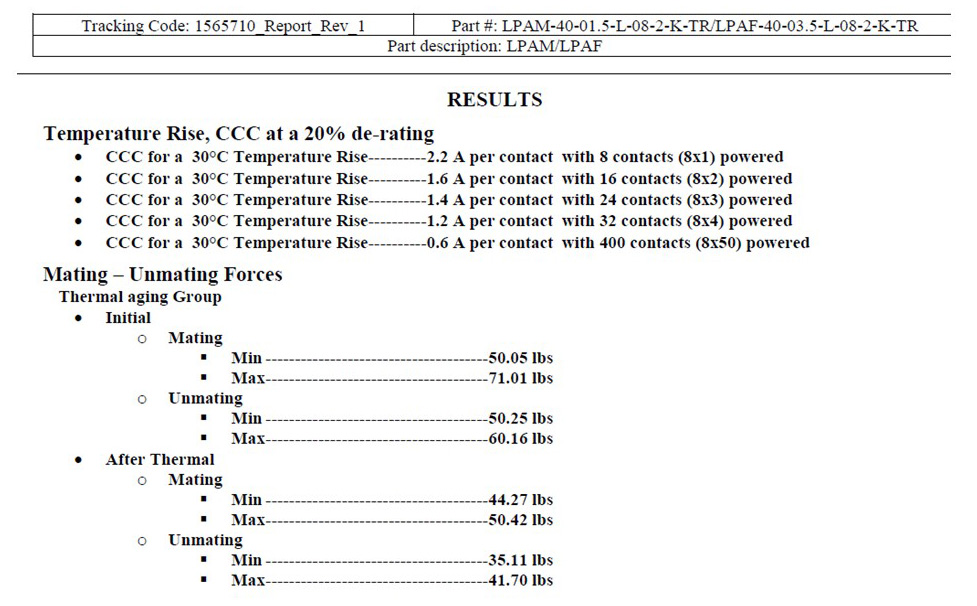

Un'altra fonte di sollecitazione del PCB derivato dal connettore è determinata dal carico, poiché un numero significativo di ingressi e uscite (I/O) può generare forze di mating/unmating estremamente grandi. Queste forze possono causare flessioni eccessive nel PCB al punto da essere necessari irrigidimenti aggiuntivi per sostenerlo. È importante verificare sempre le forze di mating/unmating dei connettori, come indicato nei rapporti sui test di qualificazione del prodotto (Fig. 6).

Conclusioni

Sebbene le tendenze di miniaturizzazione abbiano reso la progettazione più impegnativa, è ancora possibile utilizzare più serie di connettori su due PCB, utilizzando le migliori tecniche di progettazione. Queste includono l'esecuzione di uno studio di tolleranza del sistema per determinare il disallineamento del connettore, seguendo le specifiche di progettazione del fornitore dei connettori riguardo a footprint e stencil, e il posizionamento dei componenti.

Si consiglia inoltre di collaborare a stretto contatto con i fornitori di connettori nelle prime fasi del processo di progettazione, poiché possono fornire consigli sui tipi di connettori e sul loro posizionamento, oltre a suggerimenti su come ridurre al minimo le sollecitazioni complessive del PCB e del connettore per contribuire a garantire una progettazione ottimale.

(L'articolo è apparso sul n. 9 novembre del 2020 di PCB Magazine)