Le soluzioni software possono aiutare le aziende ad ottimizzare il processo di produzione mediante l’analisi dei dati di processo provenienti da sistemi di visione SPI e AOI, per offrire un percorso verso la realizzazione della produzione autonoma

La smart factory dovrebbe rappresentare una rivoluzione nell’ottimizzazione dei processi, capace di garantire i più elevati standard di qualità e di affidabilità sulle linee SMT e oltre. La suite software dovrebbe raccogliere i dati di ispezione e di misura da tutti i sistemi per poi convergerli in un archivio centrale per l’analisi dei difetti, per l'ottimizzazione in tempo reale delle prestazioni di linea, per il miglioramento del processo decisionale e per dare una tracciabilità dettagliata. Una volta raccolti e analizzati i dati, il software può essere utilizzato per migliorare i parametri, aumentare la qualità delle schede prodotte e per ridurre i costi, eliminando sprechi, varianze, false chiamate e difetti. Inoltre, la suite dovrebbe includere più moduli complementari per ottenere l’ottimale connettività e integrazione dei sistemi 3D SPI e 3D AOI.

La capacità di generare dati di misurazione affidabili, nella sua evoluzione, ha dato origine alla creazione di soluzioni di analisi e ottimizzazione di alto livello con funzioni di controllo qualità; un’analisi basata sull'intelligenza artificiale capace di un controllo completamente automatizzato, che aumenta la produttività e riduce al minimo i costi.

I dati elaborati sono informazioni, i dati analizzati sono consapevolezza visione

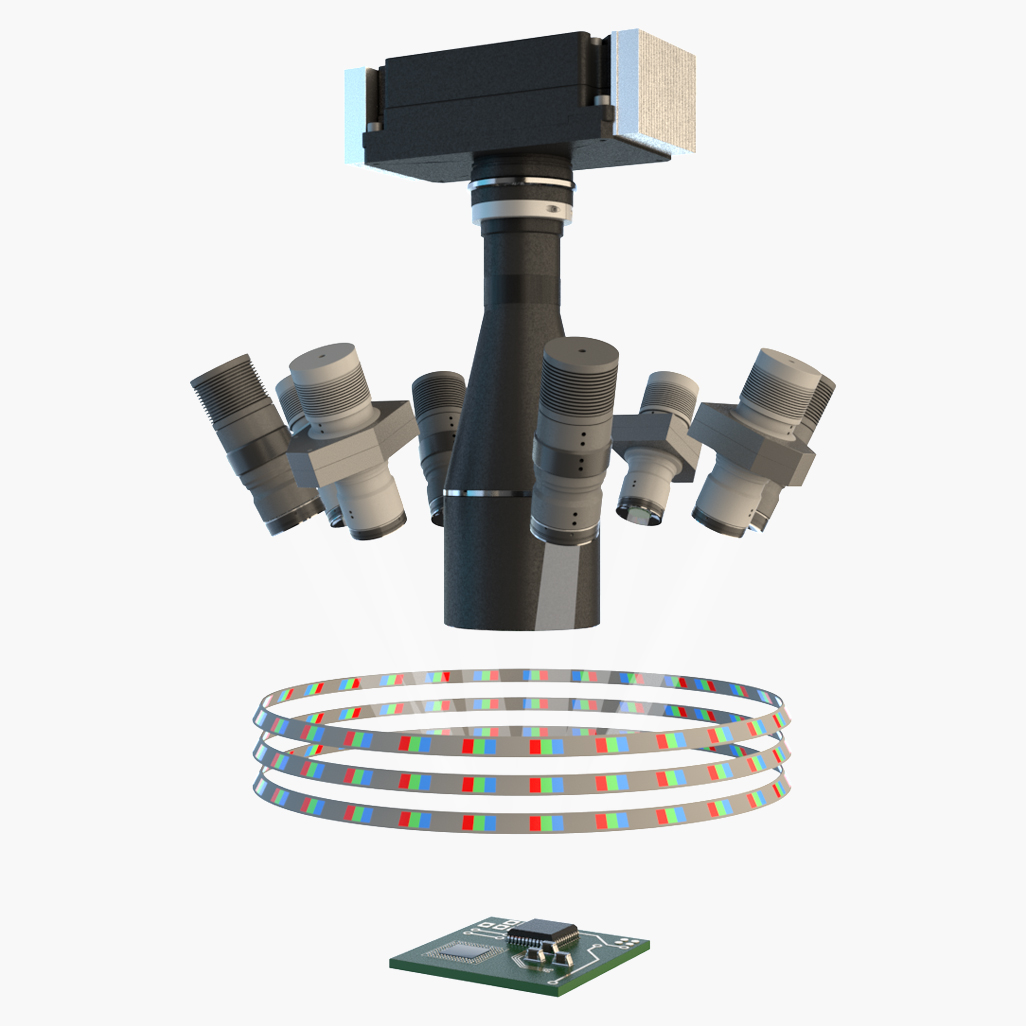

Realizzare una fabbrica intelligente significa adottare un approccio pratico ai processi e ai sistemi esaminando al contempo le aree in cui migliorare la produttività. L'utilizzo di dati di misurazione 3D reali, generati durante l'ispezione, aiuta i produttori a individuare le inefficienze. L'adozione dell'ispezione in più punti sulla linea, dai sistemi SPI (dopo la serigrafia), AOI prima e dopo la rifusione, consente di raccogliere, gestire e monitorare dati reali, dando agli operatori la possibilità di disporre di informazioni utili per ottimizzare i processi. I moduli di gestione dei dati forniscono infatti la chiave per avviare e mantenere una produzione efficiente, con elevati standard di qualità e di affidabilità.

Non solo, è possibile anche migliorare la manutenzione della linea con il suo monitoraggio in tempo reale, in cui il sistema visualizza e analizza istantaneamente i parametri di processo rilevanti, per l’attivazione di azioni immediate laddove ne emerga la necessità.

La connettività come sistema portante

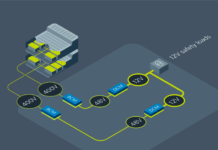

La connettività consente l’unione di tutti i sistemi di ispezione all'interno di una linea per rivedere e consolidare i risultati dell'ispezione e per trovare correlazioni tra i processi di assemblaggio. Semplifica la produzione con revisioni periodiche basate sui dati, diagnosi e ottimizzazione dei processi di serigrafia, di piazzamento e di rifusione tramite risultati di ispezione tra loro collegati. Fornisce la revisione di immagini SPI e AOI, grafici di tendenza e risultati per correlare i dati risultanti dalle diverse ispezioni.

Centralizzando e ottimizzando tutte le risorse di programmazione in un unico sistema gestionale aiuta a massimizzare la produttività; una buona connettività, di concerto col modulo di gestione della libreria, distribuisce programmi e impartisce condizioni ottimizzate a tutte le macchine d’ispezione per programmare, spostare, eliminare, confrontare ed eseguire il backup dei programmi senza soluzione di continuità per tutte le macchine connesse. Offre una gestione tracciabile delle modifiche tramite l'identificazione a livello di utente.

Un ulteriore vantaggio deriva dal poter dialogare col sistema di monitoraggio remoto. Questo permette di rivedere i difetti provenienti dal reparto di produzione fornendo allo stesso tempo accesso remoto in tempo reale a ogni componente dell'apparecchiatura in tutta la rete. Fornisce il controllo diretto da un browser web da una postazione remota per rivedere tutti i dati, le indicazioni sullo stato delle macchine, inclusa la resa e la disponibilità.

La connessione con l’ottimizzatore di programmazione offline rende disponibile uno strumento di simulazione grafica intuitiva per rivedere i difetti identificati alla luce dei dati reali storici accumulati da tutte le linee, evitando inutili tempi di inattività. Simula i risultati di eventuali aggiustamenti senza influenzare la produzione e distribuisce simultaneamente nuove impostazioni a tutte le macchine della linea di produzione. Ciò aiuta a prevedere in modo affidabile l’impatto della modifica dei parametri di processo senza interrompere la produzione sulla linea.

Statistical Process Control e Data Analysis

La forza della suite software ideale per la fabbrica intelligente risiede nella sua potenza analitica. Un modulo di controllo statistico del processo può fornire una visualizzazione semplice dei risultati di produzione e d’ispezione in tempo reale, inclusi grafici configurabili dall'utente per parametri specifici. In questo modo gli utenti possono identificare l'esatta origine del difetto controllando le false chiamate e le parti NG (no-good, non buone) dal pannello di controllo, nonché valutare e ottimizzare le impostazioni predefinite confrontando i risultati effettivi con i valori medi, minimi e massimi. Ad esempio, se il processo è stabile, gli operatori possono restringere ulteriormente le tolleranze per evitare deviazioni che conducano alle fughe.

Il monitoraggio in tempo reale visualizza le statistiche attuali e permette di monitorare le prestazioni della linea in tempo reale. Consente a un singolo operatore di monitorare più linee e decine di macchine, liberando altri operatori dal compito perché possano concentrarsi su altre attività critiche della linea.

Un modulo preposto può tener traccia delle varie macchine, mostrando la resa della macchina con le migliori prestazioni e l'elenco dei principali difetti, oltre a generare grafici che riflettono resa, disponibilità, XBar e Sigma chart, tutto su un'unica pagina.

Un tipico grafico XBar-Sigma è costituito da due grafici visualizzati uno sopra l'altro. La parte XBar del grafico traccia la media di ciascun sottogruppo di campione e la parte Sigma monitora la deviazione standard dei valori all'interno di ciascun intervallo di campione. Le linee di controllo indicano se il processo monitorato è dentro o fuori dal controllo statistico.

Il controllo statistico (SPC) fornisce un'applicazione di analisi di processo multilinea e multipiattaforma che include l'analisi delle prestazioni di produzione per ogni prodotto. Fornisce risultati d’ispezione dettagliati con grafica visiva e statistiche accumulate attraverso strumenti di analisi approfondita dei dati d’ispezione, inclusi grafici, istogrammi e carte di controllo. Analizza istantaneamente i dati visualizzati con indicatori pertinenti per confrontare le prestazioni del processo di assemblaggio e identificare le deviazioni del processo. I moduli multipiattaforma, completi ed estensibili, semplificano la manutenzione, il controllo e l'aggiornamento delle nuove funzionalità tramite la pagina dedicata. Fornisce una visualizzazione semplice della produzione e dei risultati in tempo reale per tutte le linee perché esegue un esame approfondito, a livello di componente, per identificare la causa principale del problema, riduce al minimo le false chiamate e rafforzare i livelli di tolleranza per prevenire fughe improvvise, nonché per valutare e ottimizzare le impostazioni predefinite.

Verso l’innovazione della fabbrica

Il machine-to-machine (M2M) è la base che spinge ulteriormente la visione della fabbrica intelligente, consentendo la manutenzione e la gestione automatica della linea SMT. Il software dovrebbe essere progettato per funzionare con fornitori di serigrafiche, pick & place, sistemi di trasporto, di visione e di test, per semplificare la comunicazione sull'intera linea SMT. Iniziative come IPC-CFX, IPC-Hermes e IPC-DPMX contribuiscono ad avvicinare la fabbrica del futuro al presente. In altre parole, a consentire un salto di qualità verso la realizzazione di una fabbrica intelligente e lungo il percorso verso produzione autonoma.