La realizzazione di PCB ad alta tecnologia o di qualsiasi dispositivo avanzato non è una scienza esatta, sebbene sia eseguita esclusivamente da macchine o robot; fase essenziale è dunque quella del test, svolta a vari livelli e con particolari tecnologie.

Un circuito stampato è una delle componenti elettroniche più importanti utilizzate nel mondo moderno. Non è pensabile nessun dispositivo elettronico che non necessiti di un PCB. Ci sono alcuni passaggi rigorosi che un PCB deve superare prima di essere assemblato correttamente. E uno dei principali e ultimi passaggi prima del corretto assemblaggio è il suo test.

Questo passaggio è essenziale in quanto garantisce che le lavorazioni a valle, con maggior valore aggiunto, non abbiano inizio con dei difetti di base comportando lo spreco di migliaia di componenti.

La manipolazione dei materiali, i guasti delle apparecchiature, le sostanze chimiche utilizzate e l'errore umano possono tutti influire sul processo e causare il guasto del circuito stampato, il cui test comporta la verifica dell'isolamento e della continuità dei collegamenti elettrici sulla scheda, prima che lasci la fabbricazione. Il test di isolamento verifica che la resistenza richiesta tra due connessioni elettriche separate sia soddisfatta. Il test di continuità implica la verifica che non vi siano punti aperti all'interno del circuito, cioè che nulla impedisca alla corrente di fluire tra i punti designati.

Il concetto è di garantire che il circuito stampato sia stato realizzato correttamente, testandolo in base al suo layout elettrico come previsto dal progetto. Questi test sono generalmente eseguiti con correnti inferiori ai 100 milliampere.

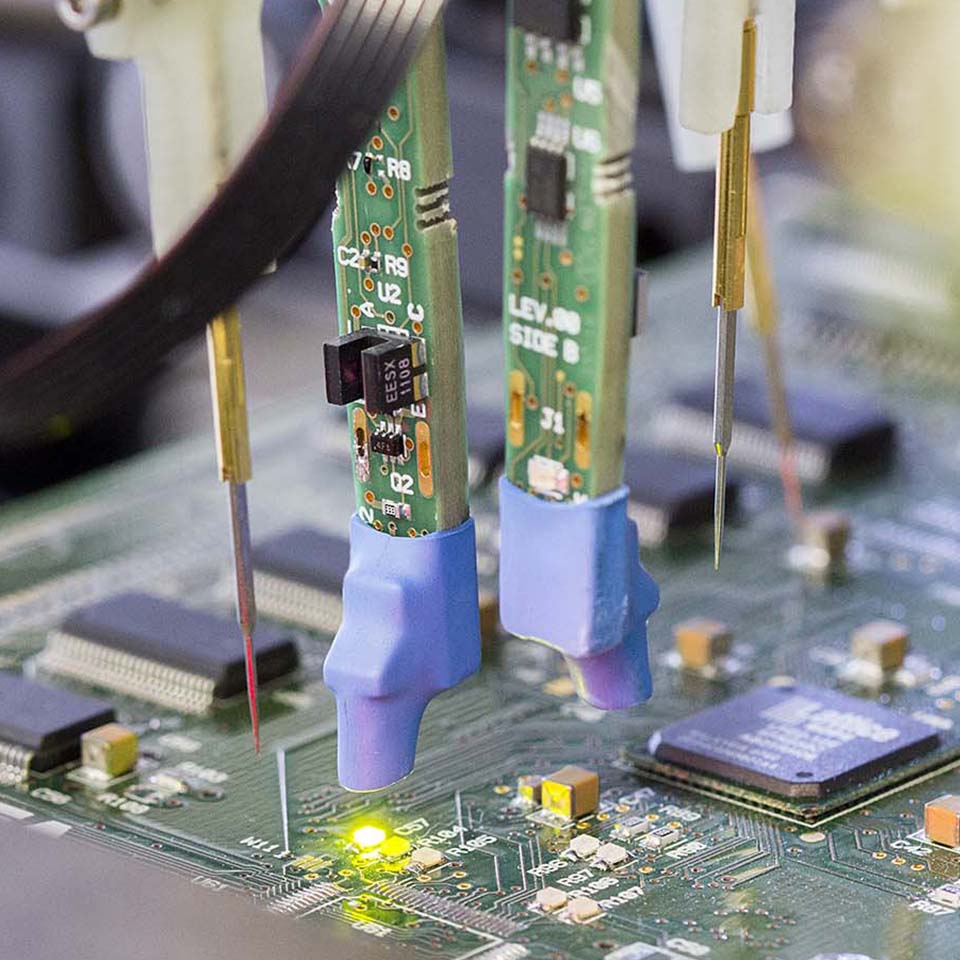

Due sono le famiglie di tester, a letto d’aghi (bed of nails) e a sonde mobili.

Nel primo caso un insieme di probe caricati a molla contattano contemporaneamente tutti i test point presenti sulle superfici della scheda, possono testare migliaia di punti contemporaneamente.

Il tester a sonde mobili non richiede un dispositivo personalizzato a misura del circuito (la fixture) e prevede l'utilizzo di quattro o più sonde mobili che si posizionano sul circuito stampato testando ogni rete, le teste sono guidate da bracci robotici.

Mentre il tester a letto di aghi è significativamente più veloce, ma meno flessibile e la fixture rappresenta un discreto investimento di capitale, ne serve una per ogni nuovo circuito stampato che entra in produzione.

Il tester a sonde mobili è più lento, ma non richiede fixture ed è adattabile ad ogni nuovo progetto semplicemente modificando le istruzioni del programma di test.

Il test dei PCBA

L'affidabilità dei PCBA è un prerequisito e dipende da una serie di fattori, tutti importanti. Questi includono il design originale della scheda, le specifiche e la qualità dei componenti e dei materiali utilizzati, la cura con cui viene prodotto ogni assemblaggio, le condizioni di produzione e le competenze degli operatori di macchina e la successiva manipolazione e assemblaggio nei prodotti finiti. L'affidabilità dipende anche dal modo in cui i gruppi vengono testati durante e dopo il processo di fabbricazione, poiché una procedura errata potrebbe non riuscire a rilevare i difetti di produzione o dei componenti.

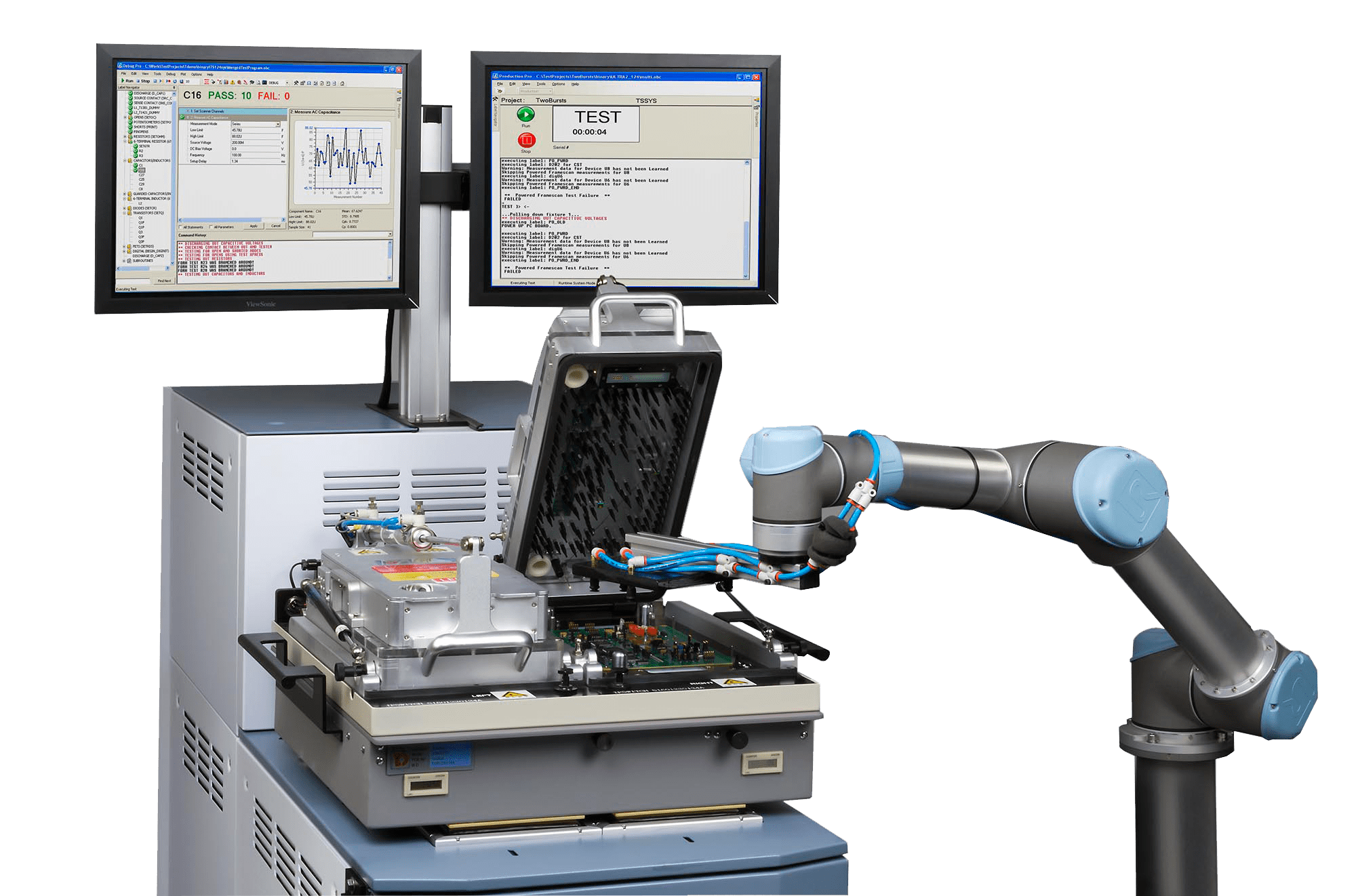

Ci sono vari metodi di prova per dimostrare l'integrità dei PCBA, di cui i due più comunemente utilizzati sono i test funzionali e i test in-circuit; entrambi supportano un sistema di tracciabilità dettagliato.

Sebbene ognuno abbia il suo posto all’interno del processo di produzione, è importante comprendere le differenze tra loro per capire come implementate efficaci procedure di controllo della qualità. Il test funzionale controlla che un dispositivo funzioni per come e per quello che è stato progettato. Simula le condizioni operative in cui la scheda o il dispositivo dovranno operare. Diversamente i test in-circuit esaminano ogni singolo componente montato su un PCBA per verificare che è il componente corretto, che è del valore desiderato, che è stato montato sulla scheda nel punto assegnato e nel modo giusto e ovviamente che è funzionante.

Esplorando ulteriormente questi due approcci, si evidenziano differenze significative. I test funzionali esaminano l'assieme completo e finito e applicano input e alimentazione per garantire che l'assieme svolga la funzione desiderata secondo una determinata specifica di progetto.

Col test funzionale non è possibile, ad esempio, testare solo un gruppo circuitale che richiede il funzionamento di un gruppo di controllo o un’alimentazione separata, a meno che non si collaudano i gruppi contemporaneamente. Il funzionamento e il risultato può anche dipendere da dati aggiuntivi riguardanti la specifica delle schede associate o del dispositivo finito.

Normalmente, un test funzionale dimostra solo che l'assieme sostanzialmente funziona. Solitamente non rileva la presenza di guasti nelle parti utilizzate come elementi di protezione, che sono inattive nelle normali condizioni di funzionamento. Inoltre, un test funzionale che rilevi un guasto dell'assieme richiederà spesso un'analisi molto qualificata per identificare e correggere la causa principale del guasto.

Differentemente, lo scopo principale dei test in-circuit è convalidare ciascun componente, sebbene questi possano includere un certo grado di test funzionale. Per certi aspetti, è un processo molto completo in quanto i componenti vengono testati in modo indipendente rispetto a un modello di programma contenente specifici parametri funzionali. Questo viene eseguito in modo strutturato, inizialmente non alimentato, per testare i cortocircuiti o gli aperti, seguito dal test di componenti passivi e dei semiconduttori semplici. Al termine di questa prima analisi viene applicata la potenza per eseguire il test sui semiconduttori più complessi. Il punto di forza di questo approccio è che il componente difettoso o mancante viene individuato automaticamente senza richiedere un'analisi ingegneristica qualificata.

I test in-circuit vengono eseguiti utilizzando apparecchiature di test automatiche che richiedono la costruzione di un dispositivo a letto d’aghi (test jig o fixture) per ogni nuova scheda che genera costi aggiuntivi al processo di test. A condizione che i volumi di prodotto siano sufficientemente elevati è raramente un problema. Il programma di test è scritto e progettato intorno alle specifiche nate col design della scheda. Anche il test dei circuiti è generalmente molto veloce, in genere solo pochi secondi, anche per un PCBA complesso, e questo si traduce in un contenimento dei costi per ogni PCBA testato.

Entrambi i test in-circuit e funzionali hanno un loro perché, entrambi vengono utilizzati per confermare la completa integrità e funzionalità di ogni PCBA prodotto. L’utilizzo di entrambi potrebbe non essere sempre conveniente e quindi deve essere presa una decisione sul metodo di test più appropriato.

In genere l’opzione preferita è solitamente il test in-circuit poiché richiede un tempo di controllo più breve rispetto al funzionale e genera una migliore diagnosi delle parti difettose. Se viene rilevato un guasto, l'ICT identifica rapidamente l’esatto problema e il guasto può essere facilmente riparato, ma come accennato precedentemente i guasti riscontrati nel test funzionale richiedono risorse ingegneristiche per essere efficacemente diagnosticati.

Nell’ingegneria di collaudo, tra i metodi più efficienti ed economici per convalidare e testare i PCBA secondo le specifiche richieste, c’è il sistema a sonde mobili. È un'alternativa più economica rispetto all'ICT perché non richiede test fixture né lunghi tempi di programmazione. Tuttavia, l’operazione di test del PCBA con il sonde mobili richiede un tempo più lungo rispetto a un ICT.

Simulazione e autotest integrato

Come visto il test è una fase essenziale della progettazione e della produzione di PCBA. Progettisti e produttori possono scegliere e utilizzare metodi di indagine appropriati per conto proprio o affidarli a terzi, in ogni caso i test dovrebbero garantire la sicurezza e la corretta funzionalità del PCB.

Spesso è troppo costoso testare determinati elementi in fase di progetto. Gli strumenti di simulazione consentono ai progettisti di ottenere i dati necessari senza passare attraverso test fisici. Utilizzando la simulazione, possono ottenere risultati tecnici appropriati senza gravare sugli aspetti economici. Il software di simulazione utilizza modelli matematici per prevedere il comportamento dei PCBA, così che tutti gli elementi della scheda possono essere studiati a computer.

In molte applicazioni è utile ricorrere al “built-in self-test”. Questo metodo, implementato nell'ultima fase dell'assemblaggio della scheda, consente l'autotest dell'assieme. I sistemi di autotest integrati non solo forniscono controlli ad alta affidabilità durante la produzione, ma possono anche aiutare in una fase successiva, ad esempio quando è necessaria una riparazione sul campo.