Come migliorare il design, il servizio di assistenza clienti e l’efficienza appoggiandosi su quella che è la tendenza del momento: il digital twin.

Il film “Apollo 13” ha mostrato al mondo come gli ingegneri della NASA utilizzarono un “gemello terrestre” del loro veicolo spaziale danneggiato per concepire un modo per riportare a casa gli astronauti che erano a bordo. Da allora, la nozione di accoppiamento contenuta in quella miracolosa missione di salvataggio si è evoluta ed è divenuta più sofisticata. La sua implementazione è diventata sempre più virtuale, fino ad assumere i caratteri della pratica di ultimissima generazione conosciuta come “digital twinning”.È stato il dott. Michael Grieves dell’Università del Michigan il primo a utilizzare il termine “digital twin/gemello digitale” per riferirsi al lavoro di sviluppo del prodotto intrapreso alla NASA nel suo libroVirtually Perfect: Driving Innovative & Lean Products through Product Lifecycle Management. In soldoni, il gemello digitale è la rappresentazione virtuale dinamica di un prodotto fisico.

Il film “Apollo 13” ha mostrato al mondo come gli ingegneri della NASA utilizzarono un “gemello terrestre” del loro veicolo spaziale danneggiato per concepire un modo per riportare a casa gli astronauti che erano a bordo. Da allora, la nozione di accoppiamento contenuta in quella miracolosa missione di salvataggio si è evoluta ed è divenuta più sofisticata. La sua implementazione è diventata sempre più virtuale, fino ad assumere i caratteri della pratica di ultimissima generazione conosciuta come “digital twinning”.È stato il dott. Michael Grieves dell’Università del Michigan il primo a utilizzare il termine “digital twin/gemello digitale” per riferirsi al lavoro di sviluppo del prodotto intrapreso alla NASA nel suo libroVirtually Perfect: Driving Innovative & Lean Products through Product Lifecycle Management. In soldoni, il gemello digitale è la rappresentazione virtuale dinamica di un prodotto fisico.

Cos’è il gemello digitale

Autentico punto di partenza per la creazione del gemello digitale di un prodotto reale, i dati 3D CAD complessi forniscono le basi per un modello digitale accurato e, infatti, sono disponibili già molto tempo prima della creazione di una qualsiasi manifestazione fisica. In ogni caso, nei primi anni 2000, i meccanismi di rilevamento diretto delle informazioni sulle unità individuali, al momento della produzione, erano relativamente arretrati. Si disponeva unicamente di una quantità limitata di dati con cui caratterizzare il modello digitale, spesso su supporto cartaceo e raccolti manualmente. In tempi più recenti, la crescente adozione di sistemi MES (Manufacturing Execution System), il rilevamento di dati da un’ampia gamma di sensori, indicatori, strumenti di misura di precisione, apparecchi di controllo ecc., ha consentito di incrementare significativamente la quantità di informazioni raccolte durante i processi di produzione. Con il processo automatizzato di raccolta, archiviazione e organizzazione dei dati, ora è possibile costruire modelli molto più complessi, facendo sì che la rappresentazione digitale possa replicare le proprietà del prodotto fisico con un livello di precisione molto più alto.

Un modello democratizzato

Gli ultimissimi sviluppi nella gestione delle informazioni, ossia l’Internet degli oggetti (IoT), uniti all’avvento del cloud computing ad alte prestazioni e a costi accessibili, consentono di estendere il digital twinning a costi contenuti per coprire l’intero ciclo di vita del prodotto, incluso il funzionamento quotidiano sul campo. Inoltre, questa pratica è divenuta maggiormente accessibile anche alle aziende di dimensioni notevolmente inferiori rispetto ai grandi produttori di apparecchiature originali (OEM) e alle organizzazioni governative, che sono stati tra i primi ad adottare il digital twinning. Una maggiore accessibilità potrebbe favorire la nascita di casi d’uso ancora più fantasiosi, finalizzati al miglioramento del design del prodotto, dei tempi di commercializzazione, della gestione e della manutenzione, nonché dell’esperienza dell’utente finale.

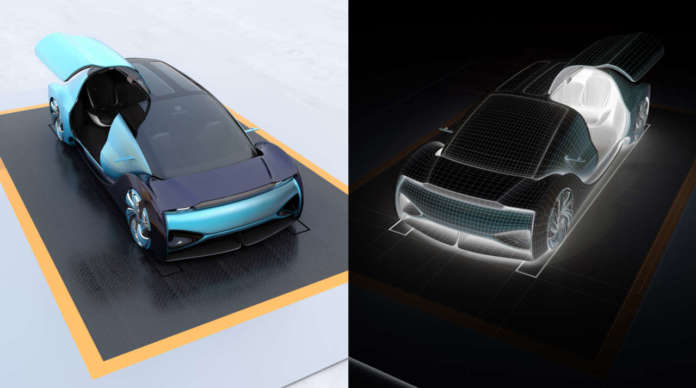

Incrementare la creazione dei prodotti

La disponibilità di modelli esatti consente ai produttori di studiare il gemello digitale per ottenere informazioni da utilizzare per migliorare diversi aspetti legati alla creazione del prodotto fisico, come le caratteristiche del design, specifici componenti, la catena di approvvigionamento e i processi di produzione da utilizzare. E consente anche di ottimizzare lo sviluppo di nuovi prodotti, con un risparmio di tempo e risorse, costruendo e testando le generazioni di prodotti successive in un ambiente virtuale, nonché di passare alla produzione fisica solo quando l’ultima iterazione del modello digitale soddisfa completamente le specifiche richieste ed è interamente ottimizzata a livello operativo.Lo stesso Michael Grieves ha osservato che spostare i pixel è molto più semplice che spostare gli atomi.

La disponibilità di modelli esatti consente ai produttori di studiare il gemello digitale per ottenere informazioni da utilizzare per migliorare diversi aspetti legati alla creazione del prodotto fisico, come le caratteristiche del design, specifici componenti, la catena di approvvigionamento e i processi di produzione da utilizzare. E consente anche di ottimizzare lo sviluppo di nuovi prodotti, con un risparmio di tempo e risorse, costruendo e testando le generazioni di prodotti successive in un ambiente virtuale, nonché di passare alla produzione fisica solo quando l’ultima iterazione del modello digitale soddisfa completamente le specifiche richieste ed è interamente ottimizzata a livello operativo.Lo stesso Michael Grieves ha osservato che spostare i pixel è molto più semplice che spostare gli atomi.

Manutenzione predittiva autentica

Il digital twinning è stato applicato con successo anche ai prodotti a basso volume di produzione che contengono grandi quantità di componenti, o che richiedono numerose configurazioni o regolazioni. Ne sono un esempio i motori degli aeroplani, o le turbine dei grandi generatori a gas o a vapore utilizzate nelle centrali elettriche a combustione fossile. La complessità di sistemi come questi impedisce agli operatori di poter calcolare il momento ottimale in cui mettere offline una qualsiasi unità per sottoporla a manutenzione sulla base del tempo medio tra due avarie (MBTF). Poiché un periodo di inattività non pianificato comporta costi elevati, nel caso del generatore di corrente, o anche dei seri pericoli per la sicurezza, nel caso del motore di un aereo, si procede alla regolare manutenzione ordinaria, di solito effettuata a intervalli troppo frequenti, allo scopo di sostituire i componenti e le parti vulnerabili prima del termine del loro ciclo di vita. Nonostante gli elevati costi, tuttavia, questo approccio non consente di prevedere quando uno specifico componente si guasterà, e dunque non esclude il rischio onnipresente di un’interruzione inaspettata e costosa.

Per contro, il digital twinning, che fornisce grandi quantità di dati dei sensori - provenienti dal gemellaggio fisico sul campo - ad applicazioni software predittive molto accurate, consente di effettuare una manutenzione basata sulle condizioni reali molto più efficiente dal punto di vista dei costi, che tiene conto di un ampio numero di parametri connessi alle condizioni operative reali. Quest’ultimi potrebbero indicare che componenti e attrezzature soggetti a uso intenso, a sovraccarichi di breve durata o a pericoli per l’ambiente (come il motore di un aeromobile esposto a grandi quantità di ceneri vulcaniche durante il volo lungo specifiche rotte in un giorno particolare) hanno bisogno di essere sottoposti a manutenzione prima della data prevista, aumentando dunque la sicurezza e promuovendo un miglior rapporto costi-benefici grazie alla conseguente riduzione dei periodi di inattività non pianificati. D’altra parte, se i dati indicano livelli di usura più bassi del normale (a causa di un’attività minore rispetto alle previsioni, ad esempio), gli intervalli di manutenzione e sostituzione possono essere estesi, riducendo i periodi di inattività di routine senza compromettere la qualità del servizio o aumentare il rischio di guasti.

Gestione più intelligente delle risorse remote

Il monitoraggio economicamente vantaggioso delle risorse remote è un altro punto di forza del digital twinning. Il crescente bisogno di affidarsi a fonti di energia rinnovabili sta comportando la costruzione di un gran numero di centrali eoliche. Le centrali eoliche di alta qualità sono spesso ubicate in zone remote, in aree costiere o al largo, in modo tale da poter sfruttare i vantaggi delle favorevoli condizioni del vento. Le condizioni meteo in queste zone possono essere molto inclementi, e se si sospettano danni causati da una tempesta, ad esempio, le spese (per non parlare dei ritardi) da sostenere per inviare una squadra di assistenza a verificare lo stato delle turbine o di altre attrezzature possono essere elevate.

Disporre di un gemello digitale di ciascuna risorsa di una centrale eolica, arricchito da dati in tempo reale provenienti da un gran numero di sensori installati sulle turbine o altre infrastrutture fisiche sul campo, consente agli esperti di verificarne lo stato (come, ad esempio, qualsiasi carenza strutturale o danno agli impianti e alle attrezzature elettriche) in modo rapido e dettagliato al fine di determinare la migliore linea d’azione da adottare. Questo sistema potrebbe consentire anche di risolvere qualsiasi problema direttamente da remoto. O, se si ritiene necessario un intervento in loco, di allestire in anticipo il team di tecnici più appropriato e fornire loro tutte le informazioni necessarie, nonché di equipaggiarli nel modo più adeguato per effettuare l’intervento, evitando così i costi di interventi multipli. Tuttavia, il gemello digitale è molto utile anche in caso di condizioni di funzionamento normali. Rilevando dati in tempo reale sulla performance e sulla configurazione, infatti, il gemello digitale consente di regolare ciascuna turbina fisica per ottimizzarne l’efficienza e l’affidabilità.

Disporre di un gemello digitale di ciascuna risorsa di una centrale eolica, arricchito da dati in tempo reale provenienti da un gran numero di sensori installati sulle turbine o altre infrastrutture fisiche sul campo, consente agli esperti di verificarne lo stato (come, ad esempio, qualsiasi carenza strutturale o danno agli impianti e alle attrezzature elettriche) in modo rapido e dettagliato al fine di determinare la migliore linea d’azione da adottare. Questo sistema potrebbe consentire anche di risolvere qualsiasi problema direttamente da remoto. O, se si ritiene necessario un intervento in loco, di allestire in anticipo il team di tecnici più appropriato e fornire loro tutte le informazioni necessarie, nonché di equipaggiarli nel modo più adeguato per effettuare l’intervento, evitando così i costi di interventi multipli. Tuttavia, il gemello digitale è molto utile anche in caso di condizioni di funzionamento normali. Rilevando dati in tempo reale sulla performance e sulla configurazione, infatti, il gemello digitale consente di regolare ciascuna turbina fisica per ottimizzarne l’efficienza e l’affidabilità.

Migliore esperienza dell’utente

Grazie alla democratizzazione dell’Internet degli oggetti e del cloud computing, il digital twinning può essere applicato a più larga scala su base commerciale. I rivenditori di attrezzature, tra cui i produttori di sistemi di automazione, possono utilizzarlo per fornire migliori esperienze dell’utente che vanno oltre i benefici della manutenzione standard basata sull’uso. Un gemello digitale dedicato per ciascuna macchina all’interno di una flotta del cliente può fornire informazioni che il rivenditore potrà utilizzare non solo internamente all’azienda per sviluppare ulteriormente i suoi prodotti in chiave futura, ma anche per garantirsi la possibilità di condividere consigli personalizzati con gli utenti, ad esempio come modificare il comportamento dell’operatore per ottenere dei miglioramenti, migliorare il rendimento, o minimizzare l’usura degli impianti oppure i consumi energetici.

Il futuro del gemello digitale

Storicamente, i gemelli digitali sono sempre stati utilizzati sulle potenti piattaforme Internet industriali, come la piattaforma Predix della General Electric. Più di recente, la mossa di GE e Microsoft di portare Predix sulla piattaforma Azure Cloud di Microsoft, unita all’emergenza di piattaforme, come la SAP Predictive Engineering Insights Software-as-a-Service (SaaS), promettono di aumentare enormemente l’accessibilità e la scalabilità della tecnologia del gemello digitale, con l’ulteriore potenziale di sfruttare l’intelligenza artificiale sul Cloud per gestire numerose analisi e scenari “what-if”.

Conformemente alla tabella di marcia, il digital twinning si è evoluto da (letteralmente) un concetto creativo, avviato dall’industria spaziale, fino a diventare un eccitante strumento che ha un grande appeal commerciale. L’analista di settore Gartner l’ha inserito nei primi 10 trend di tecnologia strategica del 2018, ed ha previsto che miliardi di oggetti avranno gemelli digitali equivalenti entro l’inizio della prossima decade. Una relazione di Research and Markets ha riscontrato che il 75% dei dirigenti intervistati sta pianificando di integrare il digital twinning entro il 2020. IDC, da parte sua, prevede che, in media, le aziende guadagneranno un 30% di miglioramento in termini di tempo di ciclo dei processi fondamentali investendo nella tecnologia del gemello digitale.

Poiché le organizzazioni si battono per una trasformazione digitale, un gemello digitale può presentare un modello virtuale di un processo, prodotto o servizio, ricoprendo diversi incarichi (tra cui l’assistenza del business planning, la fornitura di un banco di prova per la sperimentazione digitale o un progetto per perfezionamenti futuri). Con applicazioni che abbracciano l’intero ciclo di vita, la sua portata andrà oltre la produzione in una moltitudine di settori, come gli edifici intelligenti, la sanità, la gestione ambientale, la ricerca di petrolio e gas e le città intelligenti.