Durante gli ultimi anni i sistemi di cottura a induzione di grandi

dimensioni sono diventati sempre più popolari sia nel nord America sia nei Paesi

europei, soprattutto in Germania e in Spagna. Per la società di analisi Ihs

Research le previsioni di vendita a livello mondiale per il 2013 sono di circa

2 milioni e mezzo di piani di cottura a induzione, con una crescita media nell'area

Emea nell'ordine del 17% tra il 2010 e il 2015. Il prezzo medio di vendita dei

piani di cottura a induzione si riduce, anno su anno, in misura superiore

rispetto ad ogni altra tecnica di cottura, fino ad arrivare a una riduzione

annua del 4%. Le previsioni di vendita per l'anno 2015 di Ihs Research si

attestano nell'ordine di circa 4 milioni e mezzo di unità vendute a livello

mondiale.

Le caratteristiche dei

piani di cottura a induzione

Esistono diversi metodi di controllo dei circuiti di potenza responsabili

del pilotaggio dei coil induttivi all'interno dei piani di cottura a induzione.

Nei piani di cottura a induzione tradizionali di grandi dimensioni possiamo

trovare fino a 5 zone di cottura separate che utilizzano fino a 7 coil

induttivi controllati in modo indipendente. Recentemente alcuni dei produttori

di elettrodomestici hanno progettato sistemi di cottura a induzione

professionali che offrono una maggiore flessibilità nella gestione delle zone

di cottura che non sono più fisse e identificate, ma che possono essere

posizionate ovunque all'interno del piano di cottura e offrono fino a 11 kW di

potenza. Alcuni piani di cottura di grandi dimensioni possono contenere anche

più di 30 coil induttivi allo scopo di riscaldare fino a 6 pentole o padelle

nello stesso momento. Come è noto esiste una sostanziale differenza di

efficienza tra i diversi sistemi di cottura, ad esempio i sistemi di cottura a

induzione forniscono un livello di efficienza nell'ordine del 90%, quelli

elettrici di tipo tradizionale arrivano al 65% mentre i più diffusi piani di

cottura a gas si limitano a un livello di efficienza nell'ordine del 55%. Inoltre,

in un piano di cottura a induzione, nella maggior parte dei casi, il sistema

entra in modalità stand-by nel caso in cui la pentola venga rimossa, riducendo

quasi a zero la richesta di energia dalla rete. Attualmente il livello di efficienza

energetica è diventato uno dei più importanti argomenti di vendita e questa richiesta

tecnologica diventerà sempre più importante in futuro.

Le regole di sicurezza

Una delle maggiori novità

degli ultimi anni è rappresentata dalle “Regole di sicurezza Europee“ che

vengono definite dalle specifiche che si trovano nel protocollo IEC 60730 - 1 .

Tale protocollo specifica quali sono i meccanismi di sicurezza a cui tutti gli

elettrodomestici prodotti in Europa devono sottostare . Questo significa che

sia la progettazione dell'hardware che la progettazone del software di ogni

elettrodomestico venduto in Europa deve necessariamente integrare dei robusti

meccanismi di sicurezza (ad esempio le regole di sicurezza per lo sviluppo

software denominate Classe B). Renesas fornisce sia moduli hardware che

routines software per supportare i propri clienti durante la fase di

certificazione dei loro prodotti presso gli enti certificatori europei. Tutte

le routines software fornite assicurano sia le procedure di verifica durante il

processo di inizializzazione così come le procedure di verifica periodiche per

la Cpu, per la Ram, per la memoria Flash, per i convertitori analogico digitali

e per la congruenza dell'oscillatore principale. La maggior parte dei

produttori di elettrodomestici inoltre si aspetta per il futuro regole per l'efficienza

energetica ancora più stringenti. Allo scopo di ottemperare a tali richieste la

penetrazione dei sistemi di controllo elettronici aumenterà in modo

significativo in ogni tipo di elettrodomestico.

Le principali architetture

I sistemi di cottura a induzione operano in una modalità denominata soft

switching in modo da ridurre la generazione di rumore elettromagnetico durante

la commutazione delle tensioni Le due principali topologie utilizzate sono

quella denominata “quasi risonante“ e quella denominata “mezzo ponte“. Entrambe

utilizzano degli Igbt per commutare la tensione permettendo la conduzione di

valori elevati di corrente. Il circuito denominato quasi risonante utilizza un

solo Igbt ad alta tensione che varia tra 1200 fino a 1350 V a seconda della

richiesta di potenza dell'elemento riscaldante. Questi transistor integrano un

diodo di ricircolo veloce allo scopo di permettere una commutazione più veloce

anche in caso di carichi induttivi. Alcuni piani di cottura a induzione

raggiungono frequenze di commutazione nell'ordine dei 100 KHz a seconda del

materiale di cui è composta la pentola, a seconda del suo contenuto e a seconda

della modalità di pilotaggio utilizzata. Il secondo approccio denominato mezzo

ponte utilizza due Igbt a 600 V per pilotare un solo coil induttivo. Questi

transistor sono progettati per controllare elevati valori di corrente fino a 50

A a una temperature di 100 °C mantenendo ridotte le perdite di commutazione e

riducendo contemporaneamente le perdite di conduzione, ad esempio il valore di VCESat resta nell' ordine di 1.35 V.

Il ruolo del microcontrollore

Prima di applicare la potenza, ogni elemento riscaldante a induzione rileva

la presenza della pentola, sceglie la frequenza di commutazione da applicare e

solo dopo fornisce potenza. Quando un sistema è composto da sei elementi

riscaldanti e più di uno è attivo, allora molte frequenze potrebbero essere

utilizzate contemporaneamente e potrebbero quindi generare armoniche nello

spettro delle frequenze udibili. Per mantenere il sistema silenzioso una delle

strategie è di utilizzare una sola frequenza sincrona per pilotare tutti gli

elementi riscaldanti attivi. In questo caso la sezione timer del

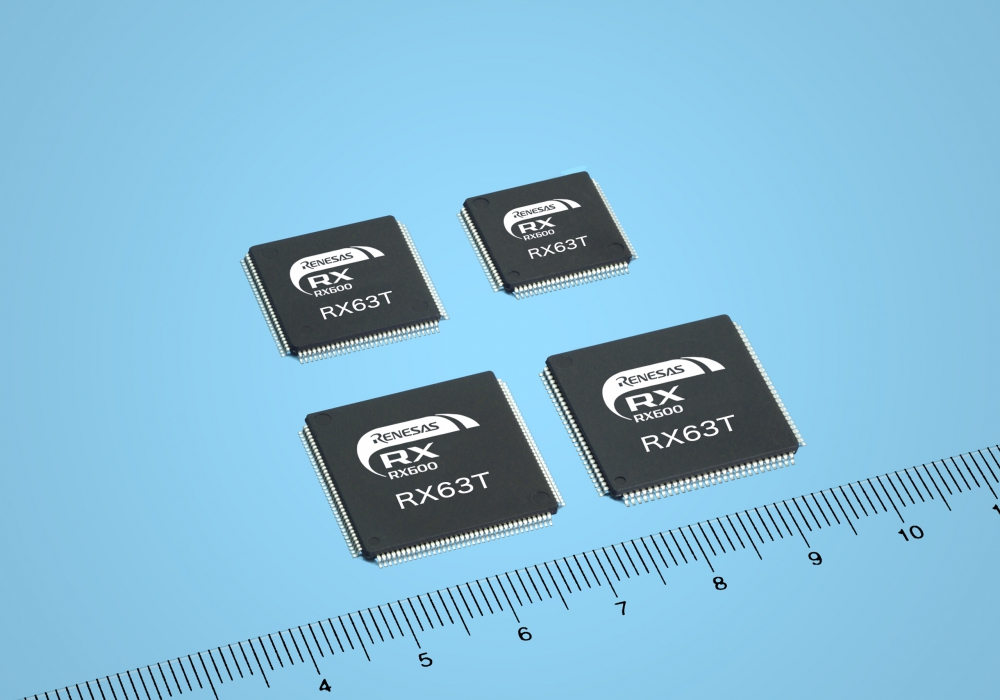

microcontrollore RX 63T di Renesas ci viene in aiuto grazie alla possibilità di

generare segnali Pwm indipendenti assicurando un funzionamento silenzioso in

sistemi che gestiscono contemporaneamente più di un elemento riscaldante

induttivo. La Fig. 2 mostra un esempio del controllo di sei Igbt in

configurazione quasi risonante da parte di un singolo microcontrollore. La

temperatura e la potenza fornita da ogni elemento riscaldante a induzione sono i

principali parametri che il microcontrollore deve gestire per assicurare l

accuratezza della frequenza di commutazione fornita a ogni Igbt. I

microcontrollori a 32 bit della famiglia RX 63T incorporano due sezioni timer

flessibili e ad alta risoluzione chiamate MTU3 (Multi function timer unit) e Gpt

(General Pwm timer unit), entrambe sono in grado di generare forme d'onda Pwm

sia in modalità simmetrica che asimmetrica, possono inoltre essere

sincronizzati tra loro o possono utilizzare base tempi, frequenze, duty cycle e

offset temporali completamente indipendenti. Inoltre le sezioni prima descritte

possono attivare la conversione analogico-digitale in modo sincronizzato così

da leggere le grandezze analogiche quali correnti e tensioni nell'istante più opportuno.

Grazie alla presenza di un preciso convertitore analogico-digitale a 12 bit il

microcontrollore può controllare in modo accurato la regolazione ad anello

chiuso di ognuno degli elementi induttivi. Inoltre l'integrazione di 6

comparatori veloci e di 6 Pga ad alto slew rate consentono sia la protezione

hardware per le condizioni di sovracorrente che la lettura accurata dei bassi

livelli di tensione delle resistenze shunt senza la richiesta di circuiti

esterni. Questo altissimo livello di integrazione consente una significativa

riduzione dei componenti, della dimensione del circuito stampato e dei costi,

offrendo contemporaneamente un notevole incremento dell'affidabilità e delle

caratteristiche elettriche nel tempo. La Floating Point Unit integrate nella Cpu

della famiglia RX 63T facilita notevolmente lo sviluppo e il testing di

algoritmi complessi e il controllo in tempo reale. La famiglia RX 63T è anche

diponibile con tensione di alimentazione a 5 V; i recenti test di immunità eseguiti

mostrano un livello di immunità mai raggiunto finora. I sensori di temperatura informano il microcontrollore RX 63T sullo stato

del sistema e questo può decidere se spegnere il sistema per ragioni di

sicurezza. I microcontrollori della famiglia RX 63T sono certificati per

operare fino alla temperatura ambiente di 105 °C. Infine, per ottemperare alle gravose richieste di sicurezza, la famiglia RX

63T integra I seguenti moduli hardware :

- Port Output Enable, per disabilitare le uscite Pwm in tempo reale non

appena viene rilevata una anomalia;

- autodiagnosi del convertitore analogico-digitale per assicurare l'affidabilità

della lettura di potenza;

- Memory Protection Unit, per separare le funzioni software rilevanti per

la sicurezza da quelle non rilevanti;

- protezione della scrittura dei registri di sistema per evitare pericolose

modifiche accidentali da parte del software;

- Watch Dog Timer con oscillatore indipendente per assicurare l'esecuzione

sicura del software;

- controllo di consistenza delle uscite per rilevare eventuali

cortocircuiti esterni.

Renesas ha sviluppato le routines di Auto Test per la famiglia RX 600 che

sono state certificate dal Vde come rispondenti alle normative Iec60730.

Pilotare un grande

numero di coil induttivi

I piani di cottura a induzione professionali

offrono la possibilità di posizionare le pentole in qualsiasi punto del piano

di cottura. La famiglia di microcontrollori a 32 bit RX 63T è in grado di gestire

ogni tipo di topologia e può controllare fino a 28 coil induttivi grazie alla

capacità di generare altrettanti segnali Pwm. La stessa architettura a 32 bit

offre un'ampia scalabilità che va da package a 48 pin fino a 144 pin e da 32

Kbytes fino a 512 Kbytes di Flash. Inoltre la stessa catena di tool di sviluppo

può essere utilizzata per sviluppare molti progetti che vanno da applicazioni

quali i piani di cottura a induzione con un ridotto numero di elementi

induttivi fino ai piani di cottura a induzione professionali.