Fornire energia ai motori elettrici è, da sempre, una delle applicazioni principali dell'elettronica di potenza, anche in termini di volumi di mercato: il moto generato elettricamente, infatti, è alla base di una enorme varietà di “macchine” in senso lato, presenti in ogni settore industriale e utilizzate dai consumatori in ogni momento della vita. Il controllo dei motori elettrici, inoltre, rappresenta un terreno particolarmente importante per lo sviluppo dell'elettronica italiana, spesso chiamata a contribuire al successo di prodotti come macchine utensili, macchine automatiche, elettrodomestici, ecc. E gli ambiti applicativi continuano ad aumentare: basti pensare, ad esempio, alle soluzioni motorizzate oggi presenti nelle abitazioni (per l'azionamento di cancelli, tapparelle ecc.), alle telecamere di videosorveglianza motorizzate e al nuovo mercato dei veicoli elettrici. In tutte queste applicazioni il ruolo dell'elettronica consiste nel controllare l'energia fornita al motore, tramite soluzioni che sempre più richiedono una notevole capacità di elaborazione dell'informazione.

L'obiettivo di una maggiore efficienza

Il fattore che maggiormente ha inciso in questi ultimi anni sull'evoluzione dei sistemi per il controllo dei motori elettrici è rappresentato dalla necessità di aumentare l'efficienza, cioè il rapporto tra la potenza meccanica prodotta e la potenza elettrica consumata. In varie parti del mondo l'aumento dell'efficienza è richiesto dalle leggi sul risparmio energetico; per quanto riguarda l'Europa ci limiteremo a ricordare la direttiva Energy Using Products, 2005/32/EC, che si applica a una vasta gamma di prodotti. A prescindere dagli obblighi di legge, l'aumento dell'efficienza rientra comunque in una logica di miglioramento dei prodotti resa possibile dai progressi della microelettronica: la disponibilità di dispositivi digitali che consentono di realizzare soluzioni di controllo economiche rende infatti indifendibile la scelta di continuare a sprecare energia. Aumentare l'efficienza, inoltre, consente anche di utilizzare motori più piccoli, quindi più economici e meno ingombranti, e di ridurre lo stress termico a cui essi sono sottoposti. L'aumento dell'efficienza complessiva del motore elettrico viene perseguito a diversi livelli:

1) A un livello base, migliorando la gestione del carico meccanico, ossia rendendo possibile la variazione della velocità. In molte applicazioni tradizionali il motore ruota a velocità fissa, indipendentemente dal carico a cui è sottoposto; introducendo una regolazione di velocità diviene possibile dosare l'energia elettrica in funzione del lavoro da svolgere, con conseguenti risparmi.

2) Nelle applicazioni che già prevedono la variazione della velocità, migliorando la conversione dell'energia elettrica in energia magnetica; questo è l'obiettivo dei nuovi algoritmi di controllo dei motori.

3) Migliorando il fattore di potenza, per tagliare gli sprechi dovuti alla potenza reattiva e alle armoniche; per effetto dell'alimentazione a commutazione, anche la funzione PFC (Power Factor Correction) richiede calcoli eseguiti da dispositivi digitali.

4) Riducendo le perdite energetiche nei semiconduttori di potenza.

Naturalmente l'evoluzione è guidata anche da altri fattori, come l'esigenza di realizzare sistemi di controllo sempre più economici e compatti, caratterizzati da bassa dissipazione di calore e basse emissioni EMI.

Il Field Oriented Control

Tra i moderni algoritmi utilizzati per il controllo dei motori elettrici, un posto di particolare importanza spetta al Field Oriented Control (FOC). Si tratta di una soluzione piuttosto sofisticata, benché ormai diffusissima, che qui non è possibile descrivere nei dettagli. In estrema sintesi, il FOC è un controllo di tipo vettoriale, ossia consente di agire sulle grandezze vettoriali che fanno funzionare il motore, mentre i controlli tradizionali agiscono solo su grandezze scalari (tensione e frequenza della sinusoide). Scopo del FOC è mantenere sempre, in ogni condizione di funzionamento, la relazione angolare ottimale tra il flussi magnetici dello statore e del rotore. Per determinare i giusti valori di tensione da applicare alle diverse fasi del motore, è necessario compiere una serie di operazioni matematiche; le principali sono la trasformata di Clarke e la trasformata di Park. Il calcolo richiede anche di conoscere la posizione del rotore, il che imporrebbe l'uso di sensori, ma in realtà questa informazione può essere dedotta dai valori di corrente e tensione. Oltre ad aumentare l'efficienza energetica, il FOC consente di migliorare la reattività del motore ai comandi e di ridurne la rumorosità acustica. L'algoritmo FOC può essere utilizzato sia per i motori a induzione in corrente alternata, sia per i motori senza spazzole in corrente continua.

Le risposte dei produttori di semiconduttori

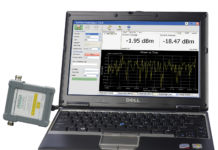

L'industria dei semiconduttori ha messo a punto un'offerta estremamente vasta di dispositivi rivolti al controllo dei motori elettrici, per tutte le possibili applicazioni. Le variabili in gioco sono numerose: esistono infatti diversi tipi di motore, inoltre la gamma dei valori di potenza si estende dai piccoli elettrodomestici fino ai grandi impianti industriali, e in alcune tipologie di macchine è essenziale anche la precisione del posizionamento. Per quanto riguarda la parte di elaborazione dell'informazione, in generale è aumentata l'offerta di dispositivi economici dotati di una potenza di calcolo sufficiente ad eseguire l'algoritmo FOC e la funzione PFC. Tra i prodotti utilizzabili a questo scopo sono compresi i microcontrollori dotati di funzioni DSP, dispositivi spesso indicati come Digital Signal Controller (DSC). I fautori dell'approccio DSC suggeriscono di far convergere su questo processore sia l'algoritmo FOC sia la correzione del fattore di potenza. L'offerta dei produttori di semiconduttori, inoltre, comprende software di sviluppo che consente ai progettisti di realizzare completi sistemi di controllo senza curarsi dei dettagli matematici dell'algoritmo FOC e della funzione PFC.

Per quanto riguarda invece i semiconduttori di potenza che commutano le correnti erogate al motore, tipicamente MOSFET e IGBT, l'impegno dei produttori è rivolto in primo luogo a ridurre le perdite di energia in conduzione (grazie a una diminuzione della resistenza) e in commutazione. I nuovi semiconduttori di potenza, inoltre, utilizzano contenitori caratterizzati da una migliore dissipazione del calore e da collegamenti più affidabili, per aumentare la durata.

A livello complessivo, infine, i semiconduttori per il controllo dei motori elettrici offrono un livello di integrazione crescente. Nel caso dei motori di bassa potenza, ad esempio, non mancano soluzioni che integrano la parte digitale e la parte di potenza sullo stesso chip. In conclusione, le tecnologie di controllo per i motori elettrici continuano ad evolversi, grazie a una vasta offerta di componenti innovativi che consentono agli utilizzatori di cogliere nuove opportunità di mercato.