La necessità di contenere le spese e di mantenere almeno un minimo di margine di competitività ha spinto molte aziende a dotarsi di una struttura produttiva a maggior grado di automazione.

Efficienza e flessibilità sono requisiti irrinunciabili, a cui gli attuali cicli produttivi non possono sottrarsi se non vogliono essere penalizzati in termini di mancata produttività. Per questa ragione, e per via dei costi di automazione che sono in tendenziale diminuzione, anche le piccole aziende si stanno lentamente adeguando.

Obiettivo dell'automazione è di ridurre quanto più possibile l'incidenza dell'intervento umano all'interno del ciclo produttivo, fino ad annullarlo.

Ci sono diverse motivazioni che giustificano gli investimenti nell'automatizzazione di un processo di produzione elettronica. L'integrazione di ogni singola unità produttiva all'interno di una linea di assemblaggio automatico, concorre a ridurre i costi di gestione, a mantenere i tempi pianificati, a uniformare e garantire gli standard qualitativi e di affidabilità. È infatti riconosciuto come la diminuzione della gestione manuale del prodotto si traduca nella pratica riduzione dell'incidenza di difettosità da errore umano, elevando da un lato lo standard qualitativo e abbattendo dall'altro i costi di rilavorazione.

Lo sviluppo dell'automazione sulle linee di produzione delle schede elettroniche ha seguito l'evoluzione dei processi tecnologici di assemblaggio e saldatura, tra questi quello di saldatura selettiva. L'offerta è decisamente differenziata, comprende soluzioni fuori standard per specifiche esigenze, ma cerca in particolare di rispondere alla richiesta di un mercato maturo e ricettivo verso un tipo di proposta che in passato interessava solo le aziende di grosse dimensioni.

L'introduzione in azienda del processo di saldatura selettiva non è solo la scelta della macchina, ma richiede un insieme di valutazioni che sole possono portare all'adozione della tecnologia più idonea.

La saldatura selettiva

La conversione sempre più accentuata verso il montaggio superficiale non ha totalmente eliminato la presenza di componenti TH, che vede così una crescente necessità di utilizzo dei sistemi di saldatura selettiva, soluzione tecnologica che evita il ricorso alla saldatura manuale.

In passato, grazie alla produzione di alti volumi e a una miniaturizzazione non ancora esasperata, si ricorreva alla saldatura a onda utilizzando carrelli mascherati, diminuendo il numero di componenti pth a favore degli smd si è passati alla saldatura dipping per poi privilegiare la saldatura selettiva robotizzata.

L'applicazione riguarda tanto la famiglia di componenti pin through hole classici come resistenze pin-grid-array e condensatori, quanto quelli definiti odd-form come schermi per radio frequenza, connettori, relay, trasformatori, bobine e piccoli motori.

Introdurre la saldatura selettiva è fondamentalmente una scelta di processo piuttosto che di macchina, serve avere una visione d'insieme del prodotto su cui intervenire, inclusa la comprensione dell'intero processo produttivo; la scelta del sistema arriva di conseguenza. Ogni procedura di saldatura selettiva è unica e richiede la sua specifica gestione, a volte con tool dedicati.

L'aumento di prestazioni e di funzioni delle schede elettroniche presuppone non solo una più alta densità di montaggio, ma anche un aumento del numero di dispositivi di connessione montati su ambo i lati della scheda. In risposta a questa necessità si sono rese disponibili sul mercato diverse tecnologie di saldatura selettiva.

Ogni tecnologia di saldatura selettiva richiede una sua specifica gestione e ha una sua finestra di processo. Gli investimenti iniziali sono sempre piuttosto importanti, sicuramente superiori a una normale saldatrice a onda. Non esiste un sistema di saldatura selettiva universale, che al tempo stesso soddisfi pienamente i requisiti sia di flessibilità che di produttività. Il compromesso desiderato deve essere individuato al momento della scelta di acquisto perché non è in seguito fattibile una modifica radicale delle prestazioni, anche se recentemente molti sistemi presentano la caratteristica della scalabilità.

Saldatura selettiva con minionda

La saldatrice selettiva che più rispecchia il classico processo di saldatura è il sistema con minionda. Può essere presente un solo nozzle o un insieme di più bocchette di geometrie e dimensioni diverse, coesistenti in un'unica fixture o con camini posizionati sequenzialmente su stazioni in cascata.

Il dimetro minimo del nozzle può scendere a soli 3 mm, richiedendo un'area di rispetto nei confronti dei componenti SMD attigui di 1 mm.

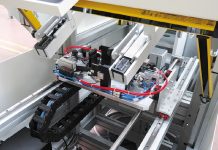

Appositi sensori intercettano la presenza dell'onda e ne regolano l'altezza. L'automazione può prevedere la movimentazione del pcb mediante grip o un sistema di trasporto in linea dove il pcb che viaggia su binari è fermato in corrispondenza della stazione di saldatura e pozzetto con minionda vi si posizione sotto in corrispondenza di dove deve essere formato il giunto di saldatura.

L'utilizzo della grip è proprio della cella robotizzata dove il carico e lo scarico della scheda è manuale; la libertà di movimento della grip è ampia e arriva a raggiungere inclinazioni di 12°, oltre a utilizzare sistemi di supporto che pcb che ne evitano l'imbarcamento.

In ingresso è sempre presente la stazione di flussatura, costituita o dallo spray flux o da un flussatore drop jet, ambedue lavorano su un piano xy. Il primo rilascia un cono di flussante ed è più indicato per aree discretamente estese, mentre il secondo rilascia delle microsfere di flussante che vanno a colpire direttamente solo la piazzola con estrema precisione (+/- 0,1 mm si una scheda di 500 x 500 mm), evitando di contaminare le superfici non interessate alla saldatura. L'attivazione del flussante è fatta da sistemi IR oppure a convezione d'aria calda.

Tutte le saldatrici sono usualmente equipaggiate con un sistema di visione per facilitare il corretto posizionamento dei pcb nella posizione di saldatura e per avere un controllo live di quanto avviene durante la formazione del giunto.

Il laser nella saldatura selettiva

La saldatura selettiva mediante fascio laser trova applicazione in tutte quelle situazioni in cui risulta difficile la saldatura a onda, minionda o a rifusione, sia per motivi di processo, d'ingombro o dovuta ad altre limitazioni.

La maggior potenza e affidabilità della nuova generazione di sorgenti laser a stato solido hanno consentito di realizzare saldatrici selettive ad alte prestazioni, capaci di dare risposte tecnologicamente mirate alle più svariate esigenze produttive.

L'applicazione del laser nell'ambito della saldatura selettiva è resa possibile non solo dalla sua elevata energia, ma anche dal fatto di poterla facilmente focalizzare sul giunto da formare, indipendentemente da quanto questo sia di piccole dimensioni,senza che l'operazione possa coinvolgere il substrato i componenti attigui, che in caso contrario potrebbero essere seriamente danneggiati.

Nel caso in cui si rendesse necessario adottare elevate temperature di lavoro, per via delle masse termiche in gioco (condensatori, bobine, piani di massa) l'aiuto deriverebbe da un'azione di preriscaldo.

Il materiale e le finiture superficiali hanno un'importanza rilevante per la riuscita del processo, ma se il materiale del substrato riveste un buon grado di importanza ancor di più è la finitura superficiale ad incidere sul risultato finale, tanto quella delle piazzole quanto quella dei terminali dei componenti.

In generale in saldatura selettiva le prestazioni più scarse si hanno dalla finitura OSP. Segue per difficoltà la finitura NiAu. La finitura a base di stagno risulta la più facile da trattare, quella che genera in assoluto meno problemi.

Con la saldatura laser si utilizza il filo di stagno come nella saldatura manuale. Non tutti i prodotti sul mercato sono idonei; ogni produttore associa un flussante con peculiarità proprie e in diversa percentuale, ma tali da creare la differenza, che si riscontra poi a livello di residui e di conseguenza di pulizia sul giunto di saldatura.

Caratteristiche e comportamento della lega SnPb (sia 40/60 che 63/37) sono ormai ben conosciute, ma quelle lead-free riservano ancora alcune incognite comportamentali, sebbene se ne conoscano ormai le caratteristiche fondamentali e in particolare la minore bagnabilità. In generale si è notato che leghe simili per composizione, ma di produttori differenti, presentano già un comportamento molto diverso in condizioni di lavoro analogo.

I vantaggi del laser

Il primo ed evidente vantaggio è implicito nella tecnologia, ovvero è la precisione del trasferimento termico e la sua ripetibilità.

Il secondo vantaggio risiede nel non essere una saldatura a contatto; il giunto è meno stressato, così come i componenti, non ci sono attrezzi che si usurano e le scorie si limitano a quelle generate dal filo. Anche la manutenzione del sistema di saldatura ne risente positivamente.

Avendo piazzole di diversa dimensione, non serve cambiare ugelli, ma basta agire sulle ottiche per variare la dimensione dello spot laser e di conseguenza per poter lavorare su giunti di diversa dimensione sullo stesso pcb.

Questi vantaggi caratterizzano un processo altamente flessibile e selettivo, che mantiene costante il livello qualitativo lungo tutto il lotto. La saldatura laser è una tecnologia adatta all'utilizzo di leghe Pb-free senza ricorrere all'uso di azoto; consente di continuare a utilizzare il tradizionale filo SnPb cambiando la bobina di filo e le specifiche della lega nel programma di gestione del profilo termico di riferimento.

Sono inoltre salvaguardati i componenti più sensibili alla temperatura perché il laser consente di lavorare a distanza su schede inserite in contenitori e su pcb tridimensionali, lasciando un ampio margine di manovra anche su schede SMT ad alta densità.

La produttività, essendo un processo seriale, non è elevatissima e dipende dalle variabili in gioco relative al pcb, come masse termiche e finiture superficiali.

Come nelle operazioni di saldatura manuale, la saldabilità diventa più difficoltosa quando la piazzola si raccorda con piste di massa, con l'aumentare del numero di layer e in presenza di componenti con grossa massa termica o che per la loro struttura fungono da dissipatori.

Nella saldatura automatica bisogna prestare attenzione ad alcuni particolari come la dimensione della corona circolare preposta a ricevere il volume di lega richiesto. Intervengono inoltre a condizionare il risultato i rapporti dimensionali tra la corona circolare, il foro passante, la forma e la dimensione del pin. Infatti la lega risale nel foro per capillarità, di conseguenza se il diametro del pin è troppo piccolo o troppo grosso rispetto a quello del foro si creano situazioni di difficoltà nella risalita.

Importante è poi la lunghezza di quanto il pin sporge dal lato saldatura, se sporge troppo, il calore applicato tende a concentrarsi sulla sua estremità, di conseguenza la lega tende a scendere nella zona più calda; se è troppo corto c'è il problema inverso dovuto alla difficoltà della lega ad aderire.

Ogni singolo giunto, possedendo massa termica propria, è caratterizzato da un suo profilo termico che come su altre macchine è dato dall'andamento della temperatura in funzione del tempo. Usualmente è composto da tre fasi, la prima in cui è applicata una quantità di potenza per scaldare il terminale del componente e la piazzola durante il quale il filo è solo avvicinato all'area di formazione del giunto. Nella seconda, di maggiore energia, è contemporaneamente erogato il filo. Sotto questa più alta potenza il filo rifonde, il flussante ha modo di bagnare svolgendo la sua azione disossidante e la lega allo stato fuso bagna la piazzola e risale lungo il reoforo per formare il menisco anche sul lato top della scheda. Nella terza e ultima fase diminuisce la potenza erogata che è mantenuta a un livello sufficiente a tenere la lega in fusione per completare la bagnatura del giunto.