Il design dei sistemi per la gestione della batteria per i veicoli elettrici è una delle sfide più impegnative e l’aspetto prioritario da prendere in considerazione è la scelta del circuito integrato utilizzato per assolvere tale funzione. Ciò è dovuto al fatto che i sistemi di batterie distribuiti per il powertrain richiedono un’architettura di comunicazione affidabile per attenuare i diversi fenomeni transitori che possono essere introdotti nel sistema. I progettisti devono inoltre prestare particolare attenzione al layout del Pcb e ad altre tecniche di implementazione adottate per garantire una maggiore efficienza del sistema.

L’architettura dei pacchi batteria

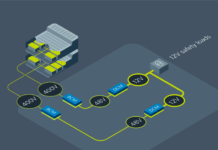

In primo luogo è necessario esaminare le architetture di un pacco batterie per i veicoli elettrici. I pacchi batteria ad alta tensione da utilizzare per la trasmissione di un veicolo elettrico risultano composti da un certo numero di celle discrete che sono configurate o impilate in blocchi al fine di formare la batteria stessa. Tali blocchi sono collegati tra loro in configurazioni serie e parallele in modo da ottenere i valori di tensione ed energia nominali richiesti. Ogni singolo blocco di celle nella pila è gestito da un modulo per il controllo della batteria che prevede un circuito integrato per la gestione della batteria che espleta funzioni di controllo della cella, monitoraggio e bilanciamento. I moduli sono collegati in cascata (daisy chained) gli uni con gli altri e quindi con il sistema di controllo del veicolo mediante cavi di cavi di comunicazione di interconnessione. Su questi cavi avvengono le comunicazione tra i vari moduli necessarie a garantire un funzionamento ottimizzato e sicuro della batteria. Essi, comunque, possono essere soggetti a fenomeni transitori dovuti alla commutazione elettrica. Questi fenomeni non sono limitati al rumore di commutazione dell’inverter e del carica-batterie, ma comprendono anche le interferenze elettromagnetiche generate esternamente e altri tipi di disturbi di natura elettrica. In maniera del tutto analoga, in un sistema per la gestione della batteria centralizzato, dove tutta l’elettronica di controllo è integrata in un’unico Pcb, per le comunicazioni tra i singoli integrati del Bms (Battery management system) si utilizzano le piste di rame. Le piste di rame del Pcb, essendo situate in posizioni prefissate, possono essere controllate senza particolari problemi ed è possibile minimizzare le distanze di comunicazione: in ogni caso è richiesta un’estrema accuratezza nelle fasi di progettazione del Pcb, di instradamento delle piste, di selezione e di posizionamento dei componenti.

La comunicazione tra moduli

La comunicazione tra moduli è un aspetto critico, soprattutto per quanto concerne la scelta del circuito integrato per la gestione della batteria. Quest’ultimo deve supportare protocolli conformi a standard molto rigorosi in termini di sicurezza, normative da seguire e integrità della comunicazione e operare condizioni ambientali particolarmente ostili, come quelle tipiche del vano motore, dove i moduli sono soggetti a fenomeni transitori e sollecitazioni di notevole entità che possono disturbare le comunicazioni. Per la comunicazione tra moduli è possibile utilizzare numerosi protocolli e tipi di standard espressamente ideati per applicazioni automotive, come ad esempio Spi o Can. Indipendentemente dalla topologia adottata, è necessario prevedere un isolamento in Dc tra il dominio dell’alta tensione e quello della bassa tensione tipico dello chassis del veicolo. Sebbene un isolamento di questo tipo può essere realizzato mediante tecniche digitali, non va dimenticato che gli isolatori digitali richiedono un alimentatore supplementare e possono risultare abbastanza costosi. Un’alternativa più economica è rappresentata da soluzioni che utilizzano protocolli di comunicazione proprietari espressamente concepiti per i veicoli elettrici. Per l’isolamento in Dc è possibile utilizzare condensatori, trasformatori o una combinazione tra questi due tipi di dispositivi. Per implementare schemi di comunicazione proprietari è possibile adottare due tipi di tecniche: modalità tensione e modalità corrente. La prima tecnica, che prevede l’uso di un trasmettitore a bassa impedenza e un ricevitore ad alta impedenza, garantisce un’eccellente immunità ai fenomeni transitori ma è sensibile ai fenomeni Emi/Emc. La tecnica current-mode, invece, utilizza un trasmettitore ad alta impedenza e un ricevitore a bassa impedenza. Essa assicura un’eccellente immunità nei confronti dei fenomeni Emi/Emc, ma la risposta ai fenomeni transitori non è efficace come quella ottenibile con la tecnica voltage mode. La capacità di gestire fenomeni transitori è un fattore critico. Anche nello stadio di assemblaggio della batteria e di collaudo è necessario prevedere fenomeni transitori e sollecitazioni di notevole entità che possono disturbare le comunicazioni o persino provocare danni a quelle sezioni del Pcb che non sono state ottimizzate o protette in maniera adeguata. I transitori che si verificano durante l’assemblaggio e il collaudo sono imputabili alla connessione “a caldo”, ovvero durante il funzionamento, delle stringhe di celle o delle linee di comunicazione al modulo per la gestione della batteria oppure al collegamento dei cavi di comunicazione tra i moduli. In questa fase possono essere presenti livelli di energia molto elevati, mentre il sequenziamento delle connessioni delle celle può casuale e difficilmente prevedibile. Ne consegue che i circuiti connessi devono essere in grado di gestire questi eventi e il progetto del sistema dovrebbe integrare componenti di protezione esterni adeguati. Per quanto riguarda i circuiti integrati per la gestione della batteria è possibile scegliere tra numerose opzioni. L’integrato per la gestione della batteria ISL78600 di Intersil, ad esempio, utilizza un protocollo di comunicazione proprietario che prevede una connessione in cascata simmetrica a due fili bidirezionale di tipo asincrono. Grazie all’utilizzo di un generatore capacitivo e alle caratteristiche del carico, l’ISL78600 unisce le migliori caratteristiche degli schemi voltage e current-mode, assicurando un’elevata immunità ai fenomeni transitori e Emi/Emc. L’isolamento è garantito da un economico accoppiamento capacitivo e nei sistemi distribuiti il cablaggio può essere rappresentato da un semplice cavo non schermato. É possibile collegare in cascata fino a 14 moduli per la gestione della batteria al fine di realizzare sistemi di batterie con un massimo di 168 celle.

L’integrità delle comunicazioni

L’ISL78600 è un chiaro esempio dei vantaggi legati all’uso di un protocollo di comunicazione proprietario espressamente ideato per assicurare un’elevata immunità ai fenomeni Emi/Emc e di connessione a caldo e gestire in modo efficace gli altri fenomeni transitori che si generano all’interno di veicoli elettrici, veicoli elettrici ibridi plug-in e veicoli ibridi. Esso richiede solamente un economico cablaggio mediante doppino tra i moduli e un numero molto ridotto di componenti esterni. Questo integrato può essere utilizzato in tutte le applicazioni che richiedono i più elevati livelli di integrità delle comunicazioni (previsti dai livelli di sicurezza Asil) e permette ai progettisti del sistema di soddisfare al meglio i requisiti dallo standard ISO26262 che disciplina la sicurezza funzionale nell’automotive. L’ISL78600 soddisfa e addirittura supera i più severi requisiti per quel che concerne le interferenze Emi e il collegamento “a caldo”, compresa la rigorosa valutazione relativa alla compatibilità elettromagnetica richiesta dagli Oem che operano nel settore automotive. Gli standard Emc interessano i transceiver del bus Can e le interfacce per le reti di comunicazioni presenti all’interno di un veicolo.