La maggior parte delle aziende multinazionali hanno iniziato ad attuare i programmi per garantire la conformità alla direttiva Rohs (che restringe l'uso di determinate sostanze pericolose) molto prima della pubblicazione della direttiva europea 2002/95/EC nel gennaio del 2003. Per contro parecchie aziende di piccole e medie dimensioni hanno solo da poco iniziato affrontare i problemi legati alla conformità delle loro organizzazioni alle direttive Rohs/Weee. I motivi di questo ritardo sono i più svariati: dalla speranza del posticipo dell'entrata in vigore delle direttive a esigenze di natura più prettamente finanziaria, lasciando quindi ad altre aziende l'onere di effettuare le ricerche necessarie nel campo della scienza dei materiali richieste per procedere alla conversione.

Le sfide principali

Le principali problematiche che le aziende devono affrontare per raggiungere la conformità si possono così riassumere:

- effettuare la conversione dei prodotti, che comprende la stesura di linee guida per la progettazione in conformità alle direttive e una revisione di ogni Bill of Material esistente, sempre nell'ottica di garantire la conformità;

- stabilire e validare assemblaggi “lead free” e processi per la gestione dell'inventario;

- raccogliere, compilare e archiviare documentazione che attesti la “Due Diligence” in un sistema per la gestione dei dati;

- predisporre un programma di verifica per lo screening (o setacciatura) e il test chimico dei componenti in ingresso;

- prevedere l'insorgere di problemi di affidabilità di singoli prodotti causati da variazioni di processo e di materiali.

La conversione dei prodotti

La conformità alla direttiva Rohs comporta l'insorgere di parecchie problematiche in termini sia di progettazione sia di gestione dei prodotti: ad esempio decidere se rendere conforme un prodotto già esistente oppure renderlo obsoleto, se sfruttare le eccezioni consentite o cercare di progettare prodotti completamente esenti dai sei elementi banditi dalle direttive Rohs, se prevedere la conformità ad altre iniziative a favore dell'ambiente di prossima introduzione come l'uso di ritardanti di fiamma privi di alogeni. Tutte queste decisioni influenzano in maniera sensibile costo, time-market e affidabilità. La conversione dei progetti esistenti richiede, come minimo, la revisione della Bill of Materials. Nel caso di acquisto di pezzi progettati dal fornitore, la lista degli Avl (Approved Vendor List) deve essere sottoposta a revisione e, in molti casi, cambiata per introdurre i nuovi “part number” dei produttori conformi alla direttiva Rohs. Non si tratta di un compito banale, dato il gran numero di fornitori e di singoli “part number” che vengono utilizzati anche dagli Oem di piccole e medie dimensioni. Oltre ai componenti elettronici off the shelf, è necessario sottoporre a revisione ciascun disegno della parte meccanica e, in molti casi, procedure a modifiche per eliminare materiali non conformi alla direttiva Rohs. In questi disegni è necessario garantire la conformità alla direttiva Rohs, nonché riesaminare i materiali utilizzati per la realizzazione. Oltre al ruolo che riveste nelle fasi di saldatura e di stagnatura, il piombo viene utilizzato frequentemente come elemento per formare una lega metallica in grado di impartire doti di lavorabilità o altre caratteristiche desiderabili. Il piombo viene anche frequentemente impiegato nelle strutture chimiche di vetro e ceramica per abbassare le temperature di fusione del vetro e migliorare altre caratteristiche chiave. La pubblicazione di alcune esenzioni ha qualche volta contribuito a semplificare il lavoro degli ingegneri, consentendo l'uso di piombo, cadmio e mercurio nei casi in cui non esista ancora una tecnologia affidabile che permetta la sostituzione di questi elementi.

Conversione del processo di assemblaggio

Sono molte le decisioni che un'azienda deve prendere sulla base dei requisiti dei singoli prodotti. Ad esempio se utilizzare una tradizionale lega Sac (Sn / Ag 3% / Cu 0.5%) o usare una lega di saldatura più specifica per ragioni di natura meccanica o legate alla temperatura. È inoltre necessario adottare metodi idonei per mantenere inventari separati di prodotti conformi o meno alla direttiva Rohs e gestire prodotti resi e rilavorati che contengono o meno piombo. Inoltre deve essere fatto una valutazione del Contract Manufacturer attuale per determinare se quest'ultimo dispone del know-how e delle attrezzature adeguate per i processi lead-free e la gestione dell'inventario. Una volta stabiliti tutti questi aspetti, è necessario effettuare nuove valutazioni di ogni prodotto convertito per stabilire i profili di riflusso, rivelare ciascun problema specifico di un particolare prodotto e realizzare campioni funzionanti per la qualificazione del prodotto e il collaudo di affidabilità.

La documentazione che attesta la “Due Diligence”

Parecchie direttive per la conformità Rohs favoriscono la raccolta, la valutazione e la memorizzazione di un'esaustiva documentazione “due diligence” (ovvero di aver operato con la dovuta diligenza) da parte di tutti i fornitori di componenti. Questa documentazione solitamente prevede un certificato di conformità o CoC (Certificate of Conformance) alla direttiva Rohs, una dichiarazione di materiali che elenca la composizione percentuale, strato per strato, di tutte le sostanze presenti nel componente e, se possibile, i dati dei test di un laboratorio chimico che convalidano tutta la documentazione prodotta. Anche se alcune direttive informano che un CoC dovrebbe essere sufficiente, per l'Unione Europea il solo certificato di conformità non rappresenta una prova che il tutto sia stato svolto con la dovuta diligenza e il prodotto potrebbe incontrare difficoltà di commercializzazione nel mercato dell'Unione Europea. Il sito web dell'Unione Europea relativo alla direttiva Rohs fornisce le linee guida per la documentazione che attesti la “due dligence” avvisando che esiste un approccio razionale per determinare l'attendibilità della particolare certificazione del produttore. In sintesi, non esiste una certificazione unica in grado di soddisfare tutti i requisiti, ma è chiaro che la semplice accettazione di un documento CoC da parte di un fornitore non è probabilmente sufficiente, ma è necessaria la produzione di una documentazione più completa che preveda una combinazione di valutazioni relative al fornitore, le dichiarazioni sui materiali, i dati di collaudo e le verifiche fatte in proprio da un Oem su questi dati. La dichiarazione sui materiali risulta molto utile nel caso debbano essere fatte analisi chimiche o di tipo Xrf, poiché gli schemi per la preparazione del campione e la calibrazione degli strumenti possono dipendere in maniera sensibile dai materiali non conformi alle direttive RoHs presenti nel campione. Mentre è possibile ricavare parte o tutta la documentazione necessaria dai fornitori durante il processo di conversione del componente menzionato in precedenza, esso richiede molto di più che non la semplice individuazione del part number del componente “green” o compatibile con la direttiva Rohs del fornitore e la sua introduzione nella lista Avl. Sebbene alcuni fornitori abbiano fornito in tempi brevi tutte queste informazioni sui loro siti web, in molti casi sono necessarie parecchie telefonate o e-mail per convincere i fornitori a rendere disponibili la dichiarazione sui materiali. Molti di loro devono ancora preparare le dichiarazioni sui materiali per i loro componenti. Come menzionato in precedenza, le problematiche relative alla raccolta dati sono rese ancora più complesse dall'utilizzo di un gran numero di fornitori per un dato part number. Dal punto di vista della “due diligence”, i dati devono essere raccolti da ciascuna delle aziende che forniscono un dato part number.

La verifica del prodotto e della supply chain

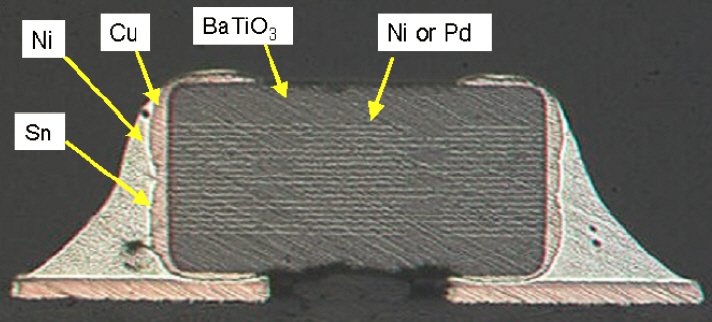

La verifica della supply chain attraverso il test chimico è consigliata dall'Unione Europea e dovrebbe rientrare nella documentazione complessiva che attesta la “due diligence”. Un'altra raccomandazione è quella di non integrare in maniera accidentale nel prodotto componenti non conformi. L'esistenza di parecchie problematiche relative alla supply chain suggeriscono l'esecuzione dello screening dei componenti. Alcuni fornitori di componenti non hanno modificato il part number, ma lo hanno semplicemente assegnato a componenti conformi alle specifiche Rohs dopo una particolare data. L'unico modo per prevenire il mix di componenti conformi e non è la verifica del codice dati (Date Code). Una tipica strategia per la verifica chimica prevede l'uso di un'apparecchiatura Xrf (X-ray Fluorescence) per lo sreeening dei componenti e una successiva verifica dei componenti “sospetti” mediante metodi di analisi chimica per via umida. La fluorescenza a raggi X è comunemente ritenuto il miglior mezzo per effettuare uno screening dei componenti in tempi rapidi. Per l'esecuzione di questa verifica sono disponibili numerosi strumenti, sia da tavolo sia portatili. L'uso occasionale di apparati Xrf portatili o da banco può essere utile per rilevare una rilevante quantità di sostanze bandite dalla direttiva Rohs nei componenti, come ad esempio la presenza di bromo e di alti livelli di cadmio o piombo nelle materie plastiche. Per esempio, per rilevare in maniera accurata 120 ppm di cadmio in una lega di saldatura formata da stagno, argento e rame è necessario calibrare l'apparecchiature Xrf con un minimo di 3 standard tracciabili secondo Nist che hanno rispettivamente 200, 100 e 50 ppm di cadmio. Per questo motivo è pericoloso ipotizzare che il mancato rilevamento di un componente da parte dell'apparato Xrf significhi automaticamente la conformità alla direttiva Rohs. Le unità Xrf possono anche fornire risultati positivi che risultano falsi.

Affidabilità del prodotto

L'ultimo aspetto da prendere in considerazione è la verifica dell'affidabilità del prodotto. Le aziende devono effettuare il collaudo di qualificazione dopo ogni variazione di processo significativa e parecchie caratteristiche della saldatura “lead free” rendono questa operazione indispensabile. Le leghe Sac utilizzate in sostituzione delle leghe stagno-piombo hanno differenti proprietà per quel che riguarda la resistenza a fatica della saldatura, mentre l'affidabilità di parecchie tipologie di giunti di saldatura Smt è la medesima anche quando si utilizzano processi di saldatura lead-free. Oltre a ciò, le maggiori temperature di riflusso richieste dalle leghe Sac sottopongono tutti i materiali presenti nell'assemblaggio a sollecitazione termiche di maggiore entità, aggravando le problematiche relative alla sensibilità all'umidità. Un gran numero di package di componenti è stato riprogettato per poter resistere in modo adeguato a queste temperature. Le schede Pcb standard, dal canto loro, non risultano più adeguate per parecchi progetti a causa delle temperature di riflusso più elevate. L'insieme di questi fattori rende necessario un notevole lavoro di riqualificazione di un prodotto per garantirne la conformità alla direttiva Rohs. Né la direttiva Rohs né i documenti dei singoli Governi che contengono le linee guida descrivono con precisione le attività che devono essere condotte dalle società per assicurare la conformità dei loro prodotti: l'unico punto fermo è che i livelli dei sei elementi contemplati nelle direttiva devono essere inferiori a un limite prefissato. Molte aziende sono convinte che l'ottenimento dei certificati di conformità da parte dei fornitori non sia sufficiente, anche se vi è parecchia flessibilità per quel che concerne il concetto di “due diligence”.