Per ottenere la massima affidabilità dai connettori destinati ai moduli medicali collegabili o monouso (come le interfacce tra i dispositivi mobili di imaging e i carrelli di monitoraggio o le sonde per i pazienti e le apparecchiature di risonanza magnetica) i progettisti non solo devono abbinare il materiale di base dei contatti critici e la forma geometrica del connettore stesso con il livello di rendimento richiesto, ma anche assicurare che il prodotto finale sia abbastanza robusto per resistere ai carichi d’impiego in un ambiente clinico. Pur avendo con i sistemi a connettore maschio/femmina a due pezzi il controllo preciso sui requisiti dimensionali e di accoppiamento di entrambe le metà dell’interfaccia, nella maggior parte dei casi i progettisti sono limitati nella flessibilità d’impiego. I sistemi a due pezzi sono appunto tali: due connettori separati concepiti per accoppiarsi tra di loro che richiedono tolleranze di abbinamento e di allineamento molto ristrette. All’atto pratico, però, nelle applicazioni dei moduli collegabili, entrano in gioco numerosi altri fattori in materia di accoppiamento: allineamento, angolo di funzionamento, intervallo del valore di tolleranza accumulata della plastica tra le piattaforme e, soprattutto, quattro dita e un pollice. Basti pensare alle schede dei Pc di pochi anni fa (tipo Pcmcia) e a quelle CompactFlash, entrambe impiegate con sistemi a connettore a due pezzi. All’epoca, questi sistemi erano rivoluzionari perché offrivano all’utente la massima funzionalità su computer portatili e fotocamere digitali. Uno dei maggiori svantaggi, però, risiedeva nel fatto che bisognava predisporre delle apposite guide e passaggi obbligati per assicurare l’allineamento preciso dei pin con i socket corrispondenti. Nonostante questa limitazione, questi sistemi sono diventati i precursori di quella tecnologia che oggi chiamiamo plug-and-play. Con il progredire della tecnologia dei componenti, questi sistemi rimovibili si sono miniaturizzati sempre più, diventando così facili da usare, portatili e, soprattutto, collegabili su più piattaforme. Per funzionare in ambienti sofisticati e a prova di errore, è anche necessario che l’interfaccia dei connettori si evolva di conseguenza. Oggi, abbiamo schede SD che gli utenti possono facilmente collegare su più apparecchi. In questo caso i progettisti non sono riusciti a eliminare tutte le problematiche connesse con l’allineamento e l’accoppiamento, ma hanno fatto in modo che l’utente non dovesse più farvi fronte. Perché il sistema di connessione possa effettivamente essere esente da problemi, i progettisti devono passare a un sistema di contatto monopezzo con una barra di contatto sospesa ultraperformante che si accoppi con un contatto esposto o una piattaforma placcata sulla scheda a circuito stampato. Il range di deflessione di queste barre mobili sospese è stato calcolato per assorbire le tolleranze e per compensare le problematiche di variazione derivanti dalla gestione e dal collegamento da dispositivo a dispositivo. I sistemi a connettore monopezzo sono in uso già da anni e funzionano molto bene quando concepiti correttamente per un determinato tipo di applicazione.

I materiali di base

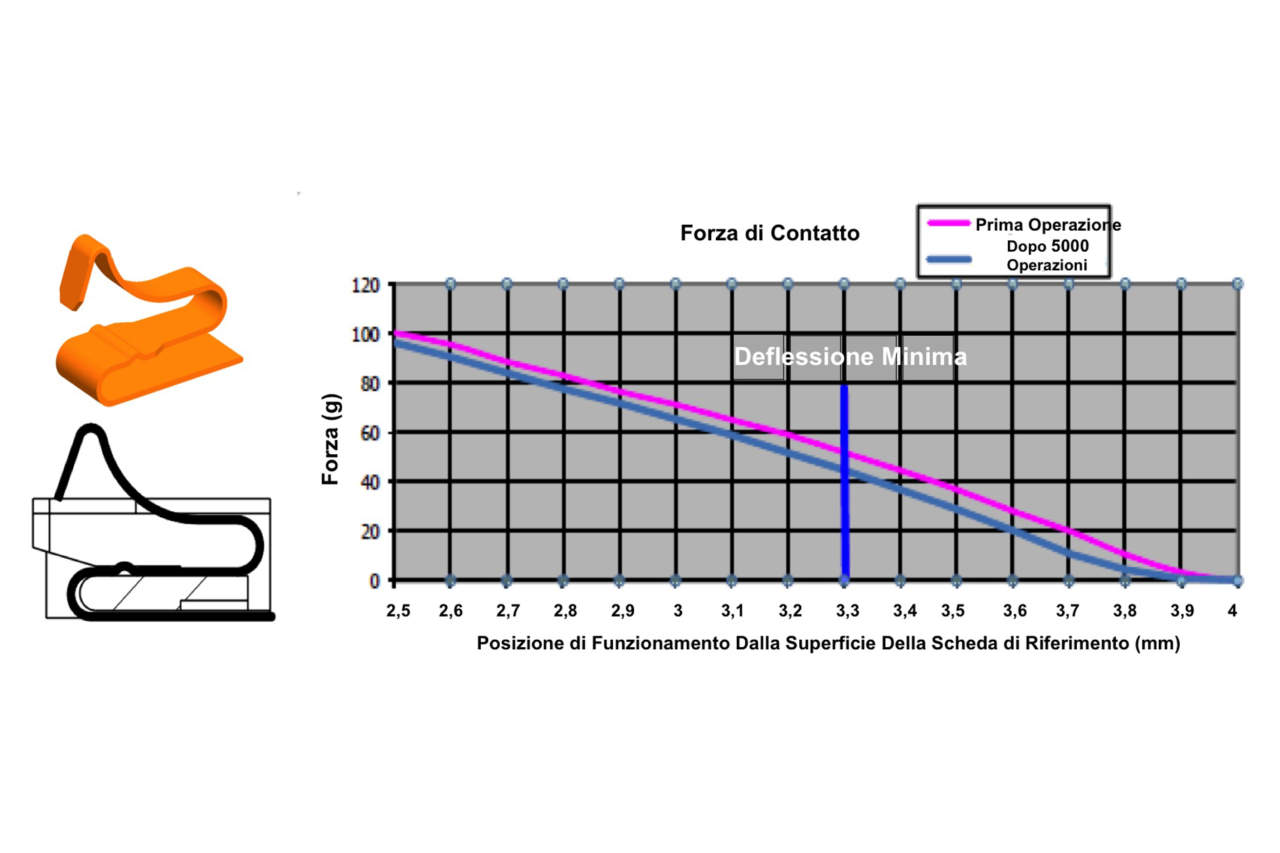

Per sviluppare un’interfaccia medica collegabile robusta e a prova di errore, i progettisti devono cominciare dal materiale di base del contatto e dalla sua forma geometrica. Oggi, i materiali di base tipicamente usati sono di tre tipi: ottone, bronzo fosforoso e rame-berillio (BeCu), ciascuno dei quali ha pro e contro. L’ottone, a fronte del costo più basso, ha un range di deflessione sulla barra molto limitato e una capacità di resistenza molto bassa. Il bronzo fosforoso, a metà strada in termini di costo, offre un’elasticità migliorata sulla barra, ma rimane limitato quando si considera il range di deflessione e i cicli di accoppiamento. Il rame-berillio, il materiale più costoso, offre le migliori prestazioni meccaniche. La placcatura del contatto è un altro elemento critico. Lo stagno, seppure dal costo più basso, richiede una forza di contatto elevata per ripulire eventuali ossidazioni durante l’accoppiamento e ottenere una buona connessione elettrica a scapito però della durata o dei cicli di utilizzo. Ne deriva che la placcatura in stagno non viene utilizzata su dispositivi collegabili dall’utente finale ma impiegata in applicazioni il cui accoppiamento avviene una volta sola. La placcatura in oro, d’altro canto, non tende ad ossidarsi, sopporta una forza bassa d’accoppiamento e offre un numero di cicli di utilizzo superiore. Tuttavia, semplicemente per il loro design, i contatti monopezzo a barra sospesa a compressione offrono un’azione di ripulitura della superficie di contatto superiore derivante dal movimento naturale durante il processo di accoppiamento dei due moduli. Anche se il modulo non scivola perfettamente in posizione, la barra scorre sulla superficie placcata della piattaforma nel momento della deflessione ripulendola di ogni contaminante. Il passo successivo nello sviluppo di un’interfaccia medica consiste nel disegno della forma del contatto stesso. Sarà infatti la forma del contatto a definire il range di deflessione necessaria per assorbire le tolleranze di accoppiamento e quelle della plastica, a determinare le capacità di compensazione per l’angolo e la direzione di inserimento del modulo, a influenzare la capacità del connettore di mantenere una quantità sufficiente di forza di contatto su tutta la superficie interessata e di resistere ad un’esposizione prolungata in condizioni ambientali estreme.

I vantaggi dei sistemi a contatto monopezzo

Per ottenere una geometria di contatto ottimale, i progettisti devono, utilizzando un processo di analisi a elementi finiti, verificare la capacità di resistenza del contatto e rappresentare graficamente le forze di contatto. Il processo di analisi Fea rivela anche come le forze di accoppiamento applicate durante l’intero range di deflessione influiscano sulle prestazioni del contatto, evidenziando a priori eventuali carenze nel design e offrendo così la possibilità di effettuare le modifiche prima di tagliare la lastra di acciaio. La massimizzazione della quantità di deflessione del contatto o del suo range operativo è la chiave per assorbire efficacemente la discrepanza o l’accumulo di tolleranza tra i dispositivi host e i moduli. Questo rappresenta uno dei vantaggi maggiori di un sistema a contatto monopezzo. La maggior parte delle applicazioni medicali odierne utilizza contatti monopezzo con connettore per batteria vecchio stile proprio per la loro comprovata robustezza in base alla loro dimensione fisica, all’ampio range di deflessione e alla forza di contatto normale ampiamente collaudata nelle applicazioni critiche. Inoltre, come detto sopra, scegliendo contatti in BeCu placcati in oro si massimizzano ulteriormente le prestazioni del connettore. Un altro fattore critico per il successo dell’applicazione è l’orientamento o la direzione dell’accoppiamento di un connettore e dipende dal suo posizionamento all’interno del dispositivo, in quanto deve accettare ergonomicamente il modulo dall’utente. Un connettore per batteria a compressione a barra sospesa e ad angolo retto in grado di accettare l’inserimento con il modulo completamente verticale, a differenza di quanto avviene con i connettori per batteria ad angolo retto che richiedono un inserimento angolato seguito da un movimento di rotazione per posizionare il modulo all’interno del dispositivo ed evitare di danneggiare il contatto. In questa conformazione, il contatto di compressione è realizzato in modo da facilitare l’inserimento e la rimozione del modulo in direzione orizzontale da uno dei due lati.

Contatti e applicazioni

Solo conoscendo i parametri chiave dell’applicazione, tipo inclinazione, altezza compressa e angolo e direzione di accoppiamento, i progettisti disporranno delle informazioni di base sufficienti a formulare una soluzione preliminare. Molto spesso, il design preesistente di un contatto sarà in grado di soddisfare i requisiti della maggior parte delle applicazioni e creare una solida base sulla quale avviare un dialogo tecnico. In aggiunta, scambiandosi i modelli Cad, i progettisti del connettore e del prodotto possono determinare visualmente l’idoneità del connettore per un’applicazione specifica, con la possibilità, come già detto, di poter effettuare modifiche dimensionali prima di tagliare la lastra di acciaio, con conseguente risparmio di tempo e denaro, fattori critici per la riuscita di sviluppi di sistemi medicali.