L'innovazione tecnologica contribuisce allo sviluppo sia di nuove applicazioni – telecomunicazioni, cellulare, M2M (Machine-to-Machine), data center, Wi-Fi e IoT – sia al miglioramento di applicazioni RF più tradizionali.

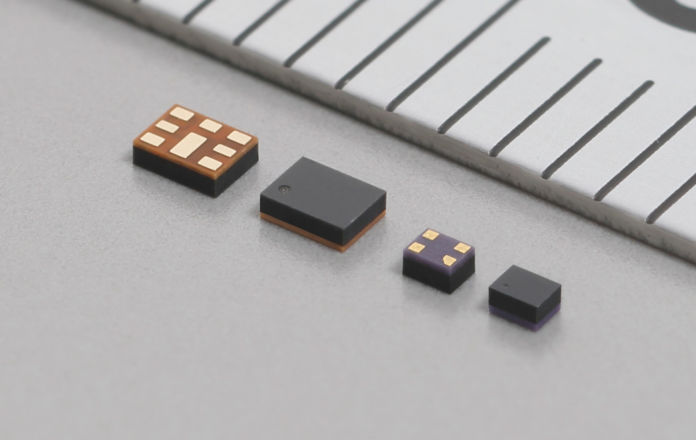

I componenti passivi hanno rappresentato uno dei punti di forza di Murata fin dalla sua fondazione, avvenuta oltre 70 anni fa. Nell’ultima edizione di EuMW la società ha esposto i più recenti filtri LC realizzati in tecnologia LTCC (Low-Temperature Co-Fired Ceramic). A causa della crescente diffusione delle comunicazioni wireless, che comporta un inevitabile aumento delle problematiche legate alle interferenze, il filtraggio affidabile delle frequenze indesiderate è un aspetto di primaria importanza per qualsiasi moderno dispositivo che comunica in modalità wireless. Per superare questo problema, Murata ha sviluppato due serie dedicate di filtri LC in package LTCC, una per applicazioni Bluetooth/Wi-Fi/ZigBee e l'altra per applicazioni cellulari. Entrambe le linee di prodotto, caratterizzate da frequenze operative incentrate sulle rispettive applicazioni, prevedono versioni passa-banda, passa-basso e passa-alto.

Oltre ai componenti passivi, pSemi (la divisione semiconduttori di Murata), propone un'ampia gamma di commutatori RF, attenuatori, mixer e moduli di commutazione LNA.

Multistrato LCP

Un'altra novità degna di nota è l'innovativo multistrato LCP (Liquid Crystal Polymer). Questo substrato di resina a più layer può essere modellato (mediante taglio laser) e piegato secondo diverse forme, consentendo lo sviluppo di progetti complessi dal punto di vista fisico, che prevedono la possibilità di cablare schede circuitali nelle tre dimensioni senza alcun vincolo. Grazie alle eccellenti caratteristiche in alta frequenza e al fattore di forma a basso profilo, che permette di progettare circuiti di qualsiasi forma, Murata ritiene che questo substrato consentirà la realizzazione di design che in precedenza erano semplicemente inimmaginabili.

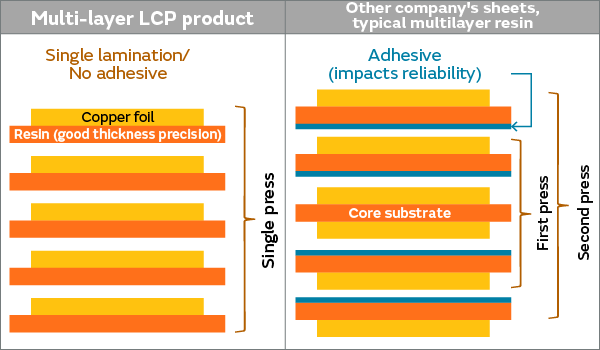

La realizzazione del multistrato avviene preparando in prima battuta i vari layer come richiesto, ogn’uno composto da un foglio di rame abbinato a quello di resina, cui segue l’impilamento e quindi la loro pressatura. Nella realizzazione non è previsto l’impiego dell'adesivo tradizionalmente utilizzato per far aderire i fogli (Figura 1).

Rispetto ai tradizionali materiali utilizzati nella realizzazione dei substrati in resina (FR4, circuiti flessibili, ecc.), questo innovativo materiale ad alte prestazioni possiede valori più piccoli di costante dielettrica relativa (εr), perdita di segnale (tanδ) e tasso di assorbimento.

Come risultato di questa tecnologia, è possibile produrre non solo un substrato, ma anche linee di trasmissione e altri componenti per smartphone e tablet, nonché componenti compositi che combinano antenne e circuiti di interfacciamento:

- Soluzioni per linee di trasmissione dove componenti monofunzione sono utilizzati come linee di trasmissione per i segnali ad alta frequenza.

- Formazione di antenne che possono essere facilmente collegate mediante un connettore.

- Realizzazione di substrati ad alta densità e basso profilo che supportano varie applicazioni.

- Soluzioni modulari utilizzare come substrati per i componenti.

Rispetto ai substrati quali FR4 e ai circuiti in poliimmide, LCP multistrato utilizza un materiale in resina con un basso rapporto di assorbimento di umidità.

Come anticipato il multistrato LCP è lavorato utilizzando il taglio laser, questo consente di ottenere circuiti piegabili secondo le tre dimensioni per dar luogo a geometrie complesse in progetti 2D e 3D. Poiché non vengono utilizzati stampi, è possibile rispondere alle modifiche progettuali in tempi brevi e a costi contenuti.

Mediante la piegatura che consente la realizzazione di forme 3D, in base a specifiche esigenze, le caratteristiche flessibili (ma non elastiche) e ad alta resistenza del materiale fanno si che non debbano essere utilizzati adesivi per mantenere forma e aderenza.

Per i tradizionali circuiti flessibili è infatti difficile mantenere la loro forma a causa del ritorno elastico, il prodotto LCP multistrato può mantenere naturalmente le forme date e questo aiuta a ridurre le ore di manodopera.

Progettare antenne più piccole ed efficienti con PECO

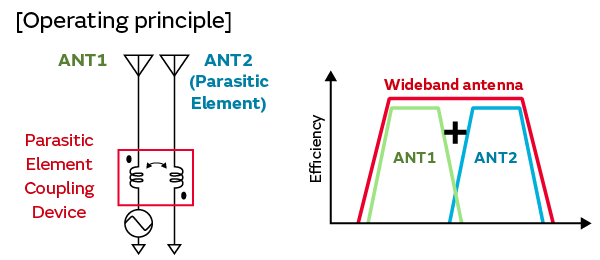

Murata ha di recente introdotto il nuovo dispositivo di accoppiamento PECO (Parasitic Element Coupling Device), una soluzione all’avanguardia che permette di migliorare l’efficienza di un’antenna mediante l’accoppiamento magnetico dell’elemento parassita con l’antenna.

Si tratta di un’efficace soluzione progettata per prodotti che utilizzano Wi-Fi 6Ee Wi-Fi 7, orientata verso i progettisti di smartphone, tablet, router di rete, console per videogiochi e altri dispositivi elettronici compatti. Il nuovo componente consente di realizzare antenne più efficienti, un requisito chiave per molti prodotti di nuova generazione che prevedono severi vincoli in termini di spazio.

Usualmente per sviluppare prodotti conformi agli standard Wi-Fi 6E e Wi-Fi 7, che utilizzano comunicazioni wireless ad alta velocità, è necessario installare più antenne a elevate prestazioni nei dispositivi elettronici per migliorare qualità e velocità della comunicazione. Tuttavia, a causa dell’aumento delle dimensioni dei dissipatori dovuto all’utilizzo di processori sempre più potenti e all’aumento del numero di componenti per avere un maggior numero di funzioni, lo spazio disponibile per il montaggio delle antenne tende a diminuire. Da qui la necessità di realizzare antenne più piccole. Esiste però una limitazione di natura tecnica: l’efficienza delle antenne a banda larga diminuisce con la loro miniaturizzazione. Di conseguenza, i progettisti sono sempre alla ricerca di una soluzione che abbini miniaturizzazione ed elevate prestazioni.

La tecnologia multistrato, proprietaria di Murata, è stata utilizzata per posizionare la bobina del trasformatore nelle immediate vicinanze, consentendo un forte accoppiamento elettromagnetico senza l’uso di una sostanza magnetica. Ciò ha reso possibile lo sviluppo di questi dispositivi miniaturizzati che contribuiscono a migliorare le caratteristiche dell'antenna mantenendo dimensioni molto compatte.

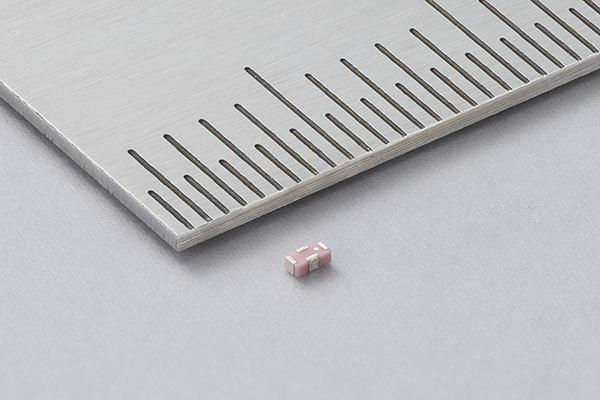

La soluzione proposta è infatti un dispositivo di “accoppiamento per elementi parassiti” che si presenta sotto forma di un componente a montaggio superficiale a quattro terminali, le cui dimensioni sono di 1 × 0,5 × 0,35 mm.

Questo dispositivo di accoppiamento collega la porta di ingresso dell’antenna ai propri elementi parassiti con una maggiore efficienza rispetto a quella ottenibile attraverso lo spazio libero. Esso agisce alla stregua di dispositivo di accoppiamento che, grazie alle sue piccolissime dimensioni, garantisce elevate prestazioni senza dover ricorrere a materiali magnetici, che risulterebbero non adeguati alle frequenze operative di interesse.

Un lato del dispositivo di accoppiamento è collegato, con perdite di inserzione estremamente ridotte, tra un circuito RF del dispositivo e la sua antenna principale. L’altro lato, invece, è collegato tra la massa e l’elemento parassita (Figura 2). L’accoppiamento più diretto che ne deriva consente l’aggiunta delle caratteristiche di risonanza dell’elemento parassita a quelle dell’antenna di alimentazione. Il risultato è un funzionamento più efficiente in un intervallo di frequenza più ampio o su più bande discrete.

Questo nuovo dispositivo permette di contrastare un fenomeno che si manifesta nel momento in cui vengono rimpicciolite le dimensioni dell’antenna, ovvero la riduzione dell’accoppiamento tra quest’ultima e gli elementi parassiti e l’aumento dell’accoppiamento tra gli elementi parassiti e la massa. Grazie al mantenimento dell’accoppiamento tra l’antenna alimentata e l’elemento parassita, i progettisti possono sviluppare antenne miniaturizzate senza influire sull’efficienza della banda di comunicazione.

La porta di alimentazione dell’antenna può causare un disadattamento di impedenza quando utilizzata su una banda molto ampia, con conseguente penalizzazione delle prestazioni wireless. Inoltre, quando un'antenna con un'impedenza non adattata è collegata a un circuito di comunicazione mediante un lungo cavo, quest'ultimo può favorire il disadattamento dell'impedenza, causando perdite di inserzione maggiori del previsto e riducendo significativamente le prestazioni della comunicazione wireless. Utilizzando il dispositivo di Murata, è possibile migliorare l'adattamento dell'antenna e ridurre il degrado delle prestazioni nelle comunicazioni wireless anche quando si utilizzano cavi lunghi.

I componenti SAW

Murata propone anche la propria gamma di componenti SAW (Surface Acoustic Wave) che comprende filtri, duplexer, diplexer e dispositivi risonatori per il controllo della frequenza. Con questo portafoglio, l’azienda propone ai progettisti RF una selezione veramente ampia di prodotti basati sulla tecnologia SAW, col pregio aggiuntivo di essere realizzati e disponibili presso un unico fornitore che opera su scala globale.

La gamma di prodotti SAW è ottimizzata in termini di prestazioni, costi e dimensioni e viene realizzata su linee di produzione avanzate in grado di soddisfare le esigenze di mercati che richiedono elevati volumi e alte prestazioni, come quello dei telefoni mobili. Gli intervalli di frequenza variano da 40 MHz a 2,7 GHz e sono previste bande specifiche per applicazioni cellulari, ISM (Industrial, Scientific and Medical), GPS (Global Positioning System) e GNSS (Global Navigation Satellite System). In generale i dispositivi SAW vengono utilizzati come filtri, oscillatori e trasformatori.

Nei componenti che si basano sulla trasduzione delle onde acustiche, la conversione dall'energia elettrica in energia meccanica (sotto forma di SAW) avviene mediante l'uso di materiali piezoelettrici.

Un'onda acustica superficiale (SAW) è un'onda che viaggia lungo la superficie di un materiale che mostra una certa elasticità, con un'ampiezza che tipicamente decade esponenzialmente con la profondità del materiale, in modo tale da essere confinata a una profondità di circa una lunghezza d'onda.

Normalmente sono utilizzati uno o più trasduttori interdigitali (IDT) per convertire le onde acustiche in segnali elettrici e viceversa, sfruttando l'effetto piezoelettrico di alcuni materiali, come quarzo, niobato di litio, tantalato di litio, silicato di lantanio e gallio, per citarne alcuni.

Questi dispositivi sono fabbricati mediante pulizia/trattamenti del substrato come lucidatura, metallizzazione, fotolitografia e produzione di strati di passivazione/protezione (dielettrico). Queste sono le tipiche fasi del processo utilizzate anche nella produzione di semiconduttori come i circuiti integrati in silicio.

Tutte le parti del dispositivo (substrato, superficie, metallizzazione, strati e spessori) hanno effetto sulle prestazioni dei dispositivi SAW perché la propagazione delle onde dipende fortemente dalla superficie del materiale del substrato e dalla sua qualità.

Ad esempio, nei filtri SAW la frequenza di campionamento dipende dalla larghezza degli elettrodi IDT, la capacità di gestione della potenza è correlata allo spessore e ai materiali di cui sono fatti gli elettrodi e la stabilità della temperatura dipende non solo dal comportamento termico del substrato, ma anche dai metalli selezionati per gli elettrodi IDT e dagli eventuali strati dielettrici che rivestono il substrato e gli elettrodi.

Il trasduttore interdigitale (IDT) è un dispositivo costituito da due array di elettrodi metallici a forma di pettine interspaziati. Questi elettrodi metallici vengono depositati sulla superficie del substrato piezoelettrico, formando una struttura periodica.

La funzione principale di IDT è convertire i segnali elettrici in onde acustiche superficiali (SAW) generando forze meccaniche distribuite periodicamente tramite effetto piezoelettrico (un trasduttore di ingresso). Lo stesso principio viene applicato alla riconversione del SAW in segnali elettrici (un trasduttore di uscita). Questi processi di generazione e ricezione possono essere utilizzati in diversi tipi di dispositivi di elaborazione del segnale SAW, come filtri passa banda, linee di ritardo, risonatori, sensori, ecc. I filtri SAW sono utilizzati nei telefoni cellulari e offrono vantaggi tecnici in termini di prestazioni, costi e dimensioni rispetto ad altre tecnologie di filtraggio come cristalli di quarzo, filtri LC e filtri a guida d’onda. Come sensori SAW sono comunemente disponibili in commercio anche per alcune applicazioni come i display touchscreen.