Per il buon funzionamento dei motori endotermici la ECU deve conoscere la massa d’aria aspirata e allo scopo necessita di acquisire informazioni sia sul volume, sia sulla temperatura

Prima dell’era della gestione elettronica, la composizione della miscela aria-combustibile nei motori a ciclo Otto e il rapporto aria-gasolio in quelli Diesel veniva effettuata a preventivo ed era statica, ossia il combustibile era dosato sulla base di calcoli fatti per singolo regime di giri; quando arrivò la gestione elettronica, divenne possibile ottimizzare dinamicamente la miscela e quindi la combustione, che nei vecchi motori era lasciata un po’ alla calibrazione e soffriva del variare dell’altitudine, della temperatura esterna e relativa umidità ecc. Determinante per calcolare la quantità di combustibile necessaria per ciascun regime di giri e per ogni condizione di carico del motore, è il conoscere l’esatta massa d’aria aspirata, perché consente di valutare quanto ossigeno viene effettivamente immesso nelle camere di combustione e quindi dosare la massa di combustibile iniettato nei condotti di aspirazione (carburazione esterna dei motori a ciclo Otto) o nelle camere di combustione (iniezione diretta di benzina o iniezione Diesel) per raggiungere il rapporto stechiometrico e in ogni caso per centrare due obiettivi: ridurre i consumi e limitare le emissioni inquinanti.

Per determinare la massa d’aria aspirata non basta semplicemente una misura del flusso ottenuta con varie soluzioni, perché in quel caso si conoscerebbe solo il volume, che dipende dalla temperatura dell’aria; qui di seguito verrà quindi descritto il metodo in uso nella gestione elettronica.

Debimetro e misuratore di massa d’aria: differenze

Nei primi motori gestiti da ECU, per misurare la quantità d’aria aspirata si faceva ricorso a un sensore chiamato debimetro, che poteva essere composto da una paletta imperniata su un potenziometro, contrastata da una molla e disposta nel flusso di aspirazione a valle o a monte del filtro dell’aria, ma anche da un termistore; nel caso del debimetro a paletta, maggiore è il flusso d’aria, più grande è l’angolo di rotazione del perno del potenziometro, cosicché alimentando gli estremi di quest’ultimo con una tensione continua e leggendo il potenziale sul cursore, la ECU è in grado, previa conversione in valore numerico ad opera di un A/D converter interno, di desumere la quantità di aria che entra nel propulsore.

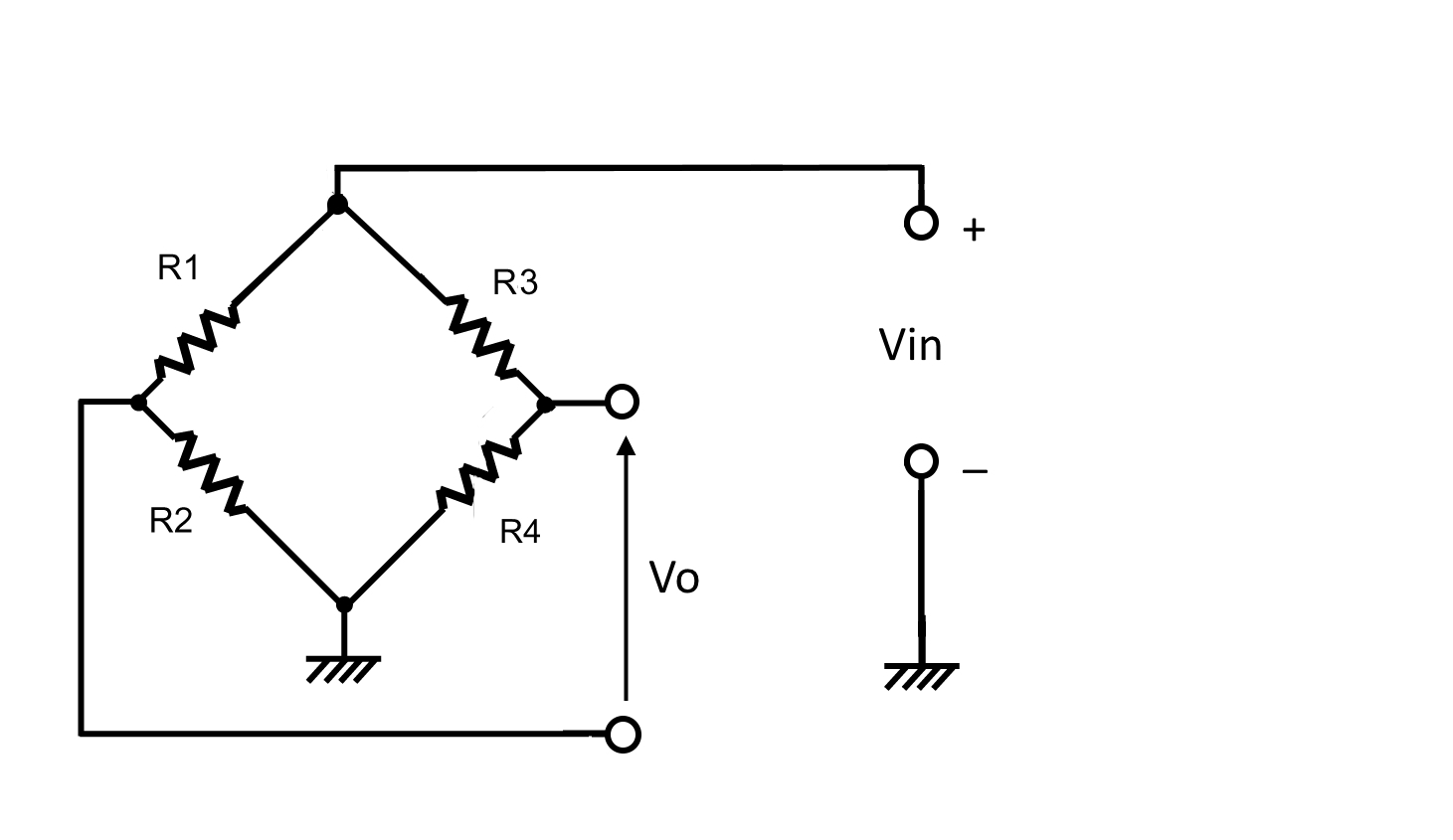

Nel caso del termistore, invece, lo stesso viene di solito inserito in un Ponte di Wheatstone e si va a misurarne la tensione di uscita, la quale è funzione di quanto lo stesso viene raffreddato per effetto del calore che il flusso d’aria gli sottrae: maggiore è il volume d’aria aspirato nell’unità di tempo, più la temperatura del termistore scende, quindi inviando la tensione d’uscita del ponte all’ADC del microcontrollore che governa la ECU motore, è possibile calcolare il flusso d’aria aspirata.

Queste due soluzioni soffrono di un limite: il volume non è la massa, la quale è legata ad esso dalla temperatura, giacché più un gas è caldo, minore ne è la densità e viceversa; per questa ragione si può conoscere la massa d’aria aspirata e quindi la quantità di molecole di ossigeno effettivamente disponibili per la combustione, solamente rilevando sia flusso che temperatura simultaneamente. Questo compito viene assolto dal misuratore di massa d’aria, che normalmente è un dispositivo integrato capace di rilevare volume e temperatura combinando la tecnica del debimetro allo stato solido (quello a NTC) con la misura della temperatura operata anch’essa grazie a un termistore o un diodo a giunzione. In alcuni motori la misura della massa d’aria si effettua con sensori distinti, di temperatura e di massa d’aria.

Calcolare l’effettiva massa d’aria aspirata consente non solo il dosaggio preciso del combustibile e la determinazione del supplemento dei motori sovralimentati, ma anche la calibrazione in quota (dove l’aria è rarefatta) in accordo con il sensore barometrico presente nella ECU motore.

La scelta di utilizzare un misuratore di massa d’aria integrato o due distinti sensori dipende dal sistema di iniezione e dalla presenza della sovralimentazione; in quest’ultimo caso è possibile determinare la massa d’aria mediante la combinazione del segnale di un trasduttore di pressione (ad esempio piezoresistivo) collocato nel collettore di aspirazione e della lettura di un termistore.

Nei motori sovralimentati, il sensore della massa d’aria aspirata si colloca a monte del compressore, mentre in quelli aspirati può essere installato direttamente nel collettore di aspirazione o nelle vicinanze.

Tecnologie per il misuratore di massa d’aria

Esistono varie tecnologie e configurazioni adottate nell’implementazione del misuratore di massa d’aria; qui ne vediamo due, proposte rispettivamente da Bosch e da Hella.

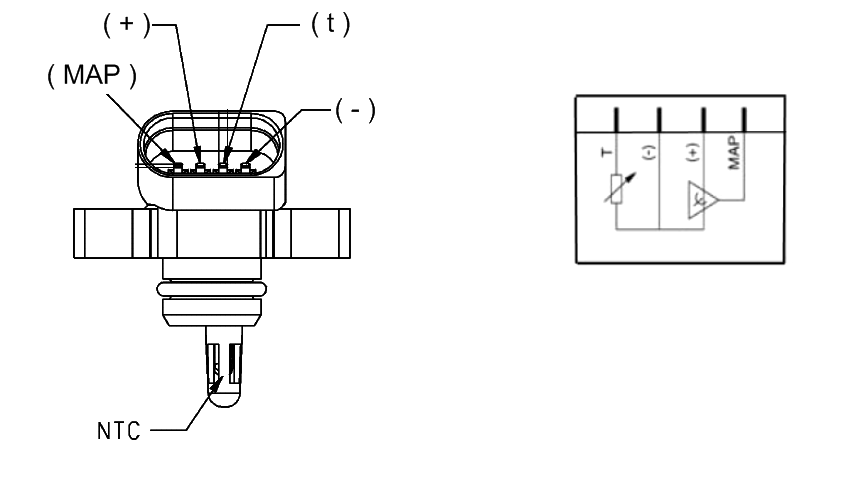

Per Hella prendiamo in considerazione un MAP (Manifold Air Pressure) analogico con termistore incorporato, da installare nel circuito di aspirazione a monte del filtro dell’aria; il relativo connettore ha quattro contatti e il corpo si protende verso il flusso d’aria con aperture (presa di pressione) che affacciano il trasduttore di pressione verso l’aspirazione ed espongono il termistore al flusso.

La parte sensibile del sensore di pressione è formata da un Ponte di Wheatstone realizzato per serigrafia su una membrana; il Ponte di Wheatstone, esemplificato in Figura 1, è costituito da quattro resistori collegati tra loro per formare un anello chiuso, con la tensione di alimentazione (Vin) applicata su una diagonale e la misura della tensione di uscita (Vo) sull’altra. Di questi resistori, R1, R2 ed R3 sono sulla membrana mentre R4 è a parte.

Un lato della membrana si trova esposto alla pressione atmosferica e l’altro alla depressione nel condotto di aspirazione. A riposo, la membrana è sottoposta alla pressione atmosferica e i resistori, che sono fatti di materiale piezoresistivo, assumono una certa resistenza; con il motore acceso, la pressione negativa agisce sulla membrana, modificandone la resistenza e alterando di conseguenza la tensione Vo di uscita del ponte. Il segnale generato dalla deformazione della membrana viene condizionato da un circuito elettronico di valutazione e inviato alla ECU motore.

Il sensore per la temperatura dell’aria è un termistore NTC (coefficiente di temperatura negativo) quindi la sua resistenza diminuisce all’aumentare della temperatura; viene alimentato con i 5V di ingresso del sensore e il capo libero corrisponde all’uscita (t) che una volta collegata alla ECU motore fa partitore con una resistenza di ingresso, in modo da ottenere una tensione proporzionale alla resistenza e quindi alla temperatura.

Un esempio di questo misuratore di massa d’aria è l’6PP 009 400-481 Hella adottato in alcuni motori del gruppo VAG (Figura 2).

Il significato dei contatti del connettore del misuratore Hella è il seguente:

Il segnale disponibile sul contatto MAP è condizionato internamente e fa capo all’uscita del Ponte di Wheatstone ed è proporzionale alla pressione rilevata: in un range rilevabile dal sensore compreso fra 11 e 254 kPa (ossia 0,11÷2,54 bar) la tensione di uscita disponibile sul piedino MAP può variare fra 0,25 e 4,75 volt, con alimentazione del dispositivo pari a 5Vcc. Diversamente dal ponte per la misura della portata d’aria, l’NTC è collegato alla ECU motore direttamente, senza alcun condizionamento del segnale.

L’aspetto esterno del sensore è proposto nella Figura 3.

Sensori Bosch

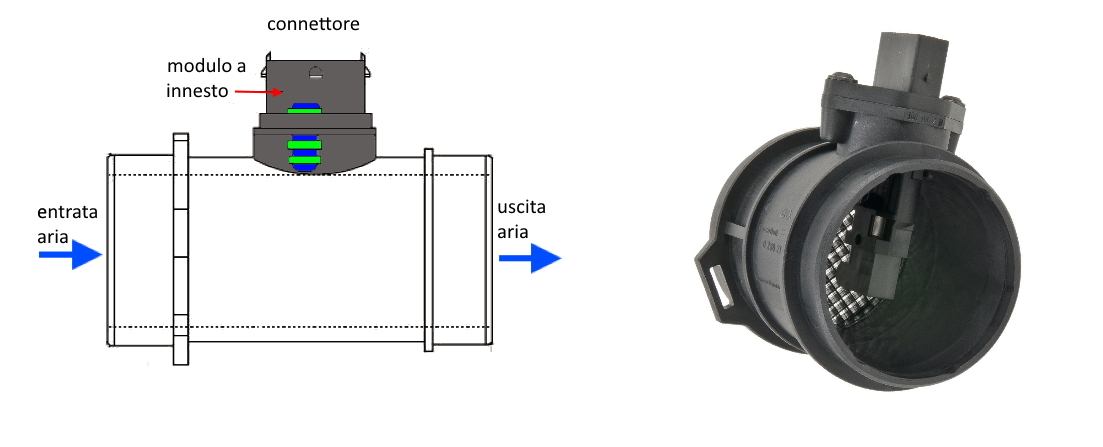

L’azienda tedesca produce vari misuratori di massa d’aria basati sulla tecnica HFM (flussometro termico), quindi introdotti nel flusso di aspirazione e pertanto di forma tubolare, dotati di uscita analogica o digitale, ma anche PFM.

Analizziamo per primo il tipico dispositivo a uscita analogica, il cui connettore verso la ECU ha 5 contatti di cui 2 per l’alimentazione, uno per il segnale di massa d’aria, uno per il riferimento a 5V e l’ultimo per l’uscita del termistore; la portata d’aria nominale è fino a 1.050 kg/h.

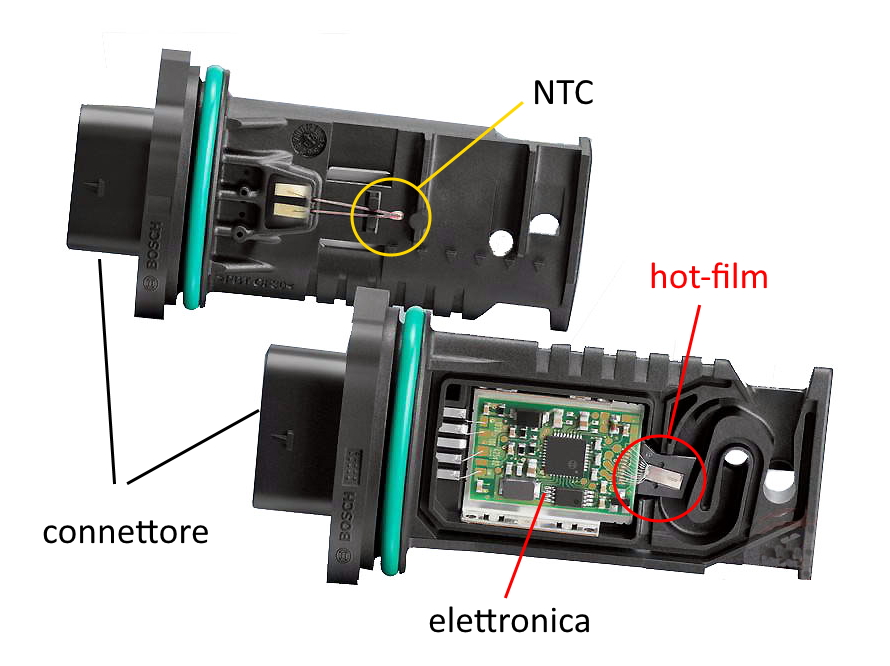

Il dispositivo è costituito da un modulo ad innesto e da un alloggiamento cilindrico che si pone tra due tratti dell’aspirazione del motore (Figura 4); il modulo ad innesto contiene l’elemento sensore e il circuito di valutazione del segnale. L’elemento sensore si protende nel condotto di misura(canale di bypass) mentre il sensore di temperatura (anche qui è un NTC) si trova sul retro dello stesso.

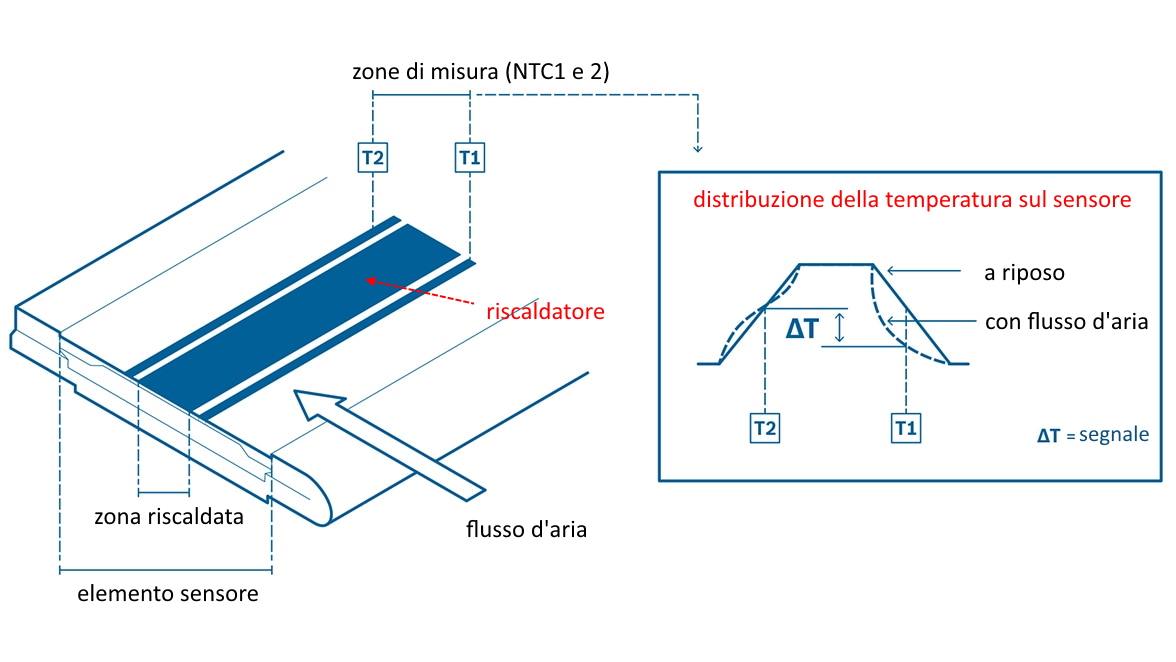

Del flusso d’aria che attraversa l’alloggiamento cilindrico, una parte passa attraverso l’elemento sensore nel canale di bypass, al cui centro si trova una zona termoregolata a una certa temperatura dipendente dalla temperatura dell’aria aspirata. In assenza di flusso d’aria, la temperatura della zona riscaldata diminuisce linearmente andando verso le estremità e i sensori di temperatura a monte e a valle della zona di riscaldamento indicano lo stesso valore resistivo.

In presenza di flusso di aria aspirata dal motore, l’area dove si trova il sensore a monte verrà raffreddata per effetto del trasferimento di calore verso le estremità; il sensore di temperatura a valle manterrà la sua temperatura perché l’aria viene riscaldata mentre passa sopra la zona di riscaldamento. I sensori di temperatura mostrano una differenza di temperatura che dipende dalla quantità e dalla direzione del flusso d’aria; la direzione si determina in base a quale sensore è più freddo. Questa soluzione rende insensibile la lettura alle pulsazioni nel condotto di aspirazione, dovute anche all’effetto RAM.

La differenza tra i segnali dei sensori di temperatura viene valutata in un circuito a Ponte di Wheatstone, quindi condizionata e inviata al piedino 5 del connettore.

A riguardo, le connessioni del modulo plug-in sono le seguenti:

La tecnica di rilevamento appena descritta è implementata nei sensori HFM con una particolare struttura chiamata hot-film, da cui l’acronimo HFM che significa Hot-Film Meter: i due termistori e la zona termoregolata sono un sol corpo realizzato su film conduttivi, secondo la struttura di Figura 5. L’aria aspirata scorre su una membrana riscaldata nella zona centrale e la temperatura viene registrata da i termistori T1 e T2 su due campi di misura opposti; un circuito integrato calcola la massa d’aria dalla differenza di temperatura e rende disponibile il risultato alla ECU motore; la precisione per tutta la vita utile del sensore è garantita dall’ASIC integrato con filtri di segnale digitale integrati ed eventuale correzione software da implementare nella ECU. Il dispositivo può integrare un sensore di umidità basato sulla tecnica capacitiva con polimeri igroscopici. La struttura a film caldo ha una migliore aerodinamica che migliora la precisione della misurazione e riduce l’errore di pulsazione tipico dei sensori introdotti nel flusso di aspirazione.

Sensori Bosch digitali

La serie di misuratori di massa d’aria HFM con interfaccia digitale è simile per funzionamento, ma fornisce un segnale che può essere modulato in frequenza o di tipo SENT; è progettata per portate d’aria nominali fino a 2.300 kg/h.

La struttura è simile a quella già vista per l’HFM analogico a film caldo e la differenza tra i segnali dei sensori di temperatura viene valutata in un circuito a Ponte di Wheatstone come nel caso del sensore analogico, solo che il circuito elettronico di interfaccia converte la tensione in una frequenza o in dati.

Il connettore verso la ECU può essere a 4 o 5 contatti, ma quelli utili sono sempre 4; nel primo caso il significato è il seguente:

Invece nelle versioni a cinque poli le connessioni sono:

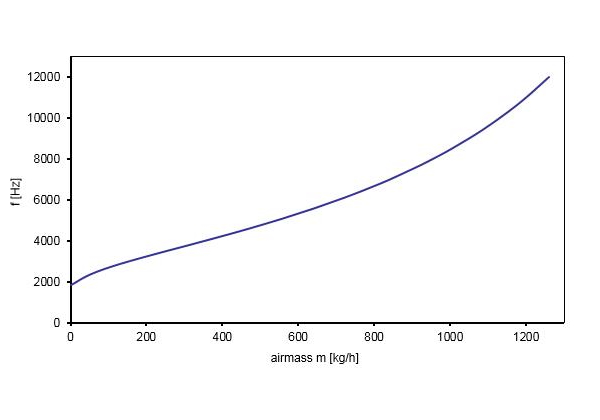

Nel caso di uscita in frequenza, il segnale che indica la massa d’aria è un’onda rettangolare la cui frequenza è proporzionale, seppure non linearmente, alla massa espressa in kg/ora; la Figura 6 propone la caratteristica di uscita del Bosch HFM-7.

Un esempio di questo sensore è proposto nella Figura 7, dove lo si vede aperto tanto da mostrare la collocazione dei vari elementi interni: elettronica di controllo, hot-film, NTC per la misura della temperatura, connessioni.

Misuratore di portata basato sulla pressione PFM

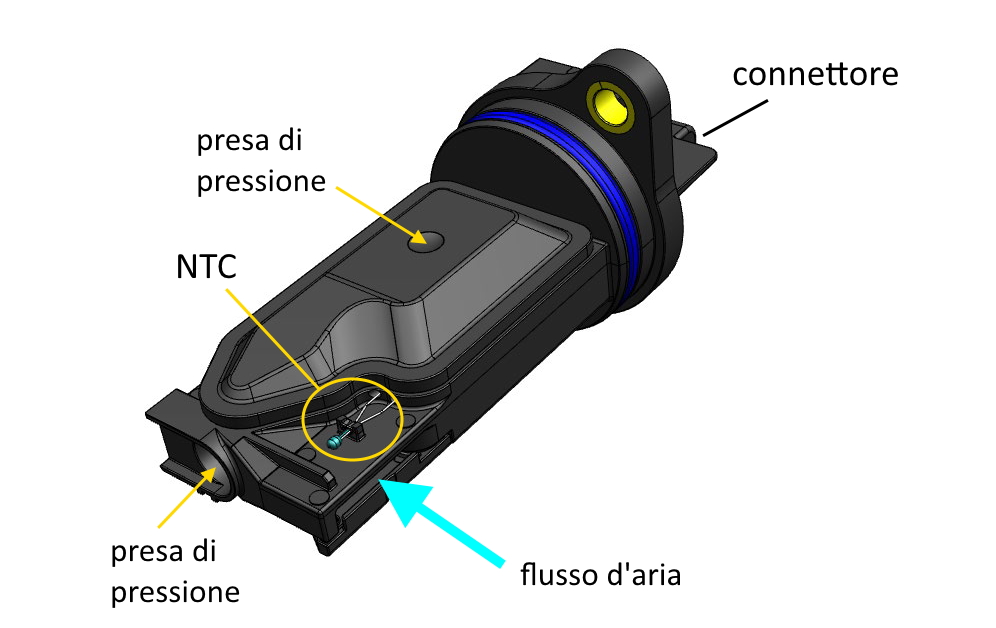

Bosch offre un terzo tipo di misuratore basato sulla tecnica PFM, la quale sfrutta il principio del tubo di Pitot statico, utilizzando due sensori di pressione e uno di temperatura.

Il tubo di Pitot è un dispositivo utilizzato in aviazione per rilevare la velocità di volo (airspeed) attraverso la determinazione della pressione assoluta, che avviene rilevando la pressione esercitata dall’aria durante l’avanzamento con un sensore e sottraendole la pressione statica rilevata da un secondo sensore collocato in fondo a un’apertura che affaccia inferiormente, al riparo dal vento frontale.

Il PFM (Pressure Flow Meter) è un modulo a innesto nel circuito di aspirazione, fatto come in Figura 8: ha un sensore di pressione differenziale posizionato nella parte inferiore con prese di pressione esposte al flusso d’aria. Il sensore di temperatura è un NTC posto anch’esso nella parte inferiore ma esternamente. Il sensore di pressione statica è posizionato nella parte superiore dell’alloggiamento così da restare estraneo al flusso.

I segnali analogici del sensore di pressione differenziale vengono convertiti in formato digitale e il segnale del sensore di temperatura viene digitalizzato tramite il sensore di pressione statica. I segnali vengono trasmessi alla ECU tramite il protocollo di comunicazione SENT, che li elabora per determinare la massa d’aria.

Il PFM è montato a valle dell’intercooler dei motori sovralimentati e a monte della valvola a farfalla, in modo che la misurazione della pressione statica possa essere utilizzata come segnale di pressione di sovralimentazione. Il segnale di temperatura può essere utilizzato non solo per il calcolo della massa d’aria, ma anche come segnale di temperatura aggiuntivo dell’aria tra la valvola a farfalla e la sovralimentazione. Il misuratore rileva pressioni fino a 4,5 bar.