Gli attuatori elettromeccanici richiedono soluzioni di pilotaggio intelligenti e integrate per potenziare l'intelligenza a bordo rete.

Gli attuatori elettromeccanici richiedono soluzioni di pilotaggio intelligenti e integrate per potenziare l'intelligenza a bordo rete. Questi dispositivi periferici intelligenti uniscono le funzioni di attuatore e di sensore per consentire un migliore processo decisionale in tempo reale a livello di macchina e per fornire informazioni di feedback in situ ai livelli di controllo più elevati, al cloud o alle soluzioni di produttività per l’IA. L’articolo che segue illustra le soluzioni e le tecnologie dei driver intelligenti in cui l'analogico e il digitale si intrecciano, alla periferia intelligente della rete.

Nella nostra ricerca per integrare più intelligenza a bordo rete, i dispositivi periferici fisici, come gli attuatori elettromeccanici, richiedono maggiore intelligenza per raggiungere un migliore processo decisionale in tempo reale sulla macchina. Questi attuatori forniscono una risposta intelligente, utile e preziosa, simile a quella di un sensore. Questi dispositivi periferici sono fondamentali per l'Industria 4.0 e successiva. Essi controllano i robot e manipolano e automatizzano i processi di fabbrica, trasformando le informazioni digitali in movimento fisico e offrendo al contempo un alto livello di intelligenza e autoconsapevolezza.1 Mentre gli attuatori manipolano le cose, i sensori vengono utilizzati per misurare e quantificare i parametri del mondo reale: traducono valori fisici in valori digitali. Pertanto, attuatori e sensori sono ancora considerati per lo più dispositivi o componenti separati.

I motori passo-passo e i solenoidi rappresentano gran parte di questi attuatori elettromeccanici e si trovano in ogni stabilimento, nelle applicazioni automotive, nell'automazione di laboratorio e altro ancora. Il mercato globale multimiliardario dei motori passo-passo e dei solenoidi continua a crescere ed è guidato da applicazioni medicali e di laboratorio, industriali e automotive. Queste applicazioni richiedono un’attenzione crescente verso livelli più elevati di automazione e miniaturizzazione degli attuatori e dell'elettronica dei driver. Le soluzioni di driver tradizionali non sono adatte a questi nuovi requisiti e mancano di capacità di rilevamento.

Le più recenti soluzioni cDriver su silicio, che consistono in un controllore e in un driver intelligenti, consentono l’utilizzo di attuatori intelligenti a bordo rete unendo le funzioni del sensore e dell'attuatore in singoli componenti integrati da utilizzare all'interno di soluzioni integrate per il controllo del movimento.2,3 I parametri di sistema e le variabili di stato, che sono disponibili solo direttamente all'interno o in corrispondenza dell'attuatore elettromeccanico, vengono misurati e analizzati sul posto (ad esempio, temperatura, tempo di reazione del solenoide e valore di carico del motore).

Questa fusione delle funzionalità dei sensori con l'attuatore produce un cambio di paradigma per gli attuatori elettromeccanici. Essi passano da semplici sistemi di conversione di potenza a sensori autoconsapevoli che controllano perfettamente l'attuatore e forniscono dati in situ ai livelli di controllo più elevati, al cloud o alle soluzioni di produttività per l’IA. L'unità elettromeccanica diventa il sensore.

Attuatori elettromeccanici: una breve panoramica

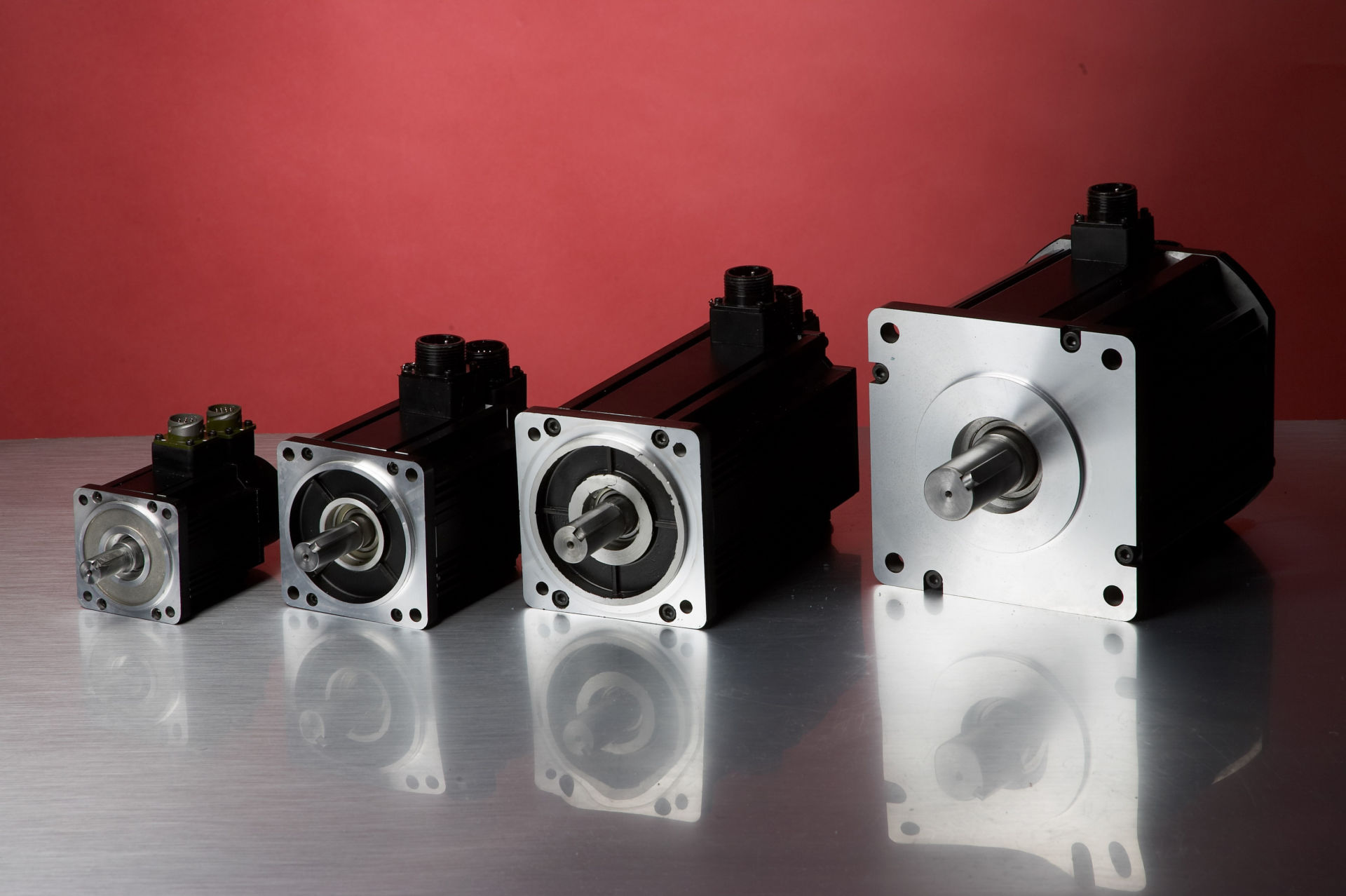

I motori passo-passo e i solenoidi sono utilizzati in un'ampia gamma di applicazioni automotive, industriali e nella sanità. Entrambi condividono molte analogie: le bobine di rame vengono eccitate con una corrente che provoca un movimento meccanico.

I motori passo-passo bifase sono in genere controllati da due sorgenti di corrente che inducono correnti sinusoidali sfasate di 90° nelle due fasi del motore passo-passo. Le correnti che attraversano le bobine del motore passo-passo (lo statore) definiscono l'orientamento di un campo magnetico. Il rotore si allinea come l'ago di una bussola nel campo della bobina dello statore. Controllando elettricamente la rotazione del campo magnetico, il rotore ruota per allineamento nel campo magnetico. La Figura 1 mostra la disposizione statore/rotore di un motore passo-passo ibrido standard e alcuni esempi di tipi di motore passo-passo.

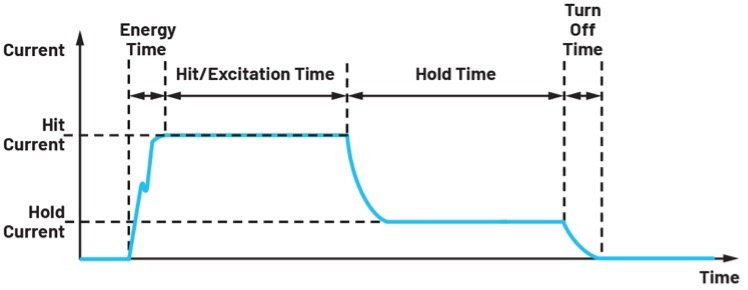

I solenoidi sono paragonabili ai motori passo-passo. Una bobina viene eccitata con una corrente per provocare un movimento meccanico. La parte mobile non è un magnete rotante ma un perno metallico che determina un movimento lineare. Dal punto di vista del controllo, esistono due tipi di elettrovalvole: valvole on/off (a commutazione) e proporzionali. I solenoidi a commutazione vengono utilizzati per realizzare la funzione on/off di valvole pneumatiche o idrauliche. Quando la bobina viene eccitata, si genera un campo magnetico e il perno metallico si muove nella direzione del campo magnetico. Mentre la corrente iniziale (corrente di impulso) per muovere il perno è piuttosto elevata, è necessaria solo una corrente ridotta per mantenerlo in posizione (corrente di mantenimento). Quando la bobina è diseccitata, il campo magnetico scompare e il perno è libero di tornare indietro con una forza esterna (molla, gravità). La Figura 2 mostra il profilo di corrente tipico durante l'azionamento di una valvola a commutazione. Il piccolo calo durante la fase di crescita della corrente (tempo di energizzazione) è dovuto alla forza contro-elettromotrice (BEMF) generata dal movimento del perno. Una volta terminata la fase di eccitazione, è possibile ridurre la corrente a un livello di mantenimento per mantenere il perno in posizione per tutto il tempo necessario. Le valvole proporzionali possono mantenere il perno in qualsiasi posizione controllando il flusso di energia e regolando la corrente nel solenoide. Esse vengono normalmente utilizzate in un sistema di controllo a circuito chiuso per controllare una specifica variabile di sistema, come ad esempio la pressione, l’aria o flusso di un fluido.

Perché abbiamo bisogno di un nuovo approccio al controllo degli attuatori elettromeccanici?

Le soluzioni Driver IC disponibili oggi sul mercato non sono realmente adatte alle applicazioni di azionamento di solenoidi ed ad una loro implementazione efficiente ed economica. Esse mancano di sequenziatori di controllo integrati, funzioni specifiche per un’applicazione, funzioni diagnostiche e di protezione. Ogni volta che sono richieste funzionalità di controllo avanzate (sequenziatore del driver, dithering, smagnetizzazione rapida, misura della corrente) o funzioni diagnostiche avanzate (rilevamento del movimento del perno4, rilevamento dello stato on/off, misura dell'induttanza, rilevamento di circuiti aperti), la complessità del sistema aumenta notevolmente rendendosi necessarie soluzioni alternative e circuiti esterni aggiuntivi.5,6,7,8 Il progettista implementa tutti i singoli blocchi (controllore digitale, misuratore della corrente, condizionamento del segnale, stadi di potenza, protezioni) e li interconnette. L'occupazione di risorse e di spazio su scheda, i lunghi tempi di progettazione, l'affidabilità delle applicazioni, l’elevato numero di componenti in distinta base (BOM) e la mancanza di flessibilità sono alcuni dei problemi che i progettisti devono affrontare.

Esaminiamo ora le diverse tendenze su scala globale che comportano requisiti ed esigenze aggiuntive per le soluzioni di controllo e i driver integrati per attuatori elettromeccanici.

Evoluzione degli attuatori miniaturizzati

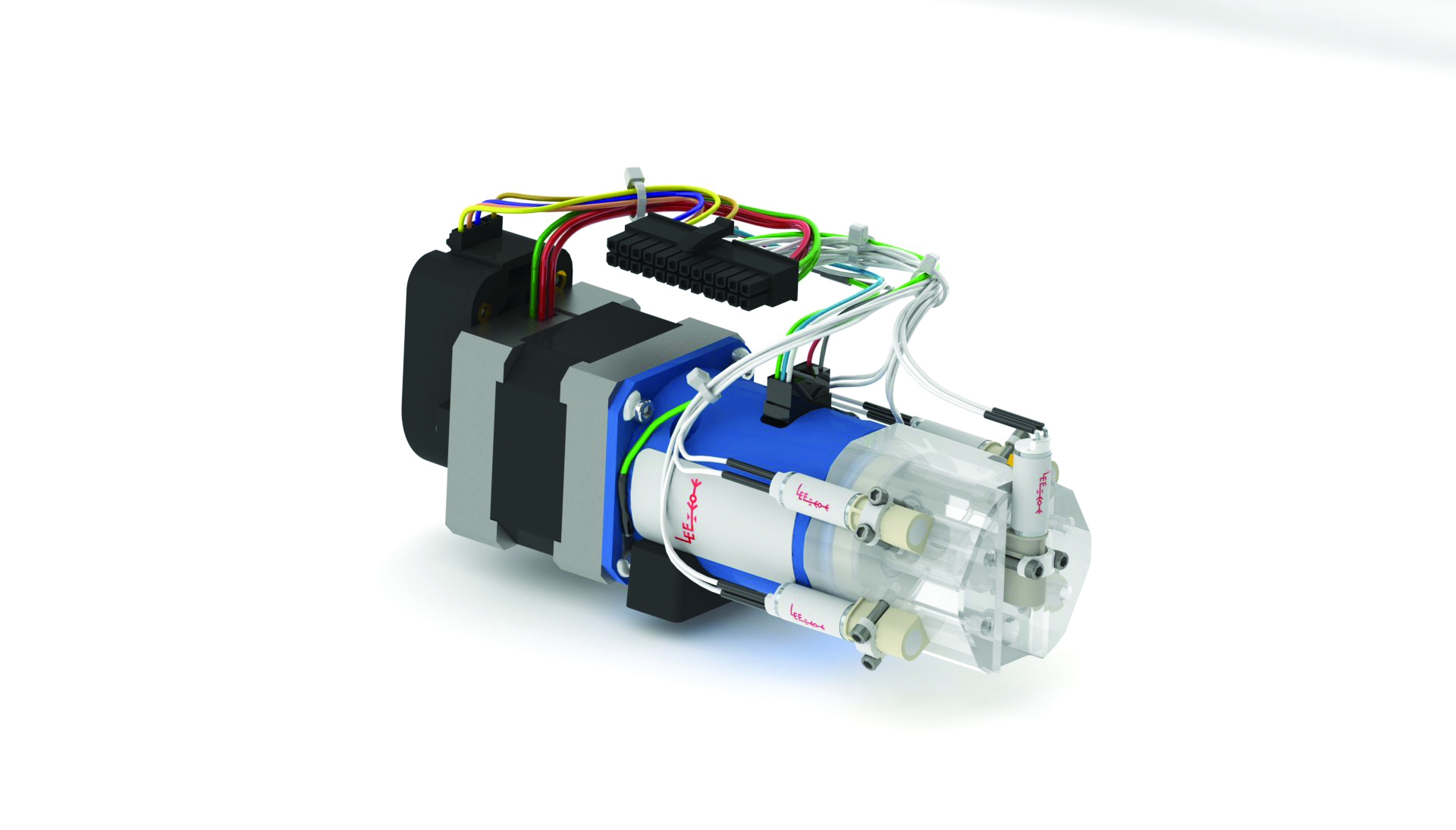

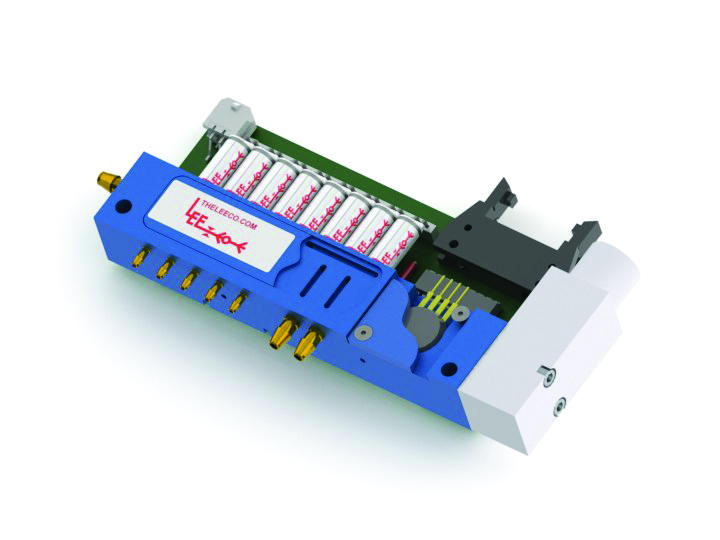

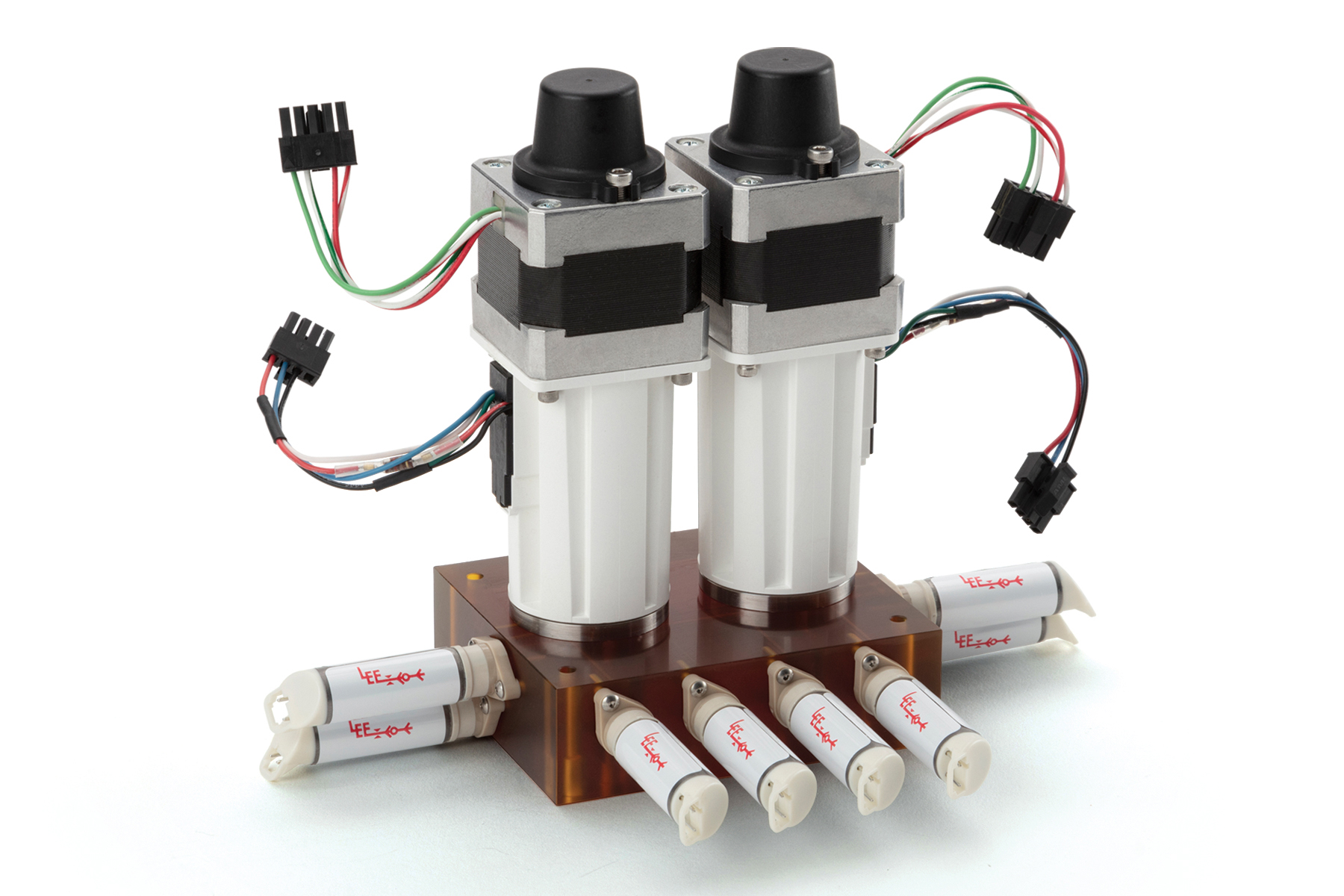

La continua miniaturizzazione rende gli attuatori elettromeccanici componenti efficienti in termini di costi e spazio nei dispositivi medicali, nell'industria chimica, nell'automazione di laboratorio, nella produzione di semiconduttori, nei settori alimentare e delle bevande e nelle applicazioni industriali e automotive. La Figura 3 mostra alcuni esempi di valvole, collettori miniaturizzati e soluzioni ibride (motore passo-passo + solenoidi). Le dimensioni arrivano ad appena pochi millimetri di diametro. Sebbene si preveda che i vantaggi degli attuatori miniaturizzati stimoleranno la crescita, questi mercati richiedono requisiti aggiuntivi, come le maggiori vita operativa, durata e affidabilità, la disponibilità di controllori e driver integrati su piccola scala a causa dei vincoli di spazio e una semplificazione della gestione e del controllo.

Diagnostica avanzata

Gli attuatori elettromeccanici sono soggetti a degrado durante il funzionamento nel lungo termine e possono presentare altri scenari di guasto sul lato elettrico (problemi alla bobina, alimentazione residua sulla bobina, surriscaldamento, guasti all'isolamento) e sul lato meccanico (chiusura o apertura parziale della valvola, azionamento manuale, differenze di pressione, accumulo di sporco, danneggiamento meccanico della valvola, asciugatura del grasso). Queste sfide influiscono sulle prestazioni, sulla durata e sulla disponibilità operativa di tali attuatori e dei sistemi in cui vengono utilizzati. Ciò si traduce in un requisito fondamentale di digitalizzazione: risposta diagnostica dettagliata e di alta qualità sui parametri locali del sistema per il monitoraggio dello stato di salute dell'attuatore e della relativa elettronica di controllo, per poter prendere decisioni migliori a livello di macchina locale in risposta alle variazioni dei parametri e per comunicare informazioni diagnostiche, pre-elaborate o sotto forma di dati grezzi, dalla periferia della rete ai livelli di controllo più elevati. A questo scopo è necessario un sistema di retroazione e di diagnostica che va al di là dei semplici indicatori di errore del driver!

Efficienza energetica

L'impronta ecologica riveste oggi un ruolo importante. L'efficienza energetica è trainata dalle politiche ambientali globali, dai costi e dai vincoli applicativi. L’energia è una delle risorse globali più preziose e il suo costo continua a crescere. Pertanto, il consumo energetico degli attuatori deve essere controllato in modo ottimale e ridotto al minimo. Un altro effetto positivo di ciò è che, quando il consumo energetico è controllato in modo efficiente, i solenoidi o i motori passo-passo rimangono più freddi all'interno dell'applicazione. Questo riduce gli sforzi di raffreddamento a livello di sistema e potrebbe rendere i componenti utilizzabili in determinate applicazioni con rigidi requisiti di temperatura, ad esempio nelle applicazioni di laboratorio sensibili.

Time to Market

I tempi di sviluppo devono essere ridotti allo stesso modo in cui la complessità del sistema sta crescendo. Gli elementi costitutivi e i sottosistemi altamente integrati, collaudati e pronti all'uso aiutano a ridurre o a nascondere la complessità complessiva, contribuiscono a ridurre i rischi di progettazione e quindi a mantenere i cicli di time-to-market a un livello ragionevole.9 La progettazione dei sistemi è dominata sempre più dalle interfacce di comunicazione e da un approccio incentrato sul software. Pertanto, i componenti attivi e gli elementi di base del sistema vengono selezionati in base alla flessibilità e alle disponibilità delle loro interfacce di comunicazione e controllo.

Costo totale di gestione

I costi complessivi associati all'intero ciclo di vita di un prodotto sono comunemente intesi come costo totale di gestione (TCO). Questa voce non copre solo i costi di sviluppo o altri costi di progettazione non ricorrenti, ma tutti i tipi di spese operative dirette e indirette: costi per l’energia (efficienza energetica), costi di manutenzione, disponibilità operativa e rischi della supply chain. Mentre i costi per l’energia sono direttamente misurabili, i costi di manutenzione possono essere stimati in anticipo. Nei segmenti di mercato caratterizzati una lunga vita operativa dei prodotti, come le applicazioni industriali e medicali, occorre valutare e ridurre al minimo il TCO.

Impatti di una fusione sensore-attuatore in cDriver

Con riferimento alle diverse tendenze globali discusse, è necessaria l'integrazione di funzionalità simili a quelle dei sensori all’interno dei dispositivi cDriver per attuatori elettromeccanici. Continuano a emergere soluzioni a livello di chip sia multichip che monolitiche che non solo conterranno la sezione di pilotaggio analogica, ma saranno anche dominate e definite dalle loro funzioni digitali avanzate, dalle funzionalità di rilevamento e di elaborazione a scopo decisionale e dall’interfaccia di comunicazione. Questa fusione sensore-attuatore soddisfa numerosi requisiti e offre un'ampia gamma di vantaggi per le applicazioni basate su motori a solenoide e passo-passo.

Evoluzione degli attuatori miniaturizzati: soluzioni hardware integrate compatte

Le valvole miniaturizzate, i collettori e le applicazioni con motori passo-passo multi-asse traggono beneficio dalle soluzioni hardware embedded altamente integrate per l’azionamento e il controllo. Se l'elettronica del controllore e del driver può essere altrettanto piccola e compatta, l'intero sottosistema dell’attuatore offre una riduzione delle dimensioni vantaggiosa per le applicazioni con vincoli di spazio.

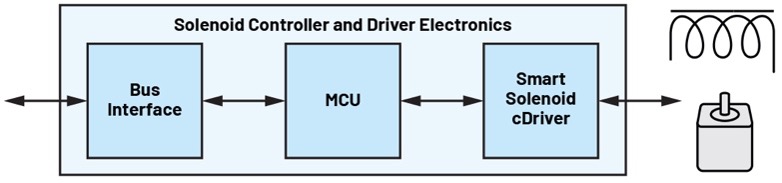

Una tipica soluzione hardware embedded per un singolo solenoide, un collettore o un sistema passo-passo multi-asse è costituita da un'interfaccia bus per la comunicazione, un'unità microcontrollore (MCU) per il controllo dell'applicazione e una o più unità controllore/driver, come mostrato nella Figura 4.

L'interfaccia di comunicazione e la MCU dipendono dall'applicazione e dall'architettura complessiva del sistema e in genere ne è richiesta solo una per ciascuna unità. Tuttavia, possono essere richiesti più stadi di controllore/driver in un sistema collettore/multi-asse e pertanto offrire il massimo potenziale di ottimizzazione. Le tipiche soluzioni di driver per solenoidi offrono inoltre ampie funzionalità ma sono caratterizzate da una lunga BOM e richiedono molto spazio per tutti i componenti.5,6,7,8

L’integrazione completa di queste ampie funzioni di controllo e rilevamento in un singolo componente riduce al minimo lo spazio richiesto sulla scheda. Le soluzioni con funzioni integrate di rilevamento della corrente eliminano, ad esempio, i grandi resistori di misura esterni e gli amplificatori shunt aggiuntivi. Gli stadi driver integrati a bassa R DS (ON) consentono di ottenere la massima efficienza e riducono le perdite termiche, e ciò ha di nuovo un impatto positivo in termini di area di raffreddamento richiesta o negli ambienti applicativi critici.

La Figura 5 mostra una varietà di esempi tipici. Con il risparmio di spazio e la riduzione della BOM è possibile ottenere soluzioni ultracompatte e risparmi sui costi dei componenti, dei PCB e dei materiali per l’alloggiamento all'interno di tali applicazioni.

Come per i solenoidi, la sezione driver domina anche le soluzioni di motore passo-passo. I driver passo-passo altamente integrati consentono di risparmiare notevole spazio offrendo al contempo un controllo di qualità superiore. Oltre alle funzionalità di diagnosi e feedback, essi sono dotati di un controllore embedded del movimento, dello stadio di potenza10,11 e di una funzione completamente integrata di misura della corrente.12,13

Reto Himmler, ingegnere elettronico principale presso Hombrechtikon Systems Engineering AG, in Svizzera, conferma: «Utilizziamo i driver per motori passo-passo Trinamic di ADI da più di un decennio per via delle sue caratteristiche all’avanguardia nel settore. Il controllore TMC524013 è il componente che stavamo aspettando! La corrente più elevata sul motore, il fattore di forma ridotto e la funzione integrata di rilevamento integrato contribuiscono a risparmiare spazio prezioso su scheda nei nostri apparecchi di automazione per laboratorio. La bassa dissipazione ottenuta grazie al basso valore di RDS (ON) offre maggiore libertà di progettazione meccanica. Le rampe a 8 punti sono eccezionali, anche se le rampe a 6 punti dei prodotti esistenti sono già adatte per le nostre applicazioni».

Diagnostica avanzata: verso la manutenzione predittiva e l'autoconsapevolezza

Nei cDriver intelligenti sono disponibili localmente i dati simili a quelli dei sensori. Ma cosa si può fare con questo ricco insieme di informazioni?

I parametri disponibili con le soluzioni cDriver intelligenti includono la temperatura del driver, le informazioni sulla resistenza e sulla temperatura della bobina, la stima dell'induttanza della bobina, la tensione di alimentazione, le correnti effettive della bobina e le informazioni sulla forza contro-elettromotrice. Gli algoritmi e le funzioni intelligenti integrate consentono di ricavare le condizioni del sistema e dell'applicazione e altri parametri di sistema come il tempo di reazione e di intervento del solenoide, il minimo della corrente locale, il rilevamento del circuito aperto, il rilevamento di sovracorrenti e cortocircuiti, il rilevamento del blocco del componente e del movimento del perno, la misura dello spostamento del perno e il monitoraggio della corrente in tempo reale. Per i motori passo-passo, è anche possibile leggere le informazioni sul carico effettivo basate su tecnologia StallGuard e il livello di riduzione della corrente tramite la funzione CoolStep. 14,15 Per molte applicazioni, il valore di carico StallGuard è un'informazione estremamente preziosa in quanto le derive nel lungo termine possono indicare un degrado dei componenti meccanici e degli ingranaggi o la presenza di finecorsa meccanici difettosi all'interno dell'applicazione. Il valore fornito dalla funzione StallGuard è direttamente correlato alle condizioni di carico sull'albero motore e può variare secondo l’applicazione e nel corso del tempo in base all'accelerazione del motore o alle forze esterne. Tale valore consente anche di rilevare un arresto fisico del motore prima che si verifichi. Questa funzione è quindi utilizzabile per il rilevamento o la calibrazione del fine corsa senza richiedere sensori nell'applicazione.

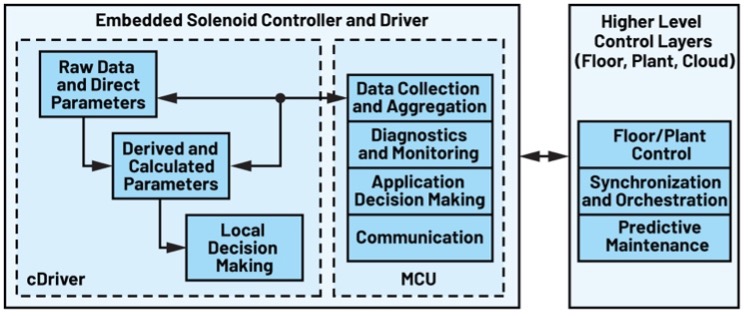

Le funzionalità locali di rilevamento e di diagnostica e la disponibilità di questo tipo di risposta in situ rendono possibile la manutenzione predittiva e l'autoconsapevolezza su tre diversi livelli, come mostrato in Figura 6:

- localmente all'interno di un componente cDriver;

- a livello di applicazione nella MCU locale del sottosistema embedded;

- a livelli più alti, come in linea di produzione, nel controllo degli impianti o su cloud.

Figura 6 – Disponibilità e flusso dei dati diagnostici e dei sensori.

Grazie alle funzioni di monitoraggio e autodiagnosi locali, è possibile prendere migliori decisioni in tempo reale direttamente all'interno dell'elettronica del controllore e del driver. Queste ultime consistono in limiti di protezione termica configurabili, in funzioni configurabili di rilevamento del cortocircuito e di protezione del driver in caso di guasti, in funzioni di commutazione automatica della corrente hit to hold, nella segnalazione immediata dei guasti; ad esempio, quando il perno del solenoide si blocca.

Utilizzando la MCU locale, è possibile eseguire funzioni più elaborate interpretando i dati simili a quelli dei sensori nel contesto dell'applicazione. Il monitoraggio in tempo reale è reso possibile tramite l'interfaccia seriale del cDriver. Le informazioni e i parametri diagnostici sono disponibili come flusso di retroazione continua dall'attuatore e dal cDriver. Ciò consente un monitoraggio più specifico dello stato, l'identificazione dei guasti a lungo termine o anche il rilevamento di schemi ricorrenti. Una deriva nel tempo di parametri quali la misura del tempo di reazione e di intervento, la ricerca approfondita a livello locale, lo spostamento del perno e dei valori di carico, è un segno dell'invecchiamento dell'attuatore e indica la necessità di una manutenzione preventiva durante la vita operativa del componente. I dati dei sensori possono essere aggregati. Le statistiche delle applicazioni oltre al semplice rilevamento dei guasti possono essere pre-elaborate e inserite nel formato corretto prima di essere comunicate ai livelli di controllo superiori tramite l'interfaccia del bus di comunicazione come IO-Link, CANopen o persino derivati Industrial Ethernet.

A livelli di controllo superiori, i flussi di dati provengono da singoli attuatori, collettori o sistemi multi-asse decentralizzati. Un'altra possibilità è data dall’unione delle isole dello stabilimento in modo da offrire opzioni aggiuntive per migliorare il controllo, monitorare lo stato del sistema, semplificare la manutenzione o contestualizzare queste operazioni con i metadati. Ad esempio, la conoscenza dei tempi di reazione e di intervento di un collettore aiuta a sincronizzare più valvole o a migliorare l'orchestrazione di diversi solenoidi e di altri attuatori per una migliore interazione e produttività. Gli attuatori difettosi possono essere identificati e localizzati.

Efficienza energetica: qualità di controllo superiore

Essere in grado di misurare il tempo di reazione e di intervento di un solenoide e di rilevare un calo locale di corrente ha un impatto positivo sul consumo di energia. Ciò consente di regolare i parametri di controllo, come la corrente di riferimento e la velocità di risposta, per ottimizzare la reazione e il tempo di intervento. Inoltre, questa funzione consente il passaggio automatico dalla corrente di emergenza a quella di mantenimento in condizioni ottimali invece di attendere una finestra temporale fissa preconfigurata. In questo modo è possibile risparmiare l'energia che verrebbe altrimenti pompata inutilmente nella bobina del solenoide, migliorando ulteriormente l'efficienza dell'unità. Ciò è particolarmente vero nel caso di elettrovalvole a impulsi bistabili (valvole a scatto) in cui lo stato di mantenimento è assicurato meccanicamente (molle) in modo che la corrente di mantenimento sia zero e solo la corrente di eccitazione contribuisca al consumo totale di energia.

Nelle applicazioni con motori passo-passo, è possibile ottenere risparmi energetici enormi anche utilizzando la soluzione Trinamic CoolStep di ADI, oltre al valore di carico impostato tramite la funzione StallGuard.14,15 CoolStep offre così un controllo dinamico del livello di corrente senza sensori che tiene conto del carico effettivo sull'albero motore. Con un carico minimo sull'albero, non è necessario alimentare il motore con la corrente massima nominale. È possibile regolare la corrente di riferimento al minimo richiesto. Con l’aumento del carico, la corrente nominale viene regolata nello stesso modo per consentire di ottenere una maggiore coppia del motore. È possibile rilevare anche i carichi di picco ed è possibile aumentare temporaneamente la corrente di riferimento al di sopra della corrente nominale senza danneggiare il motore. Questo permette di pilotare un motore passo-passo alla corrente minima e riduce il consumo di energia del motore anche del 90%.

Un simile miglioramento dell'efficienza energetica si traduce anche in una minore dissipazione del calore e dello stress termico, e ciò si traduce in una maggiore durata e un livello superiore di affidabilità e disponibilità funzionale delle elettrovalvole16 o dei motori passo-passo. Mantenere gli attuatori più freddi consente di supportare una gamma più ampia di applicazioni e casi d'uso; ad esempio, nelle aree di laboratorio, chimiche o medicali in cui è necessario un controllo preciso della temperatura per non raggiungere i limiti critici.

Time to Market: controllo semplificato/facilità d'uso

I componenti cDriver sono caratterizzati da un'architettura basata su interfacce. La natura bidirezionale dell'interfaccia consente l'acquisizione dei dati e dei parametri del sensore disponibili all'interno dei cDrivers, la configurazione e l'adattamento dei parametri di controllo all'applicazione. I componenti cDriver sono essi stessi sottosistemi e rappresentano elementi costitutivi di fascia alta per il controllo di solenoidi e motori passo-passo, pronti all'uso e ampiamente configurabili. Lo sviluppo del software (per la parte del solenoide o del motore passo-passo) è ridotto al minimo, praticamente non è affatto necessario. Non occorre essere esperti nel controllo dei solenoidi o dei motori passo-passo. È possibile, invece, concentrare l'attenzione sulle funzioni specifiche dell'applicazione e sul lato della comunicazione. Questo approccio, incentrato sulle interfacce e sulla comunicazione, si traduce in un hardware definito dal software e ciò non solo è un vantaggio per il progettista di sistema o l'ingegnere software, ma riduce anche il time to market e minimizza i rischi di progettazione.

Costo totale di gestione

I componenti cDriver intelligenti e altamente integrati contribuiscono a ridurre il TCO, come illustrato in questo articolo. I risparmi sui costi sono previsti su tre diversi livelli: costi energetici, costi di manutenzione e spese non pianificate grazie alla mitigazione del rischio.

Le funzioni che migliorano l'efficienza energetica e riducono il consumo energetico hanno un impatto diretto sulle spese di esercizio: risparmiare energia significa risparmiare sui costi.

Le misure per la manutenzione predittiva basate su dati diagnostici completi e risposte simili a quelle dei sensori aiutano a ridurre i costi di manutenzione non pianificati e a semplificare il processo di manutenzione in generale, essendo possibile localizzare con semplicità i punti di guasto. Il flusso continuo di feedback dai sottosistemi degli attuatori aiuta a monitorare le condizioni del sistema e migliora la disponibilità operativa, e ciò a sua volta evita i costi aggiuntivi dovuti ai fermi della produzione.

Un altro impatto importante da non sottovalutare legato all'elevata integrazione dei componenti cDriver è l'enorme riduzione della BOM, come mostrato negli esempi precedenti. Ma non si tratta solo della riduzione del suo costo. Le sfide della filiera globale, le capacità produttive e la carenza di semiconduttori e componenti elettronici provocate da guerre commerciali o altri eventi globali compromettono la capacità di produrre e di spedire i prodotti o di spedirli in tempo. Non si tratta solo di un rischio, ma di un dato di fatto. La riduzione del numero di componenti della BOM elimina la dipendenza da questi fattori ed evita le riprogettazioni non pianificate dell'elettronica del controllore e del driver e i successivi sforzi di riqualificazione.

Conclusione

Grazie alla fusione di sensore e attuatore, i nuovi componenti cDriver rendono possibile l’utilizzo di attuatori elettromeccanici intelligenti a bordo rete. I componenti cDriver possono fare molto di più che commutare un solenoide o far girare un motore: offrono ampie funzioni diagnostiche e quindi sono una sorta di sensore a sé stante. I dati pre-elaborati consentono di prendere decisioni a livello locale e offrono funzioni di sicurezza e monitoraggio. Questi attuatori intelligenti di rilevamento offrono un valore aggiunto ai sistemi cyber-fisici e alle fabbriche del futuro e forniscono una risposta alle sfide meccaniche, nascondendo la complessità, incapsulando funzioni complesse, fornendo informazioni ricche ai livelli di controllo superiori per ulteriori elaborazioni con una riduzione dei costi e dei consumi energetici. Si tratta di un nuovo livello di digitalizzazione e di un cambio di paradigma nel controllo degli attuatori elettromeccanici alla periferia della rete. Guido Gandolfo, Responsabile Linea di Prodotto per le soluzioni Motion Control presso MEV Elektronik Service GmbH, in Germania, afferma: «La nuova famiglia di driver per motori passo-passo consente ai nostri clienti di sviluppare prodotti più piccoli e più intelligenti, con maggiore efficienza ed in un tempo più breve. Si tratta del passo successivo per rimanere all’avanguardia con i driver Trinamic di ADI». MEV è un distributore con esperienza nel controllo del movimento e nel supporto alla progettazione.

Note

1 Jeff DeAngelis. “Intelligence at the Factory Edge: Boost Productivity and Improve Costs.” Electronic Products, Maggio 2021.

2 “An Introduction to Embedded Motion Control.” Trinamic, Novembre 2018.

3 “Beyond Sensors and Cameras: How Embedded Motion and Motor Control Advances IoT.” Trinamic, Dicembre 2018.

4 Roberto Casiraghi, Luigi Franchini, e Pietro Introini. “Solenoid Plunger Movement Detection.” Analog Devices, Inc., 2020.

5 Manu Balakrishnan e Navaneeth Kumar N. “Detection of Plunger Movement.” Texas Instruments, 2015.

6 “Current Controlled Driver for 24-V DC Solenoid with Plunger Fault Detection Reference Design.” Texas Instruments, 2014.

7 “Robust, Closed-Loop Control and Monitoring System for Solenoid Actuators.” Analog Devices, Inc., 2019.

8 Scott Beversdorf e Chuck Whiting. “Current Measurement in Solenoids for Automotive Control Systems.” Analog Dialogue, Vol. 38, No. 2, Maggio 2004.

9 “How Motion Control Defines System Design—The Engineering View.” Trinamic, Agosto 2017.

10 TMC5072 Smart Integrated Dual-Axis Stepper Driver and Controller. Analog Devices, Inc.

11 TMC5130 Smart Integrated Stepper Driver and Controller. Analog Devices, Inc.

12 TMC2240 Smart Integrated Stepper Driver. Analog Devices, Inc.

13 TMC5240 Smart Integrated Stepper Driver. Analog Devices, Inc.

14 StallGuard and CoolStep. Analog Devices, Inc.

15 How to Configure StallGuard2 and CoolStep on the TMC5130-EVAL-KIT. Analog Devices, Inc.

16 Jun Peng, Xuanheng Tang, Bin Chen, Fu Jiang, Yingze Yang, Rui Zhang, Dianzhu Gao, Xiaoyong Zhang, e Zhiwu Huang. “Failure Type Prediction Using Physical Indices and Data Features for Solenoid Valve.” Applied Sciences, Vol. 10, No. 4, 2020.