Sostituire una tecnologia ben consolidata con un approccio più moderno può spesso offrire capacità rivoluzionarie e inaspettate. Per i dispositivi a semiconduttori, la giustificazione classica di più piccoli, più veloci, più economici (e/o migliori performance, affidabilità e altro) è stata l’attrattiva per oltre 50 anni. I circuiti digitali odierni nelle applicazioni automobilistiche con requisiti di temporizzazione critici hanno un bisogno ancora maggiore rispetto al passato degli oscillatori microelectromechanical systems (MEMS).

Nuove esigenze dalle emergenti applicazioni Automotive

Le odierne automobili richiedono timing precisi per i sistemi di Advanced Driver Assistance Systems (ADAS) che includono videocamera di bordo, rilevamento ultrasonico, LiDAR e radar, nonché per l’infotainment, reti in-vehicle e altro ancora. Mentre gli oscillatori MEMS sono stati prodotti e utilizzati nelle applicazioni automobilistiche da oltre dieci anni, l’uso emergente di ADAS per autovetture a guida autonoma richiede capacità ancora superiori ed esige di più dai dispositivi di sincronizzazione temporale.

Requisiti Automotive

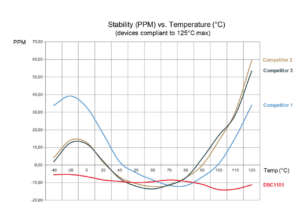

L’affidabilità è una delle principali preoccupazioni per i costruttori di automobili e dei loro fornitori di sistemi elettronici. Gli oscillatori al cristallo sono tagliati e levigati meccanicamente dal quarzo per ottenere la giusta frequenza e sono confezionati in un involucro sigillato ermeticamente. La struttura sottile del cristallo lo rende suscettibile a danni da vibrazioni e lo limita ad una frequenza fissa. Inoltre, il livello di pulizia della produzione non è elevato per questi dispositivi. Oltre a ciò, i dispositivi al quarzo relativamente grandi non reggono bene in condizioni di shock più elevati e forti vibrazioni. Al contrario, gli oscillatori MEMS sono prodotti in un impianto di fabbricazione di circuiti integrati (IC), quindi hanno un livello di pulizia molto più elevato, come i circuiti integrati. Infatti, l’oscillatore MEMS offre un’affidabilità 20 volte superiore, una tolleranza agli urti 500 volte superiore ed una resistenza alle vibrazioni cinque volte superiore rispetto ai tradizionali oscillatori al quarzo. Inoltre, gli oscillatori MEMS sono intrinsecamente molto piccoli e robusti. I cristalli hanno una dimensione finita, e i cristalli più piccoli diventano sempre più costosi. Nelle prime applicazioni automobilistiche in cui i vincoli di spazio erano molto stringenti, era necessario riadattare alcune videocamere sui veicoli a causa delle dimensioni dei cristalli. In quelle applicazioni, l’approccio MEMS era una soluzione naturale. Molte nuove applicazioni automobilistiche, come ADAS, richiedono package ancora più piccoli, quindi le dimensioni dell’oscillatore MEMS diventano un altro fattore trainante per sostituire gli oscillatori a cristallo. Un altro aspetto importante degli oscillatori MEMS è la loro capacità di mantenere la stabilità di frequenza anche a temperature molto elevate. I dispositivi al quarzo hanno una caratteristica molto non-lineare rispetto alla temperatura e hanno più difficoltà in quest’area. Gli oscillatori MEMS oggi disponibili sono classificati Grade 1 (temperatura ambientale di funzionamento da -40°C a +125°C per AEC-Q100). Gli oscillatori MEMS di prossima generazione funzioneranno a temperature più elevate e saranno la soluzione per alcune delle aree dell’auto in cui è richiesto Grade 0 (da -40°C a +150°C). Le temperature elevate possono verificarsi in un’applicazione automobilistica a causa della temperatura ambientale della posizione in cui è installata e/o del posizionamento richiesto dell’oscillatore sul circuito stampato (PCB). Livelli più elevati di connettività nei veicoli hanno richiesto circuiti integrati di potenza più elevati. La dissipazione di calore da questi circuiti integrati fa aumentare la temperatura ambiente locale per i componenti vicini. Per la stabilità del sistema, l’oscillatore al quarzo è normalmente posizionato vicino all’IC che supporta e, storicamente, questo ha permesso una valutazione di Grade 3. Tuttavia, questa situazione sta cambiando. I microprocessori nei sistemi di infotainment dissipano una quantità di calore significativa e, sebbene la maggior parte dei componenti interni delle automobili siano specificati come Grade 2 (fino a +105°C), i clock richiesti che sono fisicamente vicini ai processori devono supportare il Grade 1 (fino a +125°C). Un oscillatore MEMS è la soluzione migliore perché, diversamente, questi potenti processori possono surriscaldare facilmente un cristallo che quindi subisce una deriva di temperatura e uno spostamento di frequenza sufficienti a far sì che l’oscillatore si trovi in breve al di fuori dell’intervallo di frequenza richiesto. Una soluzione che consente l’uso continuativo dell’oscillatore a cristalli sta nel montarlo lontano dal processore. Ciò influisce sul dislocamento dei componenti sul PCB. Un’altra soluzione è un oscillatore a cristallo con stabilità più elevata (da -50 a +125°C) che però ha un costo maggiore, anche tre o più volte superiore. Al contrario, un oscillatore MEMS ha un circuito di compensazione attiva della temperatura. La circuiteria dell’oscillatore MEMS può fornire una correzione in tempo reale per le variazioni di temperatura - fino a 30 volte al secondo - rilevando la temperatura e regolando di conseguenza per mantenere una frequenza di uscita costante. Ciò garantisce una stabilità della temperatura molto precisa (fino a ± 20 ppm) per applicazioni ad alte temperature, e può fornire una riduzione dei costi se confrontato con il costo di un oscillatore a cristallo ad alta stabilità. Con l’aumento delle prestazioni e della potenza di elaborazione per la grafica (GPU) e di calcolo (CPU) degli IC e i loro relativi IC di gestione dell’alimentazione, gli oscillatori a cristallo esistenti saranno sempre più sfidati ai loro limiti e oltre.

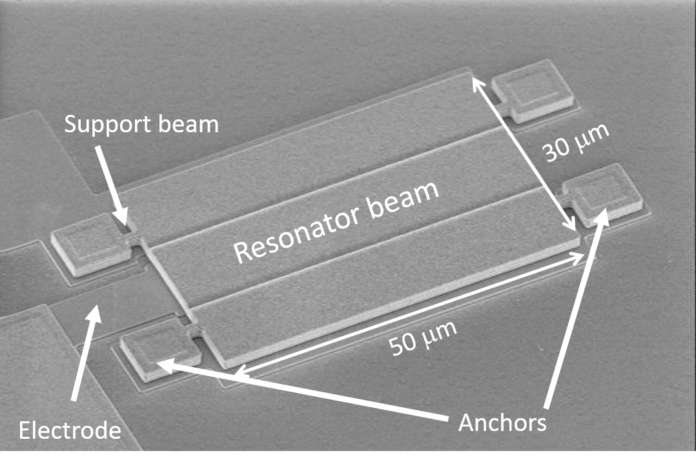

Tecnologia MEMS per gli Oscillatori

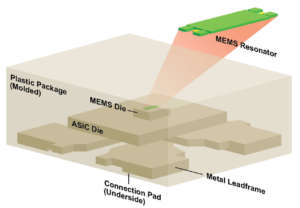

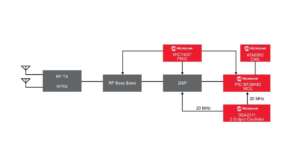

La base di un oscillatore MEMS è un risonatore MEMS. Questa è una struttura incisa a partire dal silicio che produce vibrazioni meccaniche molto precise per fornire una frequenza molto accurata. Contattando il substrato in quattro punti di ancoraggio, il beam è sopra di esso e separato da uno stretto spazio, in modo che il risonatore sia libero di muoversi. L’elettrodo sotto il beam risonatore FFS crea un trasduttore elettrostatico. Quando il raggio e l’elettrodo sono tenuti a tensioni diverse, tra di loro viene generata una forza. Poiché la distanza del trasduttore varia quando polarizzato, la struttura si comporta come un condensatore che varia nel tempo e produce una corrente di uscita alla frequenza di risonanza. Per ottenere fattori di alta qualità, un processo di copertura e sigillatura, che utilizza una legatura a fusione, sigilla il risonatore MEMS sottovuoto. Il risultante package wafer-level può essere utilizzato in una vasta gamma di package di IC sagomati ad iniezione. La Figura mostra il risonatore all’interno della matrice MEMS sigillata in uno stack su un CMOS ASIC (application-specific integrated circuit). I wire bond collegano il dispositivo MEMS al die ASIC. Nell’ASIC, la memoria one-time programmable (OTP) on-chip ed un crossbar switch offrono flessibilità di prodotto. I valori divisori e PLL che impostano la frequenza di uscita vengono salvati in questa memoria, insieme alle impostazioni di calibrazione della temperatura, alla scelta del protocollo di uscita, al controllo del rise/fall time, attivazione pin pull-up/down, e altri valori. In effetti, molte funzionalità possono essere aggiunte all’ASIC MEMS.

Possono esserci più uscite, che aiutano a ridurre lo spazio e la funzionalità richiesti che non possono essere aggiunti ad un cristallo di quarzo. Un altro esempio è una funzione di spettro esteso per ridurre o evitare problemi EMI (electromagnetic interference). L’EMI può anche essere influenzato dai tempi di rise/fall del clock. Con la programmabilità dell’ASIC nell’oscillatore MEMS, la modifica del tempo di rise/fall del clock ha risolto il problema in modo tempestivo e ha portato al completamento del progetto.

Soluzioni di Timing MEMS Automotive-qualified

I DSA11x1 e DSA11x5, appena presentati, sono oscillatori MEMS e generatori di clock automotive-grade. Le unità AEC-Q100 qualified hanno una stabilità di frequenza di solo ± 20 ppm su un intervallo di temperature compreso tra -40 e +125°C e sono progettati per applicazioni AEC Grade 1, Grade 2 e Grade 3. Con un phase jitter inferiore a 1 ps (tipico), questi oscillatori MEMS operano su un intervallo di frequenza compreso tra 2,3 e 170 MHz. Le unità qualificate AEC sono disponibili in piccoli ingombri standard di 2,5 mm x 2,0 mm, 3,2 mm x 2,5 mm e 5,0 mm x 3,2 mm , tutti con uno spessore di 0,85 mm. Funzionalmente equivalente al DSA1101/21, il DSA1105/25 ha tempi di rise/fall più lunghi per la riduzione EMI.

Con altri circuiti, il sensore di temperatura nell’oscillatore MEMS produce una rappresentazione digitale della temperatura della matrice che viene trasmessa al PLL per correggere gli ampliamenti naturali nella frequenza assoluta del risonatore, nonché il suo coefficiente di temperatura.

Oscillatori MEMS Multiple Output

Uno di questi nuovi oscillatori MEMS AEC-Q100 qualified e classificato Grade 1, il DSA2311, è il primo oscillatore MEMS dual-output oggi disponibile. Fornito in un package da 2,5 x 2,0 mm, può sostituire due cristalli o oscillatori su una scheda. Le due uscite CMOS simultanee dell’unità spaziano da 2,3 MHz a 170 MHz. Ciò consente di risparmiare spazio su PCB, riduce gli acquisti, i costi delle scorte e installazione, e porta ad un’ulteriore migliore integrazione. Con l’oscillatore MEMS a doppia uscita, è possibile sostituire due cristalli con un singolo dispositivo, riducendo cosi il costo dei materiali (BOM). L’infotainment ha essenzialmente una scheda madre e molti processori, ognuno dei quali richiede una frequenza di riferimento. In questo caso, l’oscillatore MEMS a doppia uscita può sostituire più clock. Poiché lo spazio del PCB può essere piuttosto prezioso e difficile da reperire, questo oscillatore MEMS offre alternative e può risolvere diversi problemi.

Microchip ha una lunga storia di longevità dei prodotti, e la sua pratica di obsolescenza guidata dal cliente significa che Microchip renderà disponibili i prodotti il più a lungo possibile, fintanto che saranno richiesti. I produttori di automobili e i loro fornitori possono contare su una fornitura costante nel tempo di oscillatori MEMS, molto più a lungo di quanto possano ottenere da altri fornitori di semiconduttori.

Il Tempo è il fattore essenziale

Per qualsiasi cambiamento nella progettazione, il supporto al design-in è essenziale. Con lo strumento di configurazione online ClockWorks® Configurator di Microchip, i progettisti possono facilmente selezionare e personalizzare l’oscillatore MEMS giusto per la loro applicazione in base alla frequenza, alle dimensioni del package e alla gamma di temperature in cui andrà ad operare, e ordinare campioni gratuiti. Anche le due frequenze di uscita del generatore di clock dual-output DSA2311 possono essere personalizzate utilizzando Clockworks Configurator. Mentre i clienti possono ricevere campioni in 2-5 giorni dal configuratore, con il TimeFlash 2 Field Programming Kit, i progettisti possono programmare oscillatori programmabili sul campo su una frequenza personalizzata ed eseguire la verifica del progetto in pochi secondi. Il collegamento del kit alla porta USB del PC consente la programmazione Flash direttamente sul desktop dell’utente. Il kit fornisce anche la possibilità di misura della precisione della frequenza e il consumo di energia degli oscillatori standard, oltre alla corrente e stabilità.

Il cambiamento è positivo

Negli ultimi 20 anni, l’affidabilità per le case automobilistiche è diventata una preoccupazione molto più grande di quanto non fosse mai stata prima. Su un PCB, gli IC hanno la massima affidabilità. Altri componenti, inclusi gli oscillatori a cristallo, cadono al di sotto di questo livello di riferimento. Al contrario, gli oscillatori MEMS aumentano l’affidabilità dell’oscillatore al livello dei circuiti integrati, il che rappresenta un grande vantaggio per i clienti del settore automobilistico.

Con applicazioni come la guida autonoma, è richiesto il massimo livello di affidabilità, quindi la soluzione offerta dagli oscillatori MEMS diventa la scelta più efficace e convincente per i fornitori automobilistici. Se ancora ci fosse qualche esitazione nel passare dagli oscillatori a cristallo agli oscillatori MEMS, l’aumentata stabilità di frequenza, il risparmio di spazio, le capacità riguardo temperatura, vibrazione e urti, suggeriscono che la decisione di passare agli oscillatori MEMS sia quella giusta. Grazie a questi vantaggi, sempre più produttori automobilistici stanno infatti adottando la nuova tecnologia dell’oscillatore MEMS.