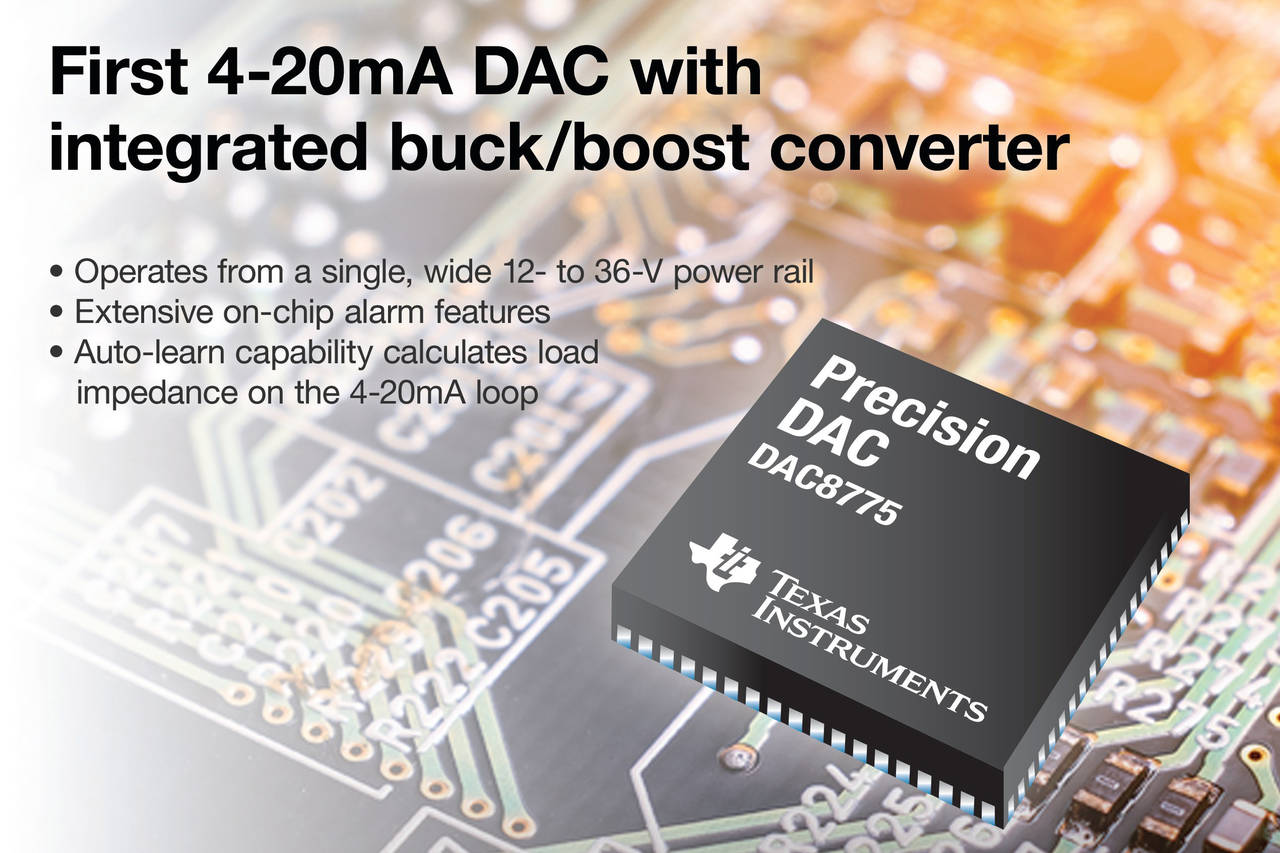

L’Industria 4.0 ha rivoluzionato l’industria manifatturiera, modificando le modalità di progettazione e realizzazione delle fabbriche. Nell’automazione industriale e nelle applicazioni di controllo del processo, l’impatto dell’Industria 4.0 si riduce a due concetti fondamentali: la proliferazione di sistemi decentrati e di sistemi deterministici intelligenti. I sistemi decentrati devono inevitabilmente essere modulari e flessibili. Progetti efficienti, a basso consumo e ottimizzati dal punto di vista termico sono gli elementi fondamentali per questi sistemi. I sistemi deterministici intelligenti sono moduli che possono rilevare tempestivamente i guasti e aumentare l’affidabilità. Nelle applicazioni di automazione industriale e di controllo del processo i convertitori digitale/analogico si trovano più spesso nelle uscite analogiche utilizzate sia per i controllori logici programmabili sia per i trasmettitori sensori. In entrambi i casi, il Dac può essere utilizzato per fornire un’uscita di tensione o un’uscita di corrente. Il DAC8775 è il più recente Dac ad alta precisione di Texas Instruments, il più integrato nel settore, e include il driver 4-20 mA, l’uscita di tensione e la gestione dell’alimentazione adattiva sul chip.

Esempi di tecniche di progettazione

Molti controller di sistema gestiscono centinaia di punti di ingresso/uscita a causa dell’aumento del numero di sensori. Questa situazione rappresenta una sfida per i progettisti che devono inserire più canali I/O in un piccolo fattore di forma, aumentando la necessità di sistemi ottimizzati dal punto di vista termico e altamente efficienti. La maggior parte dei circuiti di driver a 4-20mA a modulo di uscita analogico impiegano un circuito di conversione da tensione a corrente high-side con uno stadio di guadagno. La Fig. 1 mostra un’architettura tipica. Il loop creato dall’amplificatore A1 converte la tensione di uscita Dac in corrente. Attraverso il feedback negativo, l’amplificatore A1 imposta la tensione su Rset in modo che sia uguale all’uscita Dac. Questa caduta di tensione su Rset imposta la corrente che attraversa il primo stadio, IM (ipotizzando un caso ideale in cui Irset sia uguale a IM). Questa corrente generata, IM, viene ulteriormente sottoposta a guadagno mediante l’uso di un loop creato dalla combinazione tra amplificatore A2 e coppie di resistenze Rmirror ed Rsense. L’amplificatore A2 obbliga la tensione che attraversa Rsensead essere pari a Vmirror. Questa genera a sua volta una corrente di carico che viene sottoposta a guadagno da IM per un fattore proporzionale al rapporto tra Rmirror ed Rsense. Rload, rappresenta solitamente il carico di un attuatore lineare, come nel caso dei sistemi Plc. Poiché la corrente che passa attraverso Rmirror non alimenta il carico, essa ridurrà direttamente l’efficienza del sistema. Una buona pratica di progettazione è ridurre al minimo questa corrente, impostandola a meno dell’1% della corrente di uscita. Per scopi di calcolo ignoriamo IM, ipotizzando un rapporto elevato (>1 a 100) tra Rmirror ed Rsense. In un caso tipico, la tensione VPOS può variare tra 12 e 36 V. Rload può anche variare tra cortocircuito e 1kΩ. Per illustrare questo punto, è possibile prendere come primo esempio il caso in cui Vpos sia pari 36V ed Rload pari a 1 Ω. Quando una valvola è impostata a scala completa, il regolatore fa passare 20 mA attraverso il carico. In pratica, l’energia consumata dal carico è Pload = I2R = 0,4 mW. La potenza totale generata è Pgenerated = VI = 0,72 W.

Da questo esempio appare evidente come il circuito di conversione tensione/corrente dissipa il resto della potenza: 0,72 W-0,4 mW = 0,7196 W. Questo è un sistema molto inefficiente che causa un aumento inutile della temperatura del sistema. Si consideri un secondo esempio in cui l’impedenza di carico sia maggiore, pari a 1 kΩ. In questo caso, PLOAD = I2R = 0,4 W. La potenza totale generata è Pgenerated = VI = 0,72 W. Il circuito di conversione tensione/corrente dissipa il resto della potenza: 0,72-0,4 W = 0,32 W. È possibile immaginare come l’aggiunta di più canali in uno spazio tanto ridotto diventi insostenibile in presenza di una grande perdita di potenza, che aumenta direttamente la temperatura del sistema, riduce l’affidabilità e aumenta i guasti. Gli esempi qui forniti mostrano la perdita di potenza solo per un progetto a canale singolo. Nel caso di quattro canali, le perdite di potenza nel primo e nel secondo esempio si avvicinerebbero rispettivamente a 2,8 e 1,2 W. Poiché la perdita di potenza aumenta drasticamente con l’utilizzo di moduli con numero di canali ancora maggiore, una possibile soluzione è di modificare in modo adattivo la VPOS in funzione del carico. È possibile farlo aggiungendo una semplice rete di feedback e utilizzando un convertitore buck/boost per fornire solo la potenza necessaria al carico. In questa tecnica di progettazione un convertitore buck/boost rileva la tensione da drain a source dell’uscita Fet che guida il carico e genera una corrente di errore proporzionale interna. Attraverso un complesso algoritmo di macchina a stati, il dispositivo decide se ridurre o aumentare l’alimentazione. Questa tecnica viene utilizzata nel DAC8775 a quattro canali per ottenere una maggiore efficienza. Se si utilizzano gli stessi valori del primo esempio, quando il carico è di 1 Ω, il convertitore buck/boost riduce l’alimentazione al Dac in modo che riceva l’alimentazione minima necessaria. Nel caso del DAC8775, l’alimentazione sarebbe di soli 4,5 V. Come nel primo esempio, Pload = I2R = 0,4 mW. La potenza totale generata è Pgenerated = VI = 0,09W. Il circuito di conversione tensione/corrente dissipa il resto della potenza: 0,09W-0,4mW = 89,6mW. Pertanto, il consumo di energia è migliorato di un fattore otto rispetto all’esempio 1. Per il caso con carico di 1kΩ, PLOAD = I2R = 0,4W. La potenza totale generata è Pgenerated = VI = 0,46 W, poiché il convertitore buck/boost imposta VPOS a 23V. Il circuito di conversione tensione/corrente dissipa il resto della potenza: 0,46-0,4 W = 0,06 W. Pertanto, il consumo di energia è migliorato di un fattore cinque rispetto al progetto senza il feedback del convertitore buck/boost. L’efficienza del DAC8775 permette inoltre di realizzare un sistema molto più ottimizzato termicamente. Confrontando la temperatura di giunzione del die in un progetto a quattro canali con e senza circuito di feedback adattivo della potenza, si evidenzia un significativo miglioramento della temperatura del die. Le Figg. 3 e 4 mostrano i risultati della misurazione per il DAC8775, confrontando la temperatura del die con e senza l’utilizzo di un convertitore buck/boost sia per il caso da 1 Ω sia per 1 kΩ di Rload. Questa tecnica può migliorare la temperatura di giunzione anche di 36 °C. Quando è necessario concentrare più canali in uno spazio ridotto, l’ottimizzazione termica diventa un parametro prestazionale critico che differenzia la capacità dei moduli. Nei moduli non ottimizzati termicamente, i guasti del sistema sono comuni e il degrado delle prestazioni avviene a causa della grande deriva termica. Il DAC8775 affronta entrambe queste problematiche grazie alla sua elevata integrazione e all’alta efficienza, ottenendo prestazioni eccellenti in Dc e di deriva. Nel caso in cui la temperatura del die superi i 150 °C, il DAC8775 mette a disposizione un allarme di sovratemperatura, che fa parte di un vasto insieme di funzioni diagnostiche intelligenti che consentono di individuare i guasti precocemente. Tali guasti includono carico aperto, cortocircuito, controllo di ridondanza ciclica, timer del watchdog e tensione di conformità. Oltre agli avvisi di guasto, il dispositivo consente di scegliere azioni preimpostate che agevolano un funzionamento affidabile del sistema. È possibile scegliere di impostare il dispositivo in modo che non reagisca, che operi lo spegnimento che passi a un codice sicuro pre-programmato.