Da alcuni anni, l’eliminazione dei fili di bondaggio nei moduli di po-tenza è stata oggetto di discussione sia in campo industriale che ac-cademico. La maggior parte dei nuovi approcci di packaging sono sta-ti basati sulla saldatura così come sulle tecnologie di interconnessio-ne embedded. L’innovativa tecnologia di packaging chiamata SKiN Technology, ideata da Semikron, che viene qui presentata, utilizza e applica connessioni sinterizzate in Ag per tutte le restanti interconnessioni in un moderno modulo di potenza. In aggiunta alla sinterizzazione doppia-faccia dei chip di potenza, l’intero Dbc è sinterizzato al dissipatore. Il risultante dispositivo ha una densità di potenza molto elevata e mostra perfor-mance termiche, elettriche e di affidabilità notevoli.

Tecnologia di sinterizzazione

La sinterizzazione dell’argento è una tecnologia stabile che ha iniziato a sostituire la saldatura dei chip ai substrati Dbc nella produzione di massa. Grazie alla sua notevole affidabilità ed al suo comportamento termico, rende i moduli di potenza più adatti in caso di temperature più elevate ed applicazioni esigenti come veicoli elettrici e turbine eo-liche. In ogni caso, rimangono due problemi irrisolti: come sostituire i fili di bondaggio sulla superficie superiore del chip e come connettere il modulo di potenza al dissipatore. La tecnologia SKiN risolve en-trambi i problemi utilizzando la tecnologia di sinterizzazione dell’Ag per tutte le interfacce. Le superfici del chip sono sinterizzate sulla parte superiore ad uno strato flessibile e la parte inferiore del chip al substrato Dbc, che è a sua volta sinterizzato al dissipatore o al base-plate. Lo speciale foglio flessibile ha un layer di potenza in metallo che è paragonabile in spessore al diametro dei fili di bondag-gio e permette la connessione alla superficie superiore del chip. Un layer metallico sottile sul lato top agisce per il gate e le piste del sen-sore. I due strati metallici sono isolati l’uno dall’altro per mezzo di poliamide. Lo strato superiore può essere utilizzato anche per i componenti Smd come i sensori di temperatura e le resistenze di gate. La seconda giunzione sinterizzata connette la superficie inferiore del chip ad uno strato Dbc standard. Tutti i chip standard Igbt e diodi possono essere utilizzati per questo processo, richiedono solo un trattamento di contatto con metallo nobile sulla superficie superiore del chip. La terza giunzione connette la superficie inferiore del Dbc con un dissipatore in alluminio. I terminali di potenza sono sinterizzati in Ag al Dbc nella stessa fase del processo. Di seguito i principali vantaggi della nuova tecnologia SKiN e i suoi miglioramenti:

• Densità di potenza - L’uso di un layer sinterizzato in Ag al posto della pasta termica aumenta la densità di potenza come conse-guenza della ridotta resistenza termica tra chip e dissipatore. L’ampia superficie di connessione in metallo sulla superficie supe-riore del chip migliorerà ulteriormente la diffusione del calore del dispositivo.

• Affidabilità - La sostituzione di tutti i fili di bondaggio in Al con fogli flessibili sinterizzati aumenta la capacità di power cycling gra-zie alla migliore compatibilità del Cte (coefficiente termico di e-spansione) dei materiali usati, e all’ampia area di connessione tra la superficie del chip e il mezzo di contatto.

• Proprietà elettriche - L’uso del foglio flessibile sinterizzato al po-sto del bonding aumenta il rating massimo della corrente di picco dei dispositivi, come risultato di una maggiore sezione trasversale della superficie di contatto del chip. Inoltre viene ridotta l’induttanza parassita del modulo grazie alla ridotta geometria del loop e alle piste più larghe.

Progettazione del modulo di potenza

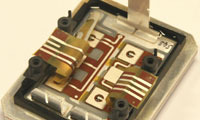

Il prototipo utilizzato per questa comparazione in performance è un modulo di potenza half-bridge da 600 V e 400 A, con dissipatore in alluminio. Il chipset dei campioni del prototipo consistono in 2 x 200 A, 600 V Igbt e 1 x 275 A, 600 V diodo CAL di freewheeling per switch. I terminali di potenza sono posizionati sui due lati corti opposti del dissipatore. I contatti ausiliari dall’Igbt al driver sono realizzati con lo stesso layer flessibile, che si estende lungo il Dbc. Allo scopo di confrontare il nuovo concetto di packaging non solo con il design dei moduli di potenza tradizionali, sono stati realizzati dispositivi i-dentici con fili di bondaggio standard in Al. Per ottenere performance migliori, ogni chip è contattato con 12 fili di bondaggio. La superficie del diodo è contattata su 3 punti per filo; l’Igbt con 4. Una differenza significativa tra il design del layer flessibile e i fili di bondaggio è l’area di contatto con la superficie del chip. Mentre i fili di bondaggio sono in contatto con solo circa il 21% dell’area metallizzata del chip, il design del layer flessibile permette un’area di contatto del 50-85%, a seconda del tipo di chip.

La resistenza termica

La massima dissipazione di potenza dei semiconduttori è limitata dal-la temperature massima di giunzione, dalla temperature del liquido refrigerante e dalla resistenza termica tra chip e fluido di raffredda-mento. Specialmente nelle applicazioni automotive dove sono neces-sarie temperature del refrigerante sopra gli 85°C, la differenza di temperatura con la massima temperatura di giunzione permessa diventa piccola, implicando limitate densità di potenza e il bisogno di ridurre al minimo la resistenza termica. Il nuovo modulo di potenza soddisfa questi requisiti con la seguente soluzione: un dissipatore in Al con un’elevata densità di alette a pin e una connessione in Ag sin-terizzato tra substrato Dbc e dissipatore. Non viene utilizzata la pasta termica, che ha un contributo significativo nelle performance termi-che dei package standard. Le misure sono state realizzate utilizzando il setup di un inverter automotive trifase con un refrigerante misto al 50% con glicole e temperatura di 70°C. L’ingresso e l’uscita dell’acqua sono sul lato sinistro; la distribuzione attraverso i tre mo-duli è ottenuta utilizzando tre canali di flusso paralleli. Per il test, tutti gli Igbt sono connessi elettricamente in serie ed alimentati da una corrente DC regolabile. In questo modo è possibile misurare le perdi-te di potenza e le temperature di giunzione in modo molto accurato, in quanto non disturbato da transitori in commutazione. La differenza nella resistenza termica (giunzione-acqua Rth(j-a) ) tra l’Igbt superiore (TOP) e quello inferiore (BOT), così come la variazione tra gli half-bridge è meno del 10%. Lo switch inferiore dell’half-bridge ha una resistenza termica leggermente migliore di quello superiore. Ciò è dovuto alla più ampia area del rame sotto i chip, che permette una diffusione termica migliore. Questo effetto è noto nel design dei moduli di potenza a causa delle restrizioni del layout. La resistenza termica totale Rth(j-a) è particolarmente buona, mentre la caduta di pressione rimane ad un livello molto basso. Una cifra di me-rito è riportata nella terza colonna dove la resistenza termica è molti-plicata per l’area totale del chip. Questo dato può essere utilizzato per un facile paragone con altre soluzioni. Per una temperatura del refrigerante di 70°C, un flusso di 10l/min ed una temperatura massi-ma di giunzione di 150°C, è possibile ottenere con riferimento all’area del chip 205 W/cm2. Gli inverter tradizionali ad elevata potenza con pasta termica tra il modulo di potenza ed dissipatore ad acqua rag-giungono solo 100-150 W/cm2. Il flusso per half-bridge è solo un terzo del tasso di flusso totale. Di si-curo è anche possibile progettare il design con un flusso di refrigeran-te seriale attraverso le tre fasi che porta a una densità di potenza an-cora più elevata. Rimane la domanda su come si comporterebbe un modulo tradizionale se fosse assemblato sullo stesso dissipatore uti-lizzato per il modulo SKiN. Per analizzare questo punto, sono state realizzate delle simulazioni termiche dove le giunzioni sinterizzate in Ag tra Dbc e dissipatore sono state sostituite con uno strato di pasta termica di soli 20µm. Uno strato di pasta termica così sottile è possi-bile solo utilizzando moduli sofisticati con contatti a pressione senza baseplate, come le famiglie dei moduli di potenza SKiiP o SKiM. Mo-duli con il baseplate richiederebbero uno strato di pasta termica mol-to più spesso di 80-150 µm. I risultati della simulazione confermano il notevole impatto del layer di pasta termica. Anche con uno strato di soli 20µm, la resistenza termica totale aumenterà del 23-30%, a se-conda del tasso di flusso del refrigerante.

Surge Forward Current

La surge forward current del diodo (IFSM) è stata misurata utilizzando una mezza forma d’onda sinusoidale dell’impulso di corrente della durata di 10ms, alla temperatura di 25°C. Il rating della surge current del modulo con layer flessibile è il 27% più elevato di quello del mo-dulo con i fili di bondaggio. A causa della cross-section più ampia e della lunghezza delle piste più breve, la superficie di contatto si fonde più tardi rispetto ai moduli con il bonding. Questo comportamento è particolarmente importante per applicazioni con front-end attivo o generatori, in quanto compensa la ridotta area del chip, resa possibi-le grazie al migliore comportamento termico del dissipatore integra-to.

Power Cycling

Il power cycling è il principale test di qualifica per validare il lifetime richiesto dall’applicazione, dato il load cycling. Le applicazioni più esi-genti sono i veicoli elettrici e ibridi, gli ascensori, così come le turbine eoliche. Le rotture per i cicli di potenza sono una combinazione del tipico lift-off dei fili di bondaggio e della degradazione delle giunzioni a saldare nei layer sotto i chip. Ciò che causa le rotture dipende da numerosi fattori, come il cycle time e le dimensioni del chip. La sosti-tuzione delle saldature con un layer sinterizzato ha già eliminato una modalità di fallimento, lasciando solo i fili di bondaggio come rima-nente punto debole per l’affidabilità. I moduli di potenza sinterizzati su una singola faccia hanno già permesso in passato un miglioramen-to notevole del power cycling. I test di power cycling sono stati realiz-zati su entrambe i tipi di moduli in condizioni identiche, con ΔTj=110K (da 40 a 150°C) e un ciclo completo di 14 secondi. La strategia di con-trollo per il test di power cycling consiste nella regolazione del fixed time, che è il test mode più difficile e più realistico in quanto non va a compensare ogni tipo di degradazione durante il test. I risultati di power cycling per i moduli benchmark rientrano nella curva attesa (linea blu), per i moduli sinterizzati su una singola faccia nel range di 60k ci-cli. I risultati per il modulo di potenza SKiN supera di gran lunga la curva target (linea rossa), che è già 20 volte più elevata dello stan-dard industriale (linea verde). I moduli hanno passato più di 700k cicli fino al fallimento. Inoltre, sono stati considerati cicli di potenza brevi con un ΔTj di 70K (da 80 a 150°C). A questo punto i moduli hanno già passato i 3 milioni di cicli. I test saranno continuati fino alla EOL. I ri-sultati preliminari dimostrano l’affidabilità senza precedenti del nuo-vo modulo di potenza sinterizzato su doppia faccia. Il target è stato superato, risultando in un miglioramento in performance 70-fold so-pra lo standard industriale ed un miglioramento 10-fold sopra il mo-dulo benchmark sinterizzato su singola faccia. È importante dire che questi risultati sono stati ottenuti con Igbt da 600 V, con uno spesso-re di soli 70 µm e una metallizzazione standard in alluminio sul lato top. È necessaria solo una sottile finitura superficiale aggiuntiva rea-lizzata con un metallo nobile. La tecnologia di packaging SKiN non ri-chiede nessun cambiamento importante a livello dei materiali per la metallizzazione del chip o dello spessore del layer.