Con la graduale riduzione delle tensioni di esercizio, i componenti elettronici lavorano a temperature sempre più elevate. Alimentatori, Led, moduli e circuiti termoelettrici sono spesso vincolati dalle prestazioni termiche degli alloggiamenti e dei circuiti stampati sui cui sono montati.

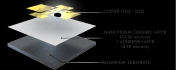

Le soluzioni proposte dall'industria del packaging e dell'assemblaggio sono innumerevoli, e si spingono costantemente su nuovi livelli di prestazioni. Una delle più innovative, recentemente sviluppata dalla britannica Cambridge Nanotherm, sfrutta un processo elettro-chimico di rivestimento nano-ceramico brevettato. Il processo - denominato Nanotherm - permette di creare uno strato dielettrico in cristalli di ossido di alluminio direttamente sulla superficie di un substrato di alluminio di forma arbitraria. Essendo da 4 a 10 volte più sottile rispetto a quanto ottenibile con le tecnologie concorrenti, lo strato nano-ceramico Nanotherm raggiunge una resistenza termica da record. La conducibilità termica del dielettrico è infatti da 2 a 3 volte superiore rispetto ai materiali dielettrici convenzionali attualmente utilizzati per i Pcb. Cambridge Nanotherm ha sfruttato le proprietà del nuovo processo dando vita a dei veri e propri Pcb su cui è possibile assemblare la componentistica elettronica. La soluzione si chiama "Pcb Metal-Backed" (MBPCB), ed è costituita da uno strato dielettrico in nano-ceramica di cristalli di ossido di alluminio, formato direttamente sulla superficie di un substrato in alluminio e successivamente metallizzato con uno strato circuitale (per ora si parla di rame), incollato con un adesivo ultra-sottile (4-10 micron) depositato in precedenza. Il tutto può essere modellato liberamente mediante procedimenti Pcb standard. Gli strati nanoceramici, formati direttamente su una base di alluminio della forma desiderata, consentono lo sviluppo di nuovi substrati elettronici caratterizzati un'eccellente conducibilità termica e un'elevata rigidità dielettrica. Queste proprietà sono ben al di sopra di quelle sia dei Pcb metallici convenzionali sia dei materiali ad ossidazione anodica a micro arco o a deposizione galvanica.

Struttura inorganica compatta

Come accennato, il risultato del processo Nanotherm è un ossido nanocristallino con elevati livelli di conducibilità termica e di rigidità dielettrica. Tali proprietà derivano dalla struttura dell'ossido. Le analisi ai raggi X degli strati nanoceramici hanno messo in evidenza che i cristalli di ossido di alluminio hanno dimensioni medie tra 200 e 600Å (20-60 nm). La compattezza della struttura nanocristallina del materiale ceramico spiega l'elevata conducibilità termica (7 W/mK) e l'alta rigidità dielettrica (60-110 KV/mm). Data la natura totalmente inorganica dei substrati alluminio-nanoceramica, è possibile lavorare a temperature più elevate - prossime ai 700 °C - limitate solo dai valori di esercizio della base in alluminio, materiale le cui proprietà non vengono influenzate dalla degradazione termica. Con Nanotherm è possibile indirizzare una vasta gamma di applicazioni. La tecnologia consente di ottenere spessori ceramici con tolleranze submicrometriche (da 5 a 50 micron) e permette di dare vita a substrati con specifiche di resistenza termica e rigidità dielettrica tarate esattamente sulle esigenze del progetto.

La soluzione chip-on-heat-sink

Recentemente la tecnologia Nanotherm è stata utilizzata per assemblare un chip Led direttamente sulla metallizzazione in rame del dielettrico.

La soluzione è stata premiata per la sua innovatività, in termini di bassissima resistenza termica e di elevata rigidità dielettrica, dalla nota società di ricerche di mercato Frost & Sullivan. Grazie a questa soluzione, denominata chip-on-heat-sink (CoHS), il chip Led è in grado di sfruttare le migliori caratteristiche del substrato ceramico e un layout con percorsi termici più brevi verso il dissipatore. In questo caso il substrato è stato utilizzato sia come dissipatore di calore sia come base circuitale. L'isolamento elettrico tra il chip Led e la base del dissipatore è garantito proprio dallo strato di ceramica dielettrica, la quale è stata ricavata direttamente sulla superficie di alluminio. Nel caso specifico, la temperatura di lavoro del Led si è ridotta di oltre 20 °C, un margine che può essere sfruttato o per fornire più corrente e aumentare la luminosità oppure per ridurre i consumi. A questo si aggiunge che la soluzione CoHS ha permesso di aumentare il livello di miniaturizzazione del 25%, di ridurre i costi del 25% e di tagliare il numero di componenti della distinta materiali del 43%. Ovviamente questa tecnologia può essere utilizzata per svariati scopi. Le numerose configurazioni di montaggio coprono varie tipologie architetturali, partendo dall'applicazione diretta del chip sulla nanoceramica, fino ad arrivare all'assemblaggio di moduli discreti su dissipatori isolati. Poiché il processo permette di trasformare in ceramica qualsiasi substrato in alluminio, indipendentemente dallo spessore o dalla forma, la soluzione può essere adottata anche per ricavare circuiti tridimensionali. Il processo ha già trovato un'applicazione pratica. Recentemente Nanotherm ha annunciato la consegna dei primi moduli CoHS prodotti in collaborazione con Optocap, società di progettazione e assemblaggio di componenti microelettronici ed optoelettronici.

Questi prodotti sono basati su un estruso in alluminio la cui superficie è stata trasformata in uno strato dielettrico. Qui è stato metallizzato il circuito del cliente e sono stati montati il die e gli altri componenti del progetto. Oltre alle migliori caratteristiche termiche, rispetto alle soluzioni thick-film e thin-film in allumina, o ai dissipatori in ceramica in nitruro di alluminio, i vantaggi economici sono significativi. A quelli già esposti, si sommano infatti altri benefici che derivano dal calo degli oneri di assemblaggio (-24%) e da una maggiore efficienza del Led, con un impatto diretto sulla vita utile della sorgente che praticamente raddoppia.