HT Italia è un'azienda di Faenza specializzata nella produzione di strumenti di misura utilizzati dagli installatori elettrici per eseguire verifiche su impianti elettrici, impianti fotovoltaici, quadri elettrici ecc. I prodotti dell'azienda faentina si caratterizzano per la multifunzionalità (più funzioni di misura in uno stesso strumento) e per un elevato livello di automazione delle prove elettriche (tramite appositi firmware, gli apparecchi sono in grado di fornire un risultato di conformità o non-conformità rispetto a specifiche norme tecniche dell'impiantistica elettrica). Fondata nel 1983, l'azienda ha un organico di una cinquantina di persone (tra cui sei progettisti solo per l'area R&D) e realizza un fatturato di circa 20 milioni di euro, equamente suddivisi tra mercato italiano ed esportazioni. HT Italia progetta e fabbrica i propri prodotti nel nostro Paese ed è quindi un'azienda certamente interessante per la nostra rubrica. Abbiamo pertanto rivolto alcune domande all'ingegner Maurizio Suzzi, responsabile ricerca e sviluppo dell'azienda faentina.

La progettazione

Iniziamo chiedendo a Suzzi di illustrare il processo di progettazione e sviluppo dei nuovi strumenti. “I nostri prodotti hanno un ciclo di vita medio di circa quattro-cinque anni e richiedono mediamente diciotto mesi di sviluppo. Ogni anno sviluppiamo e progettiamo, in media, due nuovi apparati, oltre ovviamente a continuare l'evoluzione di quelli correntemente in commercio. Per quanto riguarda il circuito stampato ci avvaliamo della collaborazione di un importante studio di progettazione esterno, che sviluppa il master in tempi molto contenuti con attrezzature sempre all'avanguardia (software da centinaia di migliaia di euro); noi realizziamo un layout di massima e forniamo indicazioni sui vincoli di posizionamento dei componenti. Oltre ai file con lo sbroglio delle piste, il masterista ci fornisce anche i modelli meccanici tridimensionali della scheda elettronica con i componenti montati, modelli che noi utilizziamo per verificare la compatibilità dimensionale con il contenitore dello strumento. Gli stampi per la plastica sono costosi e ci richiedono molto tempo per la completa definizione dei requisiti meccanici, quindi cerchiamo di utilizzare lo stesso contenitore per più strumenti diversi”.

Sicurezza innanzitutto

Ma quali sono i vincoli più importanti che i progettisti di HT Italia devono rispettare nello sviluppo di un nuovo strumento? “I requisiti di progetto più stringenti - spiega Suzzi - riguardano la sicurezza elettrica dell'utilizzatore e l'affidabilità dello strumento. Nel mondo esistono molte diverse modalità di distribuzione dell'energia elettrica caratterizzate da parametri tecnici diversi, e noi dobbiamo garantire sicurezza e affidabilità in tutte le possibili condizioni d'uso dello strumento. Ciò ci impone di svolgere un'analisi del rischio; non possiamo semplicemente conformarci a parametri tecnici prefissati. Per garantire la sicurezza, pertanto, dobbiamo svolgere un'approfondita analisi circuitale delle possibili connessioni esterne dello strumento e scegliere componenti di potenza particolarmente robusti. Ad esempio, utilizziamo degli IGBT che sopportano tensioni e potenze molto alte e che sono quindi piuttosto costosi: oltre 35 euro, contro i 4 euro degli IGBT standard”.

La scelta dei componenti

La scelta degli altri componenti è legata ad aspetti quali il consumo, la precisione di misura e l'ottimizzazione dei costi. “Ad esempio, gli amplificatori operazionali devono consumare poco, perché i nostri strumenti sono alimentati a batteria, e devono avere poca deriva termica e bassissimo offset, perché le condizioni ambientali di impiego sono molto variabili. Per quanto riguarda i microprocessori, finora abbiamo utilizzato principalmente la famiglia MSP430 di Texas Instruments, processori RISC a 16 bit a basso consumo. Negli ultimi prodotti usiamo anche processori ARM, nelle implementazioni di NXP e di Freescale”, precisa il responsabile R&D dell'azienda. L'evoluzione degli strumenti HT Italia riguarda anche l'interfaccia utente. “Oggi gli utilizzatori si aspettano lo schermo tattile e un'interfaccia evoluta simile a quella degli smartphone”, osserva Suzzi.

I rapporti con i terzisti

Il prototipo viene fornito - insieme a un fascicolo tecnico - a un “terzista” che provvede a montare i componenti sul circuito stampato e ad assemblare poi l'apparato completo; i lotti produttivi medi sono dell'ordine delle mille unità. “Utilizziamo tre terzisti diversi - spiega Suzzi - ma tutti dislocati in un raggio di poche decine di chilometri dalla nostra sede. Per noi, infatti, è importante poter fare visita al terzista senza perdere troppo tempo, perché la nostra presenza è necessaria sia per avviare la produzione (test funzionali eseguiti con nostri banchi di collaudo), sia per fornire pronta assistenza durante la produzione stessa; non possiamo avere ritardi, data la necessità di lavorare con una filosofia industriale 'just-in-time'. I tre terzisti hanno dimensioni e attrezzature diverse, quindi ciascuno di loro è più o meno competitivo su prodotti diversi; uno di essi, ad esempio, possiede un'apparecchiatura per la verifica delle saldature ai raggi X, che è necessaria per alcuni prodotti ma non per altri. Nel nostro rapporto commerciale con i terzisti, noi chiediamo offerta per l'apparato assemblato completamente: plastiche, meccanica e schede. I componenti, quindi, vengono scelti da noi (forniamo una distinta con codici e costruttori), ma acquistati autonomamente dal terzista”.

Collaudo e certificazione

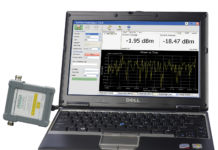

Un aspetto molto importante dell'attività di HT Italia riguarda le certificazioni; gli strumenti, infatti, devono essere conformi alle norme riguardanti la sicurezza elettrica e la compatibilità elettromagnetica. “Per legge noi potremmo limitarci a un'autocertificazione - osserva il responsabile R&D dell'azienda - ma molti clienti (soprattutto esteri) ci chiedono una certificazione di un ente terzo. Alcuni nostri prodotti hanno certificazioni che comprendono anche il sistema produttivo, come GS, TÜV o IMQ”. Il processo inizia con le prove di pre-compliance sul prototipo e prosegue poi con le prove di compliance vera e propria, che hanno costi e tempi significativi (ad esempio 6000 euro e 45 giorni). Il citato banco di collaudo, costruito da HT Italia per ciascuna tipologia di apparato e fornito al terzista, spesso rende superfluo l'uso di un ATE con letto d'aghi. Naturalmente al pre-collaudo eseguito dal terzista fa seguito una fase di collaudo e di calibrazione, svolta direttamente da HT Italia sul 100% dei prodotti: “Utilizziamo banchi realizzati da noi, comandati, insieme a calibratori ad elevate prestazioni Wavetek e Fluke, da un apposito software che ci consente di eseguire tutto il processo di taratura con elevata automazione, quindi con alta qualità. In questo modo produciamo anche il certificato di calibrazione che accompagna tutti i nostri apparati”.

Disponibilità dei componenti

La principale criticità che Suzzi identifica nel processo produttivo di HT Italia riguarda la scarsa disponibilità dei componenti: “I tempi di consegna hanno raggiunto tre o anche sei mesi. In passato erano molto più brevi, oggi scontiamo il ruolo sempre meno importante dell'Europa nel mercato dell'elettronica. Con tempi di consegna così lunghi occorre programmare la produzione con largo anticipo; le nostre schede contengono in media 800 componenti e ovviamente basta che ne manchi uno solo per bloccare la produzione. Ogni errore può costare caro: ci è successo di dover modificare il circuito stampato perché un determinato componente era irreperibile. Per ovviare a questo problema stiamo cercando di fare scorte di componenti critici presso i nostri terzisti, ma ciò comporta costi aggiuntivi”. Nessun problema, invece, per il reperimento delle informazioni tecniche. “Anche se l'acquisto viene effettuato dal terzista, noi abbiamo rapporti con i distributori, che ci forniscono i campioni dei componenti e, se necessario, l'assistenza dei loro Field Application Engineer. Inoltre, grazie a Internet, oggi l'accesso alle informazioni tecniche è relativamente semplice”, conclude Suzzi.