Come funzionano e che sensori utilizzano i sistemi di assistenza alla sterzata delle automobili odierne.

Nelle automobili moderne, anche in quelle a motore endotermico, non c’è sistema o sottosistema che non sia stato ausiliato, quando non sostituito dall’elettronica; a questa regola non sfugge il sistema sterzante, il cui livello di assistenza, pur senza scivolare nel Drive By Wire (ossia lo sterzo senza connessione meccanica tra ruote e volante) più volte teorizzato ma non ancora attuato, è cresciuto negli anni fino ad arrivare alle soluzioni attuali che vedono in campo molta elettronica:

- sensori per rilevare l’angolo e la velocità di rotazione del piantone;

- attuatori per governare la forza esercitata sui tiranti;

- bus di comunicazione per collaborare o per implementare l’asservimento ai parametri rilevati dai sistemi di stabilità e dalle condizioni di funzionamento del motore.

In quasi tutte le moderne automobili la sterzata viene assistita da un sistema chiamato servosterzo, dove lo sforzo di sterzata richiesto al conducente viene mitigato da un apparato elettrico o elettroidraulico.

I sistemi sterzanti degli autoveicoli sono basati su un comando tramite cui il conducente agisce sulle ruote sterzanti mediante una serie di organi. Tale comando è il volante, che è solidale al piantone dello sterzo e che il conducente fa girare nella direzione in cui vuole portare il veicolo. Tra le ruote è interposto un organo capace di convertire il moto rotatorio in moto rettilineo, a sua volta collegato alle ruote tramite i tiranti; tale organo è la scatola guida o scatola dello sterzo e al suo interno avviene gran parte della riduzione tra la rotazione del volante e quella delle ruote direttrici; ecco perché l’assistenza avviene alla sua entrata o al suo interno.

Il sistema sterzante delle auto odierne viene assistito in due modi: idraulicamente o elettricamente. Vediamo per primo il servosterzo elettroidraulico, dove, come il termine fa presagire, un impianto idraulico genera una forza cooperante con quella del conducente e nella sua attività si avvale di una gestione elettronica. Esempi del genere sono il GEP del gruppo PSA e l’EPHS (Electrically Powered Hydraulic Steering) in uso nelle vetture del gruppo VAG.

Tale tipo di servosterzo (da non confondere con sistemi pur assistiti elettronicamente come lo ZF Servotronic) si basa su un’elettropompa rotativa azionata da un motore elettrico solo quando serve, variando la velocità e con essa la portata d’olio in base alla forza e rapidità d’intervento richiesti all’assistenza. La pompa manda l’olio in pressione e garantisce un volume d’olio idoneo a mantenere la pressione di esercizio man-mano che il cilindro idraulico si riempie, onde mantenere la forza esercitata sul pistone. Il grande vantaggio di avere un’elettropompa è che, rispetto ai sistemi tradizionali dove la pompa è meccanica e prende la forza dal motore, qui si può ottenere un risparmio di energia e sui consumi, perché la si può alimentare solo in sterzata, spegnendola in tutti gli altri momenti; ma non solo, perché la gestione elettronica permette di ottenere elevate forze sterzanti e rapidi interventi anche quando il motore è a bassi regimi.

In questi sistemi la modulazione dell’assistenza si ottiene modulando la portata dell’elettropompa sulla base delle necessità della guida. Tale sistema consente di adeguare l’intensità dell’assistenza alla velocità e all’accelerazione richiesta, oltre che può essere asservito anche all’ESP e in generale al controllo della stabilità del veicolo, andando ad adeguare lo sforzo al volante sulla base delle manovre richieste e dell’aderenza al suolo, nonché alle brusche variazioni di assetto, rollio e imbardata dell’auto.

La pompa è azionata da un motore elettrico, spesso brushless, che viene alimentato da una tensione PWM il cui duty-cycle aumenta tanto più quanto maggiore dev’essere la portata nonché la pressione dell’olio.

Quando l’auto marcia a velocità molto ridotta o è ferma, la pressione di mandata della pompa idraulica viene aumentata per garantire un maggior supporto alla sterzata; a velocità elevate, la pressione viene invece ridotta, dato che in questo caso la manovra di sterzata non necessita di essere supportata dal sistema. La sterzata può essere rilevata mediante un sensore magnetico di rotazione (per esempio una girobussola) montato coassialmente al piantone dello sterzo.

Il tipico blocco elettropompa dialoga con la ECU motore e l’eventuale body-computer, ovvero con il sistema di controllo della stabilità, attraverso CAN-Bus.

Nel servosterzo elettroidraulico attivo, l’assistenza è basata su tre parametri:

- l’angolo di sterzata imposto dal conducente;

- la velocità angolare impressa al piantone dal conducente (ossia quanto rapidamente vuol sterzare);

- la velocità di marcia dell’auto.

L’angolo di sterzata viene rilevato attraverso un sensore integrato nella valvola distributrice dell’olio idraulico e ricava un segnale inviato all’elettronica di controllo; quest’ultima è integrata nel gruppo elettropompa e rileva la velocità di marcia dalla ECU, cui è connessa attraverso CAN-Bus. Il sensore impiegato per rilevare l’angolo di rotazione del piantone dello sterzo può essere magnetico o capacitivo.

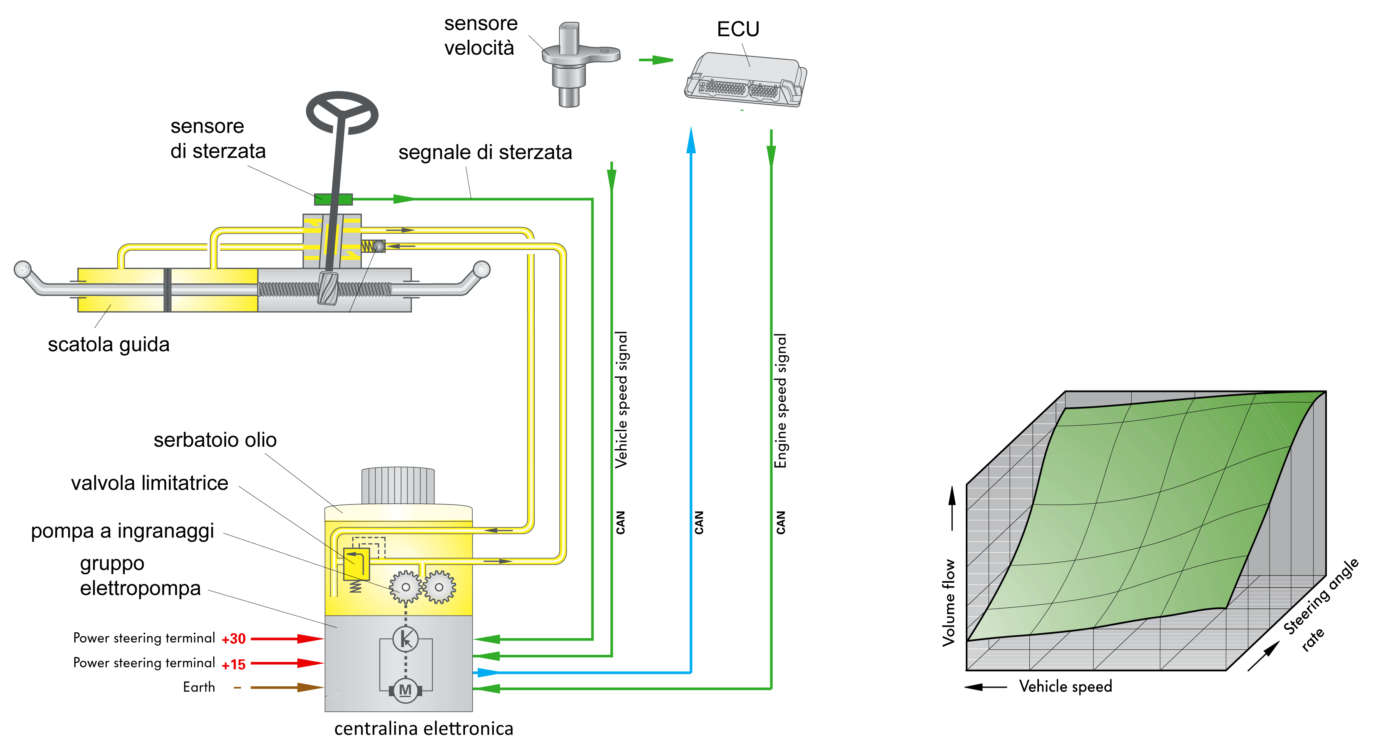

La Fig. 1 schematizza l’EPHS, con il dettaglio del gruppo elettropompa J500 VAG e relativa curva tridimensionale di funzionamento dalla quale appare come il volume dell’olio messo in circolo cresca all’aumentare della velocità di rotazione dello sterzo e al decrescere della velocità di marcia.

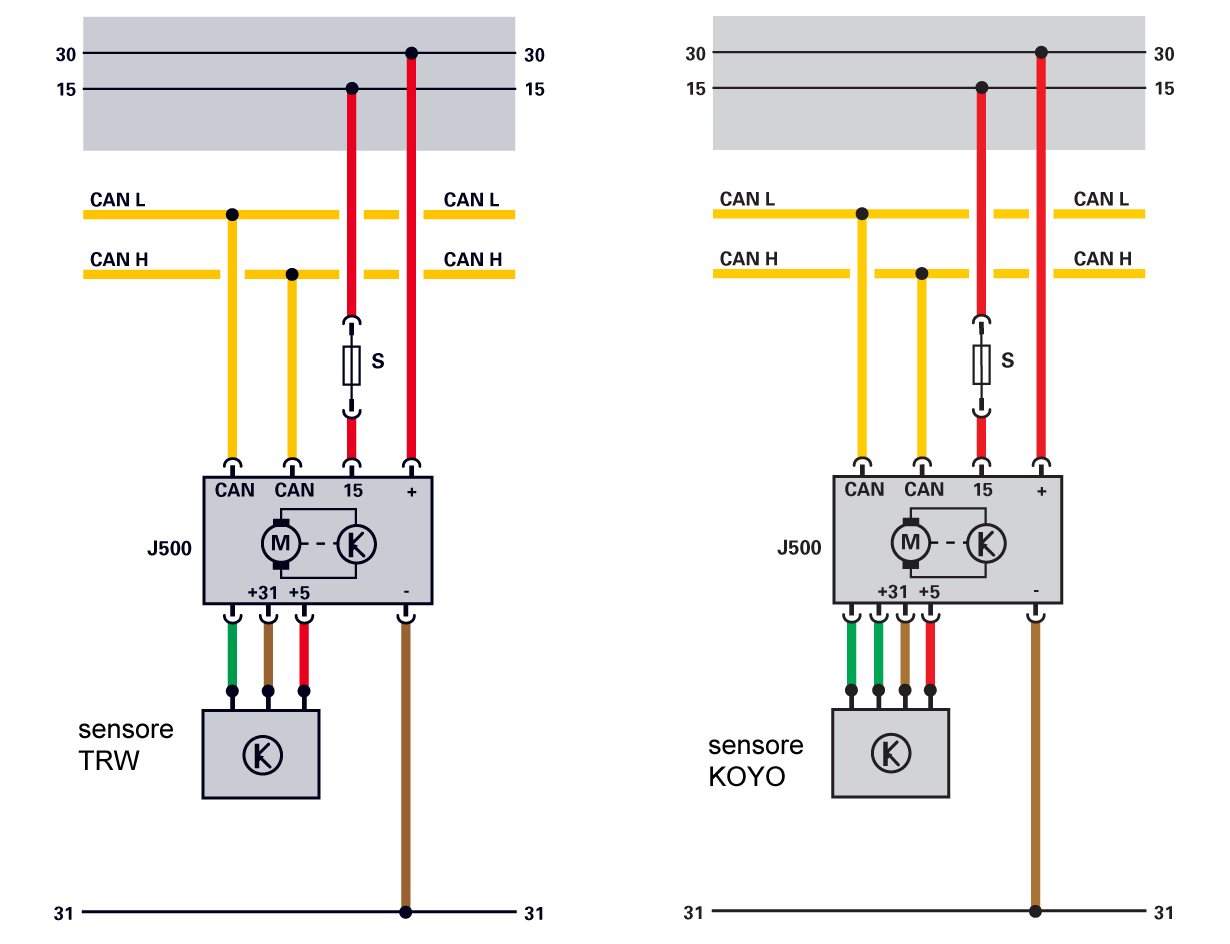

I sensori di sterzata del sistema J500 sono integrati nell’involucro della valvola distributrice rotante collocata all’ingresso della scatola guida: possono essere capacitivi o magnetici e la Fig. 2 ne propone la connessione CAN.

Esiste un’ulteriore versione di sensore di angolo del piantone, impiegato in molti servosterzi elettroidraulici, che è anche quello predefinito nei servosterzi elettrici: è applicato coassialmente al piantone dello sterzo. Questo elemento è normalmente presente nei veicoli equipaggiati con ESP, in quanto è integrato e condiviso in essi attraverso il CAN-Bus.

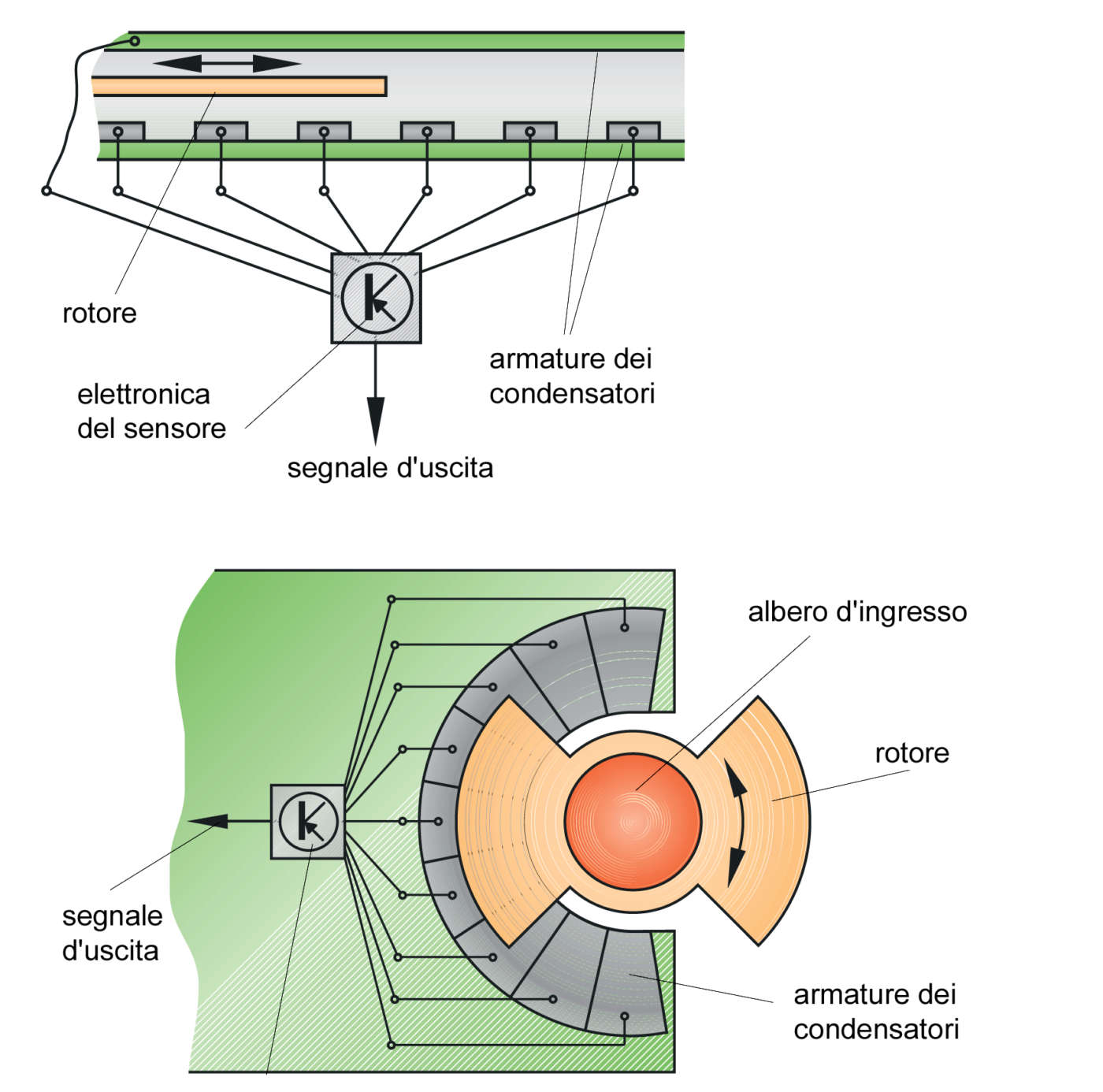

Sensore capacitivo di sterzata

Questo tipo di sensore è formato da un rotore montato sull’albero di raccordo al piantone dello sterzo che ruota fra nove piccole piastre metalliche costituenti le armature di altrettanti condensatori, insieme a un unico elettrodo che fa da armatura comune; la rotazione, a causa dell’interposizione di questo elemento, determina una variazione nella costante dielettrica e quindi nella capacità degli elementi che coinvolge.

L’elettronica interna al sensore determina i segnali relativi all’angolo e alla velocità di rotazione da inviare all’unità di controllo sulla base delle variazioni di capacità rispetto alla condizione di riposo (Fig. 3) ovvero dell’ordine in cui vengono riscontrate e della rapidità con cui si susseguono sui rispettivi elettrodi (steering angle rate). L’ordine determina il senso di rotazione.

Il sensore è un encoder relativo rotativo a tecnica capacitiva, che indica il verso di rotazione e la sua rapidità: più veloce si gira lo sterzo (cioè maggiore è la velocità angolare impressa al piantone) più viene incrementata la portata dell’elettropompa.

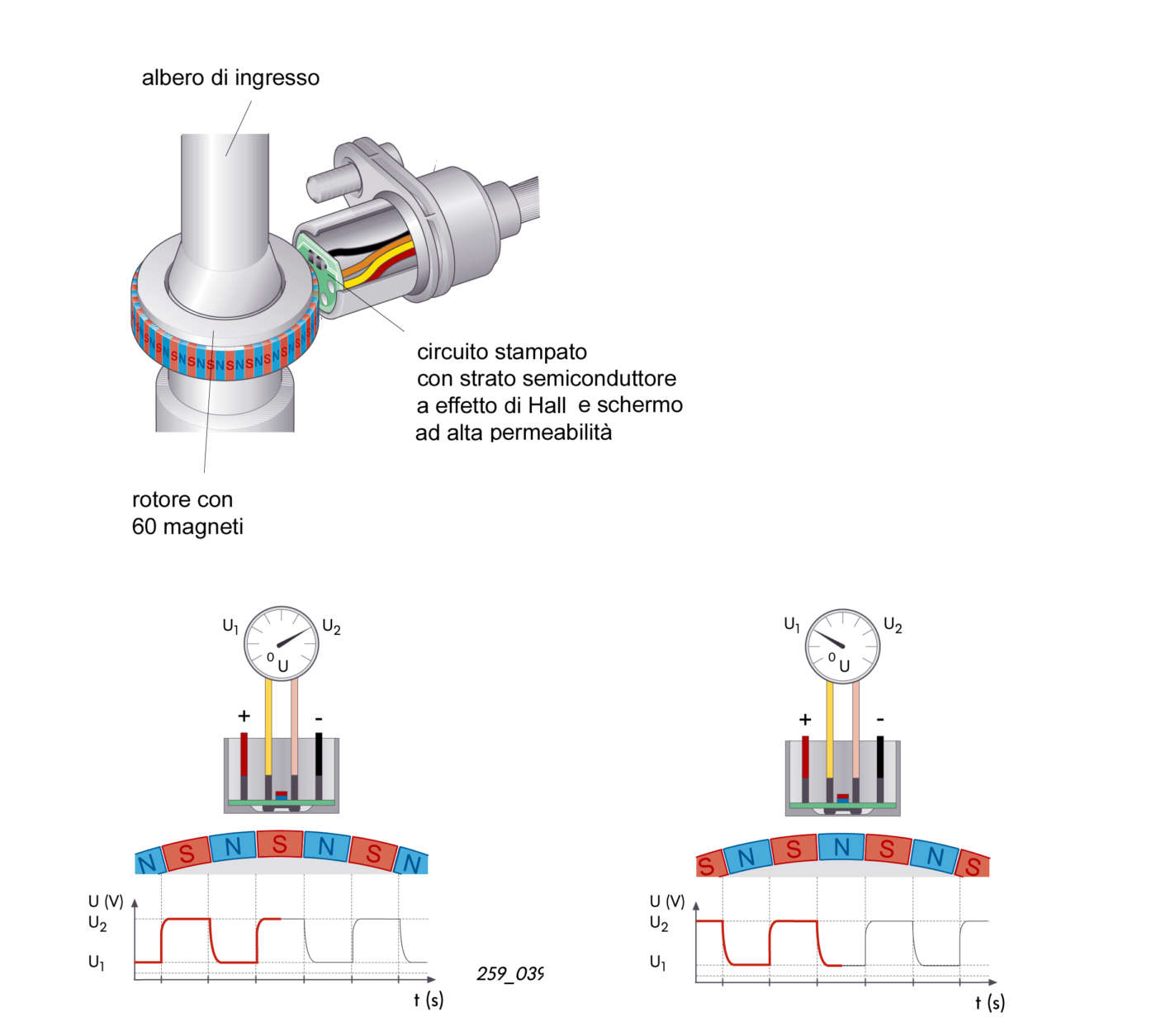

Sensore di sterzata magnetico

Esaminiamo ora il sensore ad effetto di Hall, il quale presenta una serie di magneti Nord-Sud disposti in circolo su una corona applicata al piantone dello sterzo. L’effetto di Hall consiste nella polarizzazione di due facce opposte di un materiale semiconduttore percorso da una corrente che fluisce tra le due facce ortogonali, in presenza di campi magnetici; sostanzialmente il campo elettromagnetico attrae, in virtù della Forza di Lorentz, i portatori di carica sui due lati della barretta di semiconduttore durante lo scorrimento della corrente in senso longitudinale, causandone l’addensamento.

L’ampiezza della tale tensione che si genera sulle due facce opposte dipende dall’intensità del campo magnetico e la polarità dal verso di quest’ultimo. Ruotando il piantone dello sterzo, il sensore a effetto di Hall si trova esposto a un campo magnetico pulsante con una frequenza che dipende dalla velocità angolare e una direzione determinata dallo spostamento degli impulsi sul piano di rotazione. La struttura, il posizionamento sul piantone ed il funzionamento di questo sensore sono riportati nella Fig. 4 con i relativi segnali elettrici in uscita.

La precisione di rilevamento della sterzata è direttamente proporzionale al numero dei magneti, esattamente come avviene in un encoder rotativo; nel caso siano 60, ognuno copre 6° di rotazione perché l’angolo giro è 360 gradi e quindi ogni step di risoluzione (r) vale:

r = 360° / 60 = 6°

Di fronte all’anello di magneti si trova, a brevissima distanza un sensore ad effetto di Hall, la cui caratteristica è fornire all’uscita un impulso di tensione ogni volta che gli si trova di fronte un determinato polo magnetico.

Ruotando il piantone dello sterzo il sensore a effetto di Hall si trova esposto a un campo magnetico pulsante con una frequenza che dipende dalla velocità angolare e una direzione determinata dallo spostamento degli impulsi.

Il funzionamento spiegato vale in generale per tutti i sensori ad effetto di Hall impiegati nei servosterzi, anche in quelli elettrici; tali sensori sono a tutti gli effetti degli encoder rotativi magnetici di tipo incrementale (rilevano l’entità della rotazione).

Sistema Servotronic

Quello descritto non è l’unico servosterzo idraulico dove è possibile variare la forza di assistenza alla sterzata in funzione della velocità di marcia; esiste anche un sistema con pompa meccanica dove l’elettronica gioca sul flusso d’olio idraulico effettivamente inviato per l’assistenza. Qui, una centralina elettronica rileva la velocità del mezzo (normalmente sfrutta il segnale di velocità della ECU motore) ed agisce modulando la portata dell’olio nella valvola distributrice, eventualmente in accordo con sistemi come l’ESP.

La modulazione della forza di assistenza si ottiene bypassando, mediante un’elettrovalvola proporzionale pilotata da un segnale PWM, l’entrata e l’uscita della valvola distributrice; se la corrispondente elettrovalvola si apre, la pressione all’entrata viene contrastata da quella all’uscita, che torna dalla porta di compensazione facendo tornare a riposo il pistone e annullando o limitando la forza.

Servosterzo elettrico

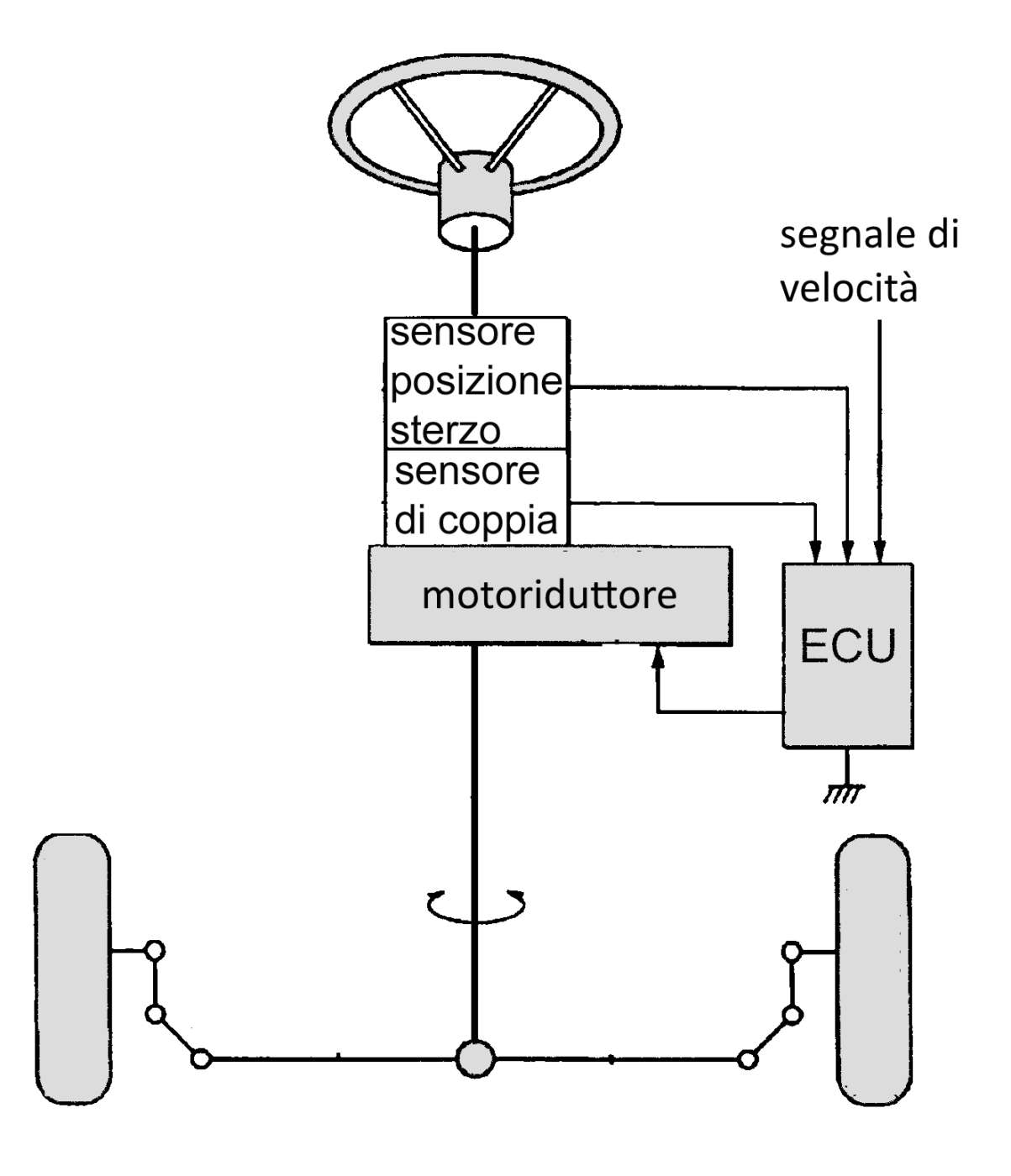

Il servosterzo elettrico (EPAS = Electric Power Assisted Steering) è più semplice ed economico di quello idraulico ed elettroidraulico, nonché più leggero e compatto. Assorbe energia solo durante l’uso e in marcia normale è praticamente sempre fermo. Sostanzialmente consta di una scatola guida a cremagliera al cui interno è collocato un motoriduttore che ingrana un pignone solidale con il raccordo al piantone; l’effetto che si ottiene è di agire con il motore elettrico sul pignone e quindi aiutare la rotazione del pignone che ingrana la cremagliera. La versione più apprezzata è quella che funziona con un motoriduttore montato sulla scatola dello sterzo, il motore viene alimentato con la tensione dell’impianto elettrico dell’automobile tramite una centralina; l’alimentazione viene applicata quando il sensore posto sul piantone rileva la rotazione dello sterzo.

Normalmente la potenza del motoriduttore è asservita alla velocità del veicolo, in modo da garantire una certa sensibilità; dovendo modulare la potenza del motore e quindi la presenza dell’assistenza il motoriduttore viene controllato in PWM. Anche in questo caso è possibile la cooperazione con il sistema di controllo della stabilità del veicolo ESP e l’assoggettamento ad accelerazioni e decelerazioni, imbardata e via di seguito, rilevati mediante accelerometri triassiali e girobussola. La Fig. 5 schematizza tale sistema di servosterzo, dove il sensore di sterzata è ad effetto di Hall.

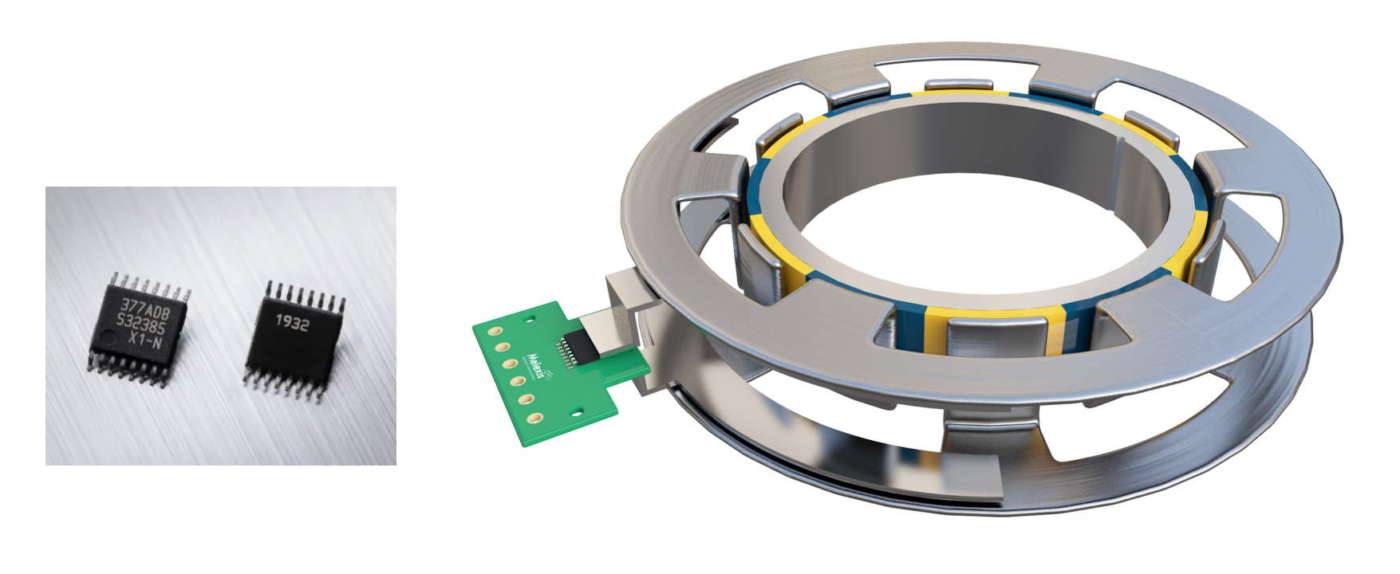

Da Melexis, un valido sensore di Hall

Nella categoria dei sensori magnetici di sterzata è possibile citare, come esempio, il chip MLX91377 di Melexis, certificato ASIL e capace di operare a temperatura fino a 160°C. Si tratta di un sensore ad effetto Hall integrato, dotato di elevata linearità e stabilità termica, oltre che di un basso offset e di una ridotta sensibilità termica; l’IC supporta la misura accurata e affidabile della coppia di sterzata. L’intervallo programmabile di misura e la calibrazione multipoint migliorano la flessibilità di progettazione e la varietà dei protocolli di uscita consente di utilizzare un singolo circuito integrato in più applicazioni.

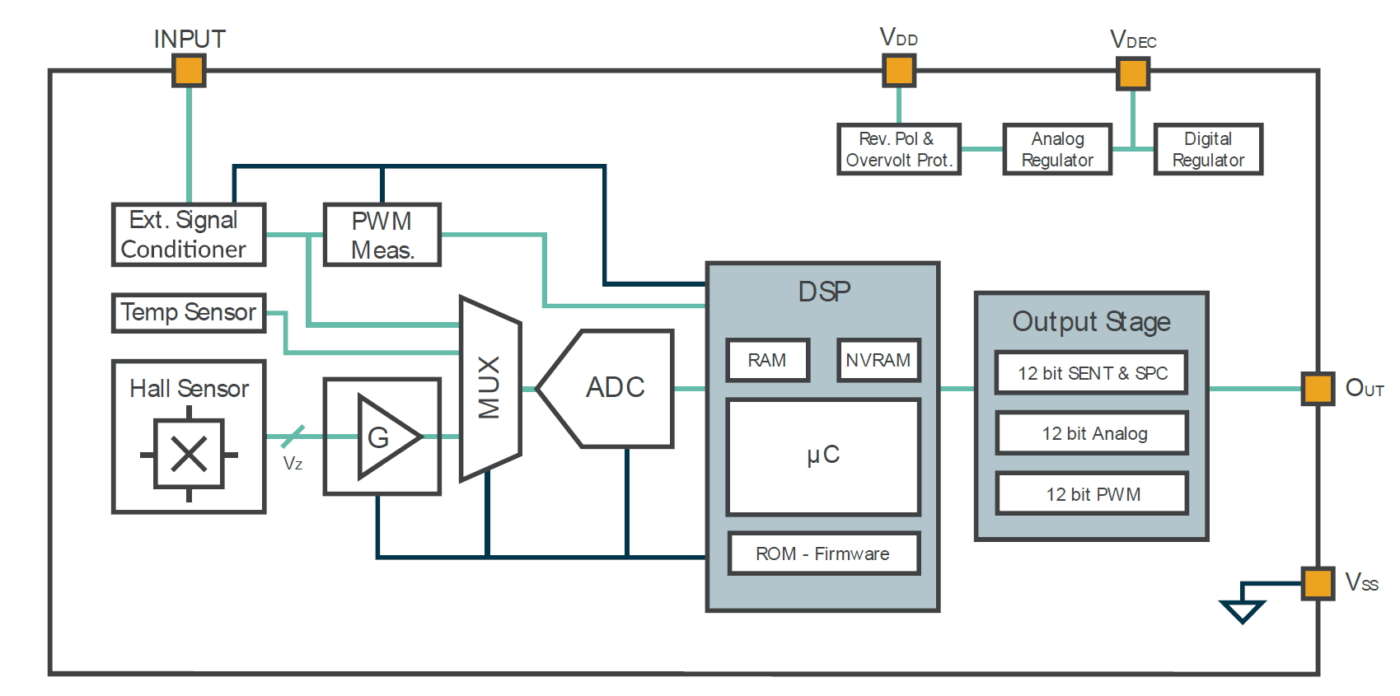

L’MLX91377 è più di un sensore: si tratta effettivamente di un processore di posizione monolitico costituito da un front-end magnetico ad effetto Hall, un circuito di condizionamento di segnale analogico-digitale, un DSP per l’elaborazione avanzata del segnale e un driver di uscita; il tutto secondo lo schema a blocchi di Fig. 6.

L’MLX91377 è sensibile alla densità del flusso magnetico applicata perpendicolarmente al suo corpo, il che gli consente, opportunamente montato in un circuito magnetico (un esempio lo fornisce la Fig. 7) di decodificare la posizione assoluta o lo spostamento lineare di qualsiasi magnete mobile.

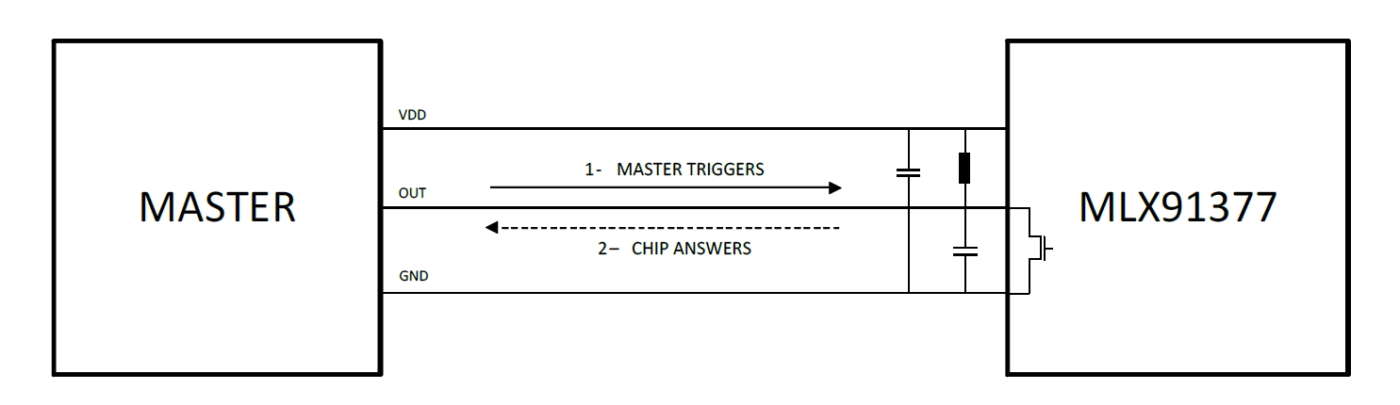

L'MLX91377 offre due modalità di output: nativamente supporta frame SPC codificati secondo un formato Secure Sensor, ma se opportunamente programmato può fornire un segnale analogico.

Il protocollo Short PWM Code (SPC) consente di effettuare e di trasmettere le misure in seguito al rilevamento di un impulso di attivazione, permettendo di sincronizzare fino a quattro sensori MLX91377 con un massimo refresh-rate di 2 kHz; ciò consente di ottenere più misure simultanee dei parametri magnetici con una latenza deterministica, garantendo un'elevata precisione.

Nella modalità SPC il sensore, quando rileva l’impulso inviato dal microcontrollore host, acquisisce i dati magnetici, li digitalizza e compensa gli errori di offset e sensibilità, li linearizza secondo una tabella di ricerca programmabile; quindi, li trasmette all’unità master in formato digitale.

Quando opera in modalità di uscita analogica, l'MLX91377 acquisisce autonomamente i dati, esegue la stessa compensazione della modalità SPC; quindi, emette il valore tramite una tensione raziometrica analogica affinché il microcontrollore del sistema lo legga.

Entrambe le interfacce sono ampiamente utilizzate nell’elettronica automotive, dove la SPC viene generalmente preferita nelle configurazioni multi-IC.

In modalità SPC, l'MLX91377 avvia l'acquisizione dei dati una volta ricevuto l'impulso di trigger, indipendentemente dalla modalità configurata (Fig. 8); invierà i dati acquisiti nello stesso frame SENT. Questa funzione è disponibile per qualsiasi tick time maggiore o uguale a 1,5μs.

Il tempo per ricevere la risposta dipende dalla configurazione del protocollo, ma in genere è <500 µs; nel caso di uscita analogica, la risposta è sensibilmente più rapida.

L'MLX91377 supporta il livello di sicurezza funzionale ASIL-C in modalità digitale (SENT o SPC) e ASIL-B in modalità analogica, fornendo un elevato livello di diagnostica a livello di matrice ed è in grado di rilevare guasti interni e di posizionarsi in uno stato sicuro per prevenire il comportamento indesiderato del sistema del veicolo in cui è collocato.

Il sensore MLX91377 è incapsulato in un package TSSOP-16 a due die ridondati, per fornire la massima affidabilità.