La transizione a Industry 4.0 evidenzia due tendenze chiave nella progettazione dei sensori industriali. I sensori sono sempre più piccoli e le informazioni che raccolgono/trasmettono sempre maggiori. Queste due tendenze nei livelli di sistema sono direttamente influenzate dalla necessità di raccogliere e analizzare una mole sempre crescente di dati relativi all’azienda: la base di Industry 4.0.Un chiaro esempio di questa situazione è dato dalla disponibilità di sensori piccoli, integrati e intelligenti che trasmettono informazioni esaustive tramite protocolli quali IO-Link, il protocollo per la comunicazione dei sensori che mostra la crescita più rapida nel settore dell’automazione aziendale. Dalla necessità di raccogliere e trasmettere informazioni più dettagliate deriva lo sviluppo di un protocollo di comunicazione semplice, solido e tuttavia efficiente, quale appunto IO-Link, per applicazioni nella linea produttiva. A partire dagli anni ‘80 i bus di campo industriali hanno reso possibile l’avvento di dispositivi più intelligenti, installazioni più veloci, cablaggi più contenuti e una manutenzione più semplice. Tuttavia, la mancanza di uno standard unico e universalmente accettato in materia di bus di campo ha anche generato confusione, complicato la formazione, fatto aumentare i costi e creato problemi di compatibilità tra le apparecchiature. IO-Link è il primo protocollo open source low-cost per la diagnostica dei bus di campo e la comunicazione seriale punto-punto, utilizzato per la comunicazione con sensori e attuatori. La potente comunicazione punto-punto si basa sulla ormai comune connessione di sensore e attuatore a tre fili, ed è adottata in tutto il mondo come standard internazionale per la comunicazione con sensori e attuatori. Il modo migliore di concepire IO-Link è immaginarlo un po’ come una Usb per sensori: semplice da utilizzare e implementare, e in grado di estrapolare dati intelligenti da sensori smart. Chi si occupa della vendita di sistemi di automazione sviluppa e promuove tutto un portfolio di sensori intelligenti basati sulla tecnologia IO-Link, nell’intento di diffondere la loro visione di “azienda connessa”, un’espressione coniata dalla Rockwell Automation per indicare la prossima generazione di fabbriche digitali. Vediamo alcuni esempi di questi sistemi di sensori emergenti. La Fig. 1 mostra un minuscolo sensore di prossimità IO-Link con un ricevitore a infrarossi, accoppiato a un driver Led a infrarossi, un ricetrasmettitore IO-Link e un convertitore step-down energeticamente efficiente, il tutto su un circuito stampato da 8,2 x 31,5 mm. L’alto tasso di integrazione dei semiconduttori consente di realizzare l’intero sottosistema di sensori in un fattore di forma così ridotto. I sensori di prossimità rilevano la vicinanza di determinati oggetti, così che basta trasmettere un segnale digitale semplice comunicante la prossimità. Tuttavia, in molti casi, i sensori moderni devono rilevare e trasmettere informazioni più articolate, per esempio sul colore rilevato, la temperatura o la distanza da un determinato oggetto.

Il controllo distribuito

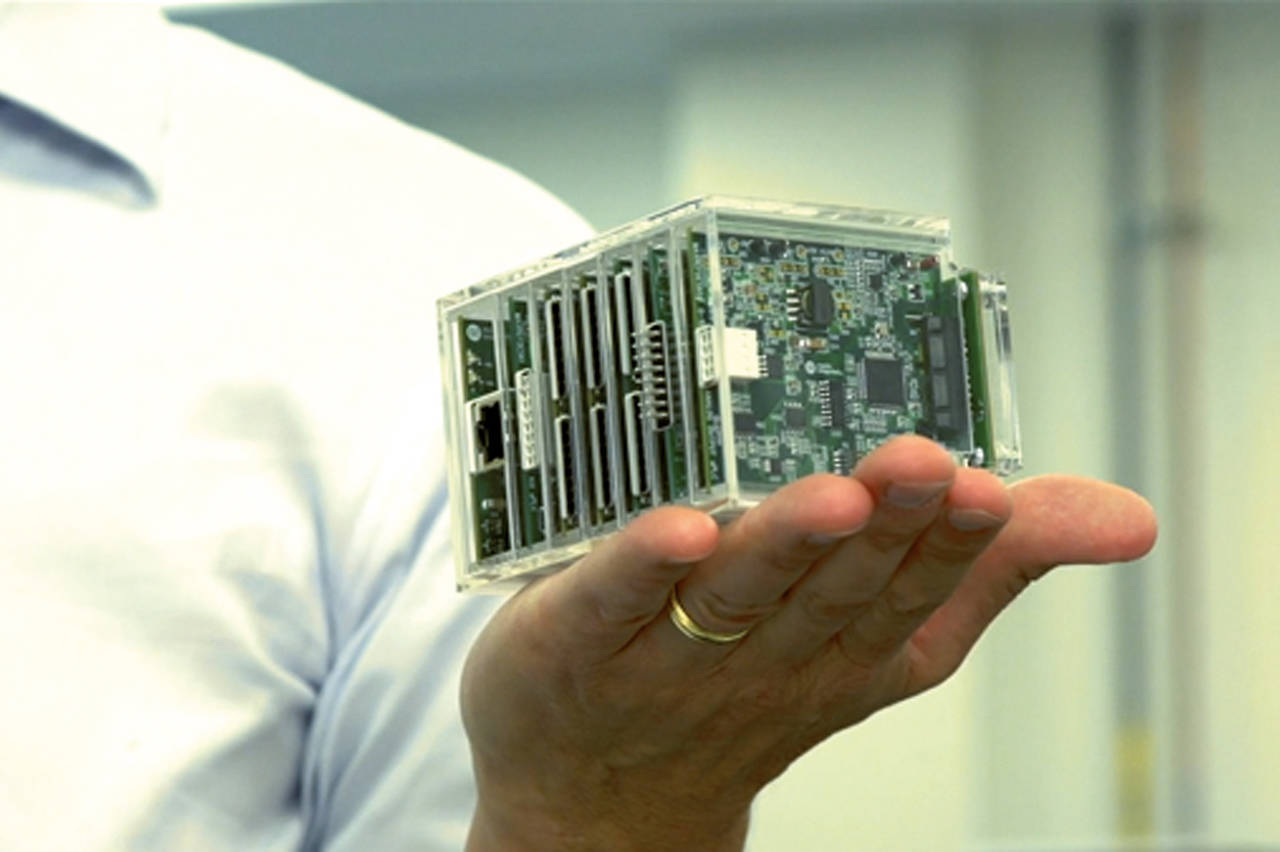

Una ulteriore novità nell’architettura di sistema che si deve a Industry 4.0 è il maggiore utilizzo dei controllori distribuiti. Il numero di sensori presenti in un impianto/processo rende impraticabile il collegamento di ognuno al Plc centrale, ed è invece necessario collocare diversi Plc in prossimità della linea controllata. L’ambiente di Industry 4.0 impone la miniaturizzazione dei Plc per spostare tutta la potenza di calcolo industriale delle macchine di controllo centralizzate oggi presenti in una fabbrica, direttamente alle apparecchiature sulla linea produttiva dello stabilimento. Ciò conferisce alla fabbrica maggiore flessibilità produttiva e un livello di monitoraggio più elevato sulla salute e lo stato delle singole linee di assemblaggio. L’impiego di vari Micro Plc dislocati permette inoltre ai clienti di prendere decisioni in modo rapido sull’ottimizzazione del rendimento, ma anche di configurare i sensori/gli attuatori in base alle diverse opzioni di produzione e di raccogliere dati intelligenti per l’analisi in Cloud. Lo stabilimento Siemens di Amberg, con i suoi 1000 Plc esemplifica alla perfezione questa dinamica, che rende evidente la necessità di implementare architetture di sistema con Plc potenti ma anche molto piccole ed efficienti sotto il profilo energetico. Il problema principale posto dalla riduzione dei Plc è il restringimento anche del fattore di forma dei circuiti analogici e a segnali misti. La maggior parte degli ingegneri è ancora convinta che la tecnologia digitale sia la strada migliore per risparmiare spazio; in effetti i chip digitali occupano una minima parte (tra il 15% e il 20%) dello spazio dei circuiti nei moduli Plc. Ecco una stima delle funzioni analogiche e digitali comprese nei moduli IO per Micro Plc di Maxim Integrated (una piattaforma dimostrativa delle tecnologie Maxim). I dispositivi analogici occupano fino all’85% dello spazio disponibile sui circuiti dei moduli Plc ma, a differenza dei chip digitali, le loro dimensioni non possono essere ridotte. L’integrazione analogica intelligente, come quella dell’isolamento nei dispositivi di IO o quella di Ldo nei dispositivi RS485, è il fattore chiave per progettare controllori distribuiti potenti e allo stesso tempo piccoli, una caratteristica basilare di Industry 4.0. Maxim offre soluzioni all’avanguardia nel campo dell’integrazione analogica intelligente e sfrutta tecnologie che ben inquadrano il possibile ruolo degli avanzati chip analogici dell’azienda nella creazione del Plc più piccolo al mondo. Due anni fa, ad electronica 2014, Maxim ha presentato la piattaforma dimostrativa del Micro Plc portatile dotato di 24 canali IO di tipo digitale, analogico e IO-Link. Quest’anno Maxim ha fatto un ulteriore passo avanti con l’introduzione della nuova piattaforma di sviluppo per Plc: si chiama Pocket IO.

Che cos’è Pocket IO?

È un esempio dell’aspetto che avranno i controllori distribuiti nelle fabbriche della prossima generazione. Pocket IO (Fig. 2) è due volte e mezzo più piccolo della precedente piattaforma Maxim per Micro Plc: un ingombro ridottissimo, di circa 160 cm3. Non solo il fattore di forma totale di sistema è tra i più piccoli del settore, ma anche l’impronta energetica di Pocket IO è diminuita del 30%, grazie al fatto che i prodotti industrial power di Maxim hanno un’efficienza energetica superiore al 90%, ottenuta sfruttando una tecnologia di processo analogico proprietaria. La configurazione flessibile di Pocket IO vanta oltre 30 I/O, che rendono possibile tanto l’automazione di fabbrica/processo per le catene di montaggio, quanto il controllo di altri sistemi quali robotica e domotica. Il fattore di forma e il profilo energetico di Pocket IO si devono a poco più di 50 circuiti integrati Maxim collegati tra loro. La programmazione di Pocket IO risulta semplificata dal ricorso all’ambiente di sviluppo integrato di Arduino, scelto per la sua diffusione mondiale e per la compatibilità agnostica del sistema operativo con piattaforme di calcolo Windows, Mac e Linux.

Sistemi di automazione di nuova generazione

I prodotti Maxim offrono il fattore di forma e la bassa dissipazione di potenza che costituiscono i requisiti fondamentali dei sistemi di automazione di nuova generazione. Tali sistemi devono essere piccoli, a raffreddamento passivo, ma anche abbastanza intelligenti da prendere specifiche decisioni di controllo e raccogliere/trasmettere informazioni di processo intelligenti ai livelli superiori dello stack. Maxim ha impiegato una serie di questi sistemi (sviluppati come progetti di riferimento da Maxim e da rinomati produttori del settore dell’automazione quali Sick e Rockwell) per creare un impianto che esegue test di fabbrica sui palloni da calcio per electronica 2016, la principale fiera del settore, a cui il progetto è stato presentato il mese scorso. Numerosi sensori configurati per IO-Link e la piattaforma Pocket IO ad alte prestazioni permettono di testare il peso, l’altezza del rimbalzo, la rotondità e la pressione di palloni da calcio regolamentari. Il flusso è interamente controllato tramite un iPad collegato in maniera wireless a questa fabbrica connessa. Una realtà digitale altamente automatizzata che incarna lo spirito di Industry 4.0, perché la catena di montaggio automatizzata fornisce, tramite sensori configurati per IO-Link, una grande mole di dati al controllore distribuito (la piattaforma dimostrativa Pocket IO di Maxim). Tutte le decisioni vengono prese rapidamente a livello locale e la fabbrica è quindi in grado di rispondere ai requisiti di prodotto in modo flessibile. Sono stati impiegati oltre 100 circuiti integrati Maxim nei vari sottosistemi usati per controllare, effettuare rilevazioni e aggiornare il sistema di automazione che gestisce la fabbrica.